プラスチック材料の投与システムの精度を改善するための5つの重要な要因

ビュー: 0 著者:Maggie Publish Time:2025-03-25 Origin: サイト

お問い合わせください

正確な投与は、現代のプラスチック製造の重要な側面です。フルスケールの生産ラインをAnで実行しているかどうか 自動製剤マシン または 小さなバッチ投与機 または 成分分配機を使用した小規模プロジェクトの取り扱いにより、正確な材料投与が製品の品質と効率の鍵であることを確認します。このブログ投稿では、プラスチック製の材料投与システムの精度を向上させるのに役立つ5つの重要な要因に飛び込みます。

1。高品質のセンサーと通常のキャリブレーション

任意の投与システムのバックボーンは、センサーとキャリブレーションルーチンです。精密センサーは材料を正確に測定するために不可欠であり、日常的なキャリブレーションにより、これらのセンサーが時間の経過とともに精度を維持することが保証されます。

なぜそれが重要なのか

精密測定: 高品質のセンサーは、マイクログラムまたはミリグラムレベルの投与を扱う場合に重要な重量または流れの微小な変化を検出できます。

エラー削減: 定期的なキャリブレーションは、センサーのドリフトや環境の変化から生じる可能性のある矛盾を最小限に抑えます。

データの整合性: 正確なセンサーデータは、プロセスの自動化とリアルタイム監視をサポートします。

ベストプラクティス

品質への投資: 高解像度と耐久性を提供する評判の良いメーカーからセンサーを選択します。

キャリブレーションスケジュールを確立する: 生産量に応じて、定期的なキャリブレーションプラン - 毎週または毎週実装してください。

自動キャリブレーションシステム: ビルトイン標準を使用して自動的に調整するシステムを検討して、手動介入を減らします。

クイックチェックリスト

2。高度な制御システムと自動化

最新の投与システムは、シームレスに自動化テクノロジーを統合する最先端の制御システムから大きな恩恵を受けます。堅牢な制御システムは、精度を向上させるだけでなく、操作を合理化します。

重要なコンポーネント

PLC&SCADAシステム: プログラマブルロジックコントローラー(PLC)と監督制御およびデータ収集(SCADA)システムと組み合わせて、リアルタイムの監視と調整が可能になります。

自動式: 高度なアルゴリズムは、製剤を最適化して、リアルタイムで材料の変動に適応させることができます。

ユーザーフレンドリーインターフェイス: 直感的なインターフェイスは、ヒューマンエラーを減らし、運用効率を向上させます。

精度への影響

リアルタイム調整: 即時のフィードバックは、一貫した投与の維持に役立ちます。

エラーロギング: 自動化されたシステムは、トラブルシューティングとプロセスの改善に使用できるデータを記録します。

他のマシンとの統合: とシームレスに接続するか 自動製剤マシンの, 小さなバッチ投与機、 成分分配機 モジュールを作成して、完全に統合された生産ラインを作成します。

メリットテーブル

| 機能 |

の特典の |

例のシナリオ |

| リアルタイムのデータ監視 |

エラーの即時検出と修正 |

生産ラン中に材料の流れを調整します |

| 自動キャリブレーション |

手動キャリブレーションエラーの削減 |

長期運用における一貫した投与 |

| 使いやすいHMI |

簡略化されたオペレーターの相互作用 |

スタッフのためのクイックセットアップと最小限のトレーニング |

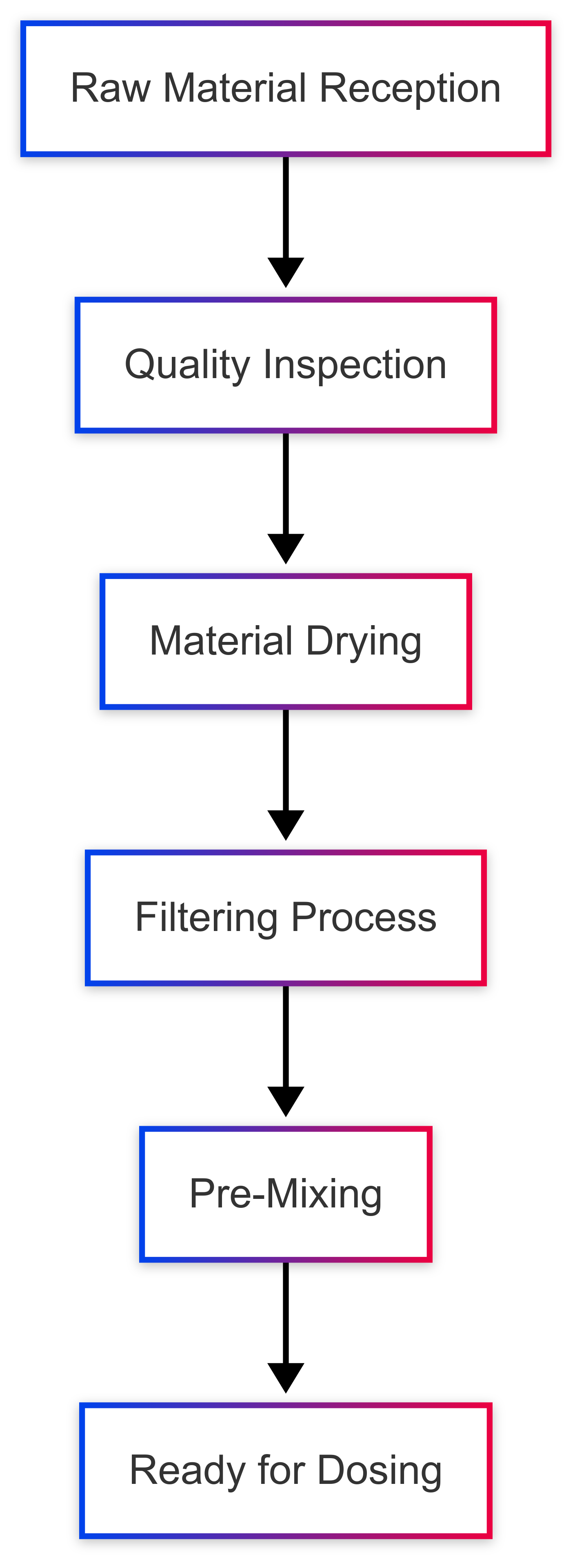

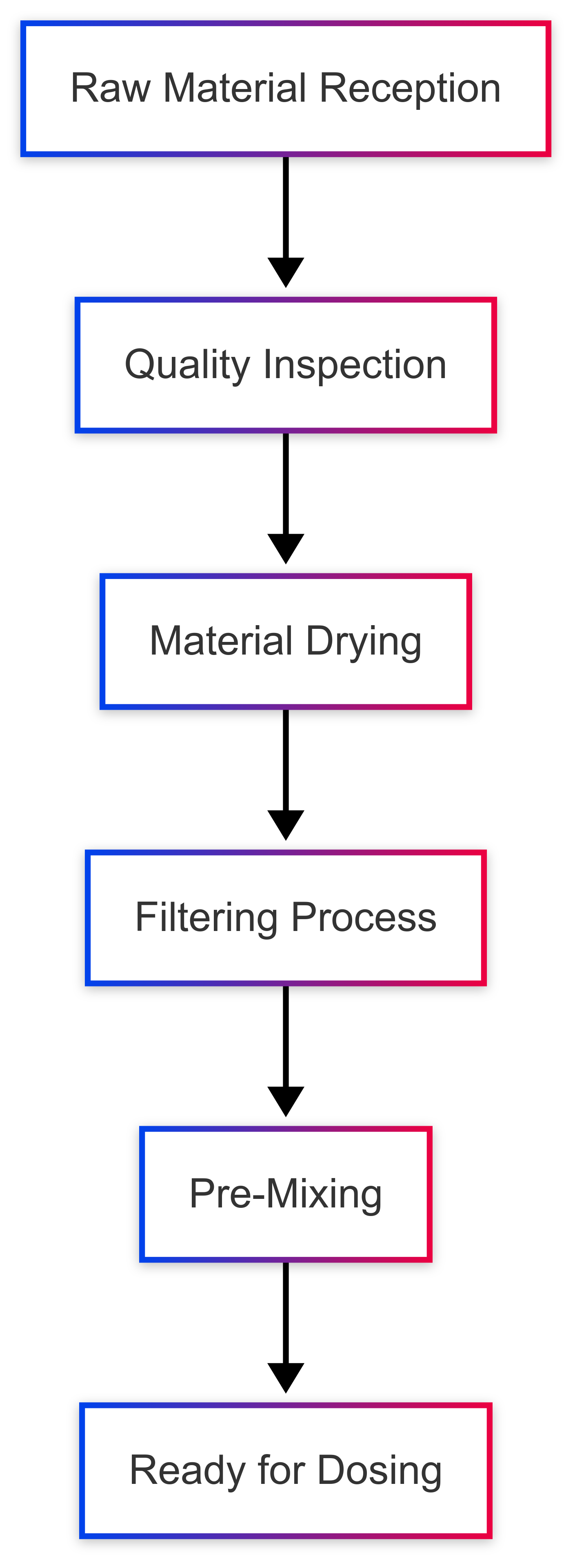

3。一貫した材料品質と治療前のプロセス

材料品質は、投与精度に重要な役割を果たします。原材料が一貫性がないか、不適切に前処理されている場合、最も高度な投与システムでさえもパフォーマンスを下回る可能性があります。

重要な考慮事項

原材料検査: 着信材料の品質と一貫性を常に確認してください。

治療前のプロセス: 乾燥、フィルタリング、および前処理は、材料の特性を大幅に安定させる可能性があります。

均一な粒子サイズ: 原材料が一貫した粒子サイズを持っていることを確認して、流れの特性と投与信頼性を改善します。

実装のヒント

品質管理測定: 材料処理プロセスのさまざまな段階で品質チェックを統合します。

標準化された前処理: 治療前のプロセスの標準操作手順(SOPS)を開発します。

サプライヤーのコラボレーション: サプライヤと緊密に連携して、材料の一貫性とトレーサビリティを確保します。

フローチャート:材料前処理プロセス

4。柔軟性とスケーラビリティのためのモジュラー設計

モジュラー設計は、メンテナンスとアップグレードを簡素化するだけでなく、より大きなカスタマイズを可能にします。この設計アプローチはなどのシステムにとって重要です。 小さなバッチ投与機 、柔軟性が重要な

モジュラー設計の利点

メンテナンスの容易さ: システム全体をオーバーホールせずに、個々のモジュールを交換またはアップグレードします。

スケーラビリティ: システムを簡単に拡張して、生産量の増加を処理します。

カスタマイズ: さまざまな投与範囲やマルチマテリアル操作など、特定のアプリケーション要件を満たすようにシステムを調整します。

モジュラー構成の例

モジュラーシステムテーブル

| モジュール |

関数の |

カスタマイズオプション |

| 投与モジュール |

高精度の材料測定 |

さまざまな材料タイプを調整できます |

| 制御モジュール |

システムの自動化とデータロギング |

さまざまなHMIおよびSCADAシステムと互換性があります |

| 混合モジュール |

均一な材料ブレンド |

可変速度と混合期間オプション |

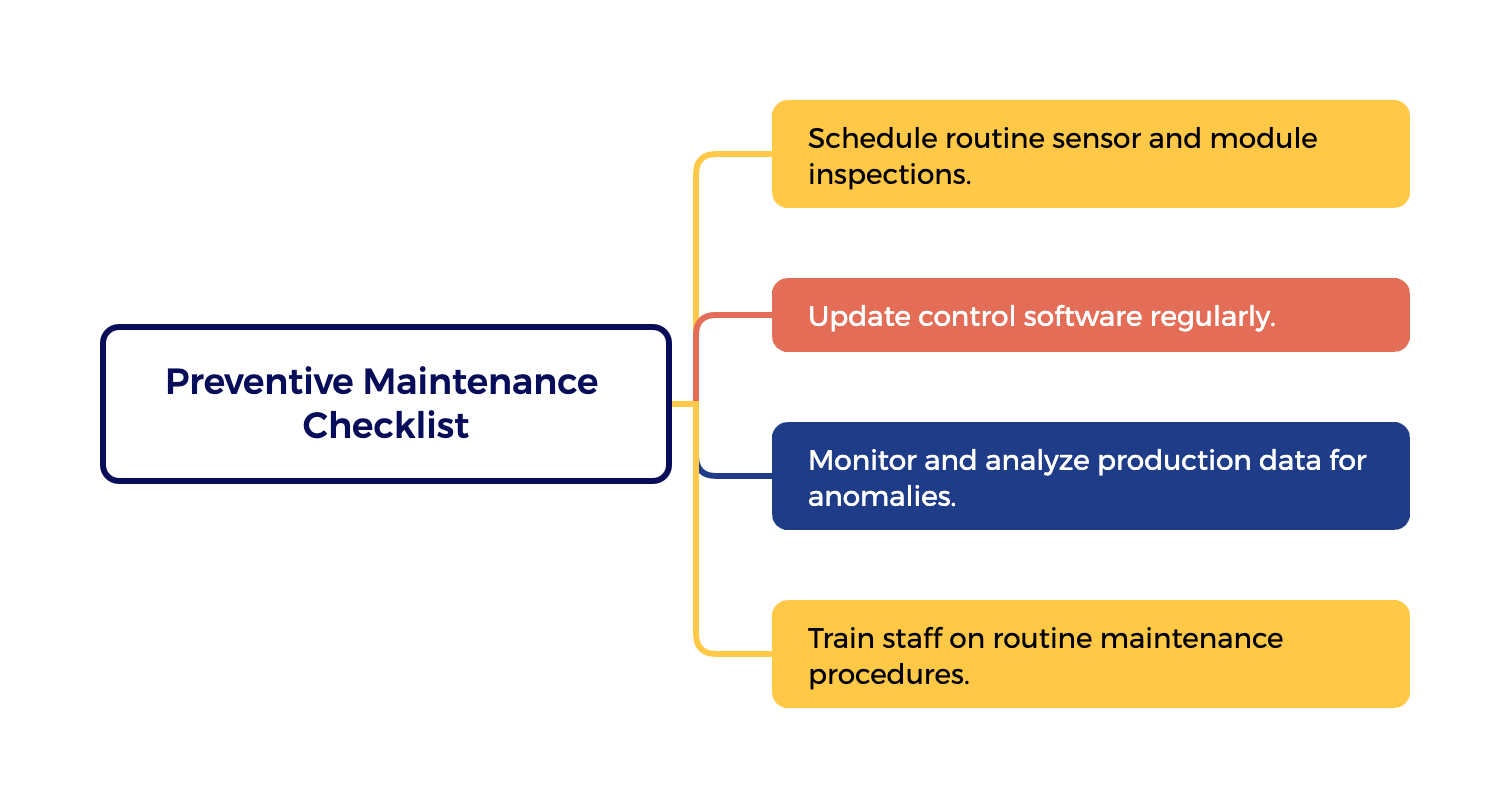

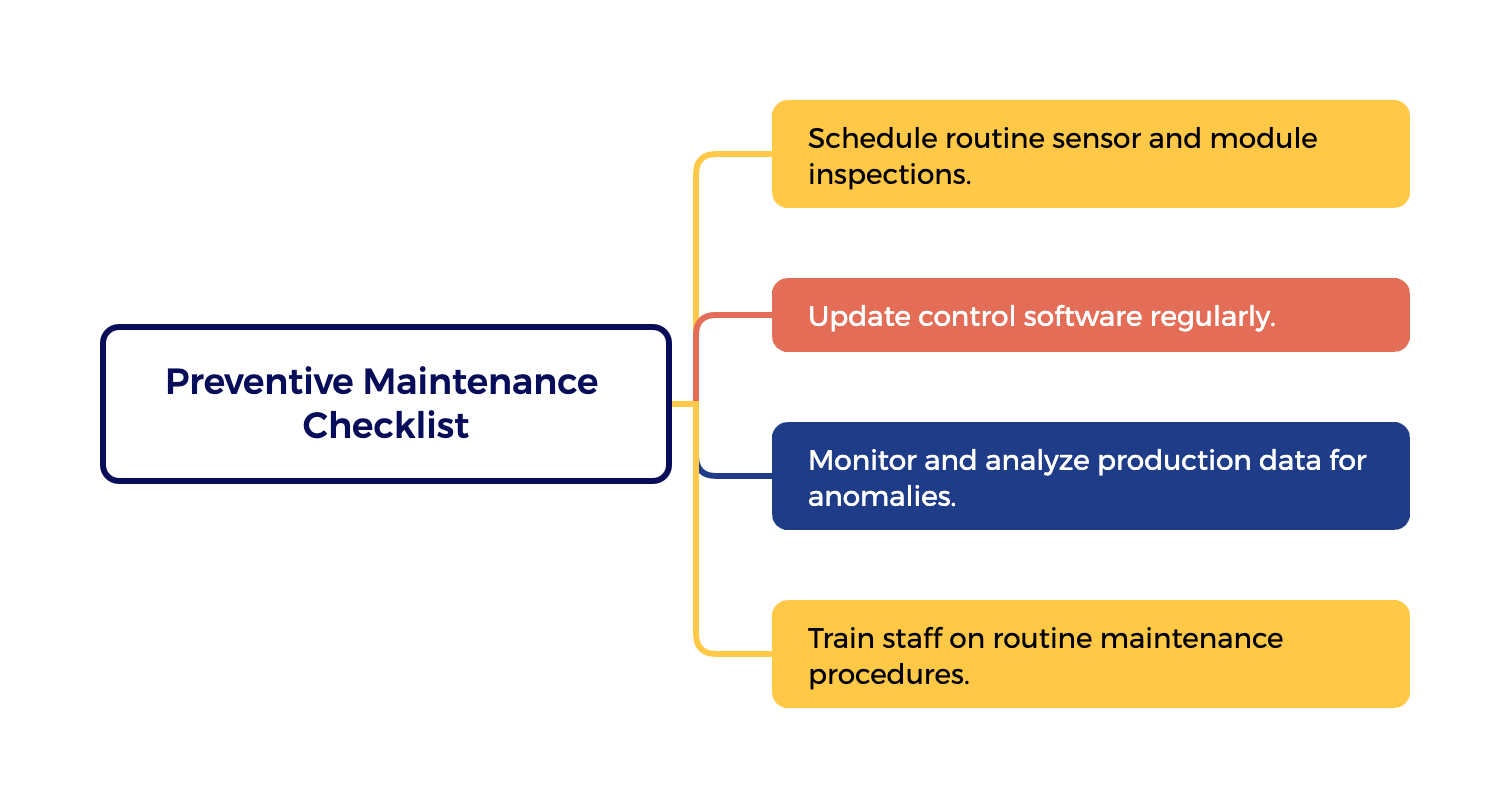

5。予防保守とデータ監視

予防保守は、投与システムが長期的に正確なままであることを保証するために重要です。積極的な対策は、予期しないダウンタイムを防ぎ、運用精度を維持するのに役立ちます。

メンテナンス戦略

定期的な検査: 定期的な検査をスケジュールして、摩耗や裂け目、センサーのドリフト、その他の問題をチェックします。

データロギング: リアルタイムのデータ監視を利用して、重大な問題になる前に異常を検出します。

ソフトウェアの更新: 最新の機能とセキュリティパッチの恩恵を受けるように、コントロールソフトウェアを最新の状態に保ちます。

予防保守の利点

ダウンタイムの短縮: 問題の早期検出により、生産の中断が最小限に抑えられます。

長期精度: 継続的な監視により、投与精度の偏差が速やかに修正されることが保証されます。

コスト削減: 予防保守により、費用のかかる修理につながる可能性のある主要なシステム障害のリスクが減ります。

予防保守チェックリスト

プラスチック材料の投与システムの精度を改善するには、高品質のセンサー、高度な自動化、一貫した材料処理、モジュラーシステム設計、予防保守など、全体的なアプローチが含まれます。これらの5つの重要な要因に焦点を当てることにより、メーカーは優れた投与精度を達成し、廃棄物を減らし、最終的に製品の品質と生産効率を高めることができます。

を活用している場合でも 自動製剤マシン、 小さなバッチ投与機、または 成分分配マシン、これらの戦略は、投与システムがピークパフォーマンスで動作するようにするのに役立ちます。これらの分野への投資は、精度の向上につながるだけでなく、長期的な運用安定性とコスト効率をサポートします。

高度な投与システムが現代の製造にどのように革命をもたらしているかについてのより多くの洞察については、ブログにご注目ください。ご質問がある場合、またはさらにガイダンスが必要な場合は、お気軽にご連絡ください!