product vedio

basicの原則

プラスチック製顆粒生産ラインは、廃棄物プラスチックが高温処理、融解、添加剤、その他のプロセスを介して粒状の再生可能原料に処理されるプロセスです。基本原理は、高温条件下で廃棄物プラスチックを溶かすことであり、次にろ過、冷却、顆粒、その他のステップを介して、最終的に再生可能なプラスチック粒子を取得することです。

main機器

プラスチック顆粒生産ラインの主な機器には以下が含まれます。

ハイミキサー:さまざまな種類のプラスチック原料と添加物を混合するために使用されます。

ミキサー:プラスチック原料のさらなる混合と可塑化。

自動給餌ホッパー:原材料の継続的な供給を確保するための自動給餌システム。

グラニュレーター:溶融プラスチックをストリップに押し出します。

遠心サイクロン、振動分布スクリーン:プラスチック粒子の冷却と分離に使用されます。

保管バケット:完成したプラスチック粒子の保管。

granulation顆粒法

いくつかの一般的な顆粒の方法があります:

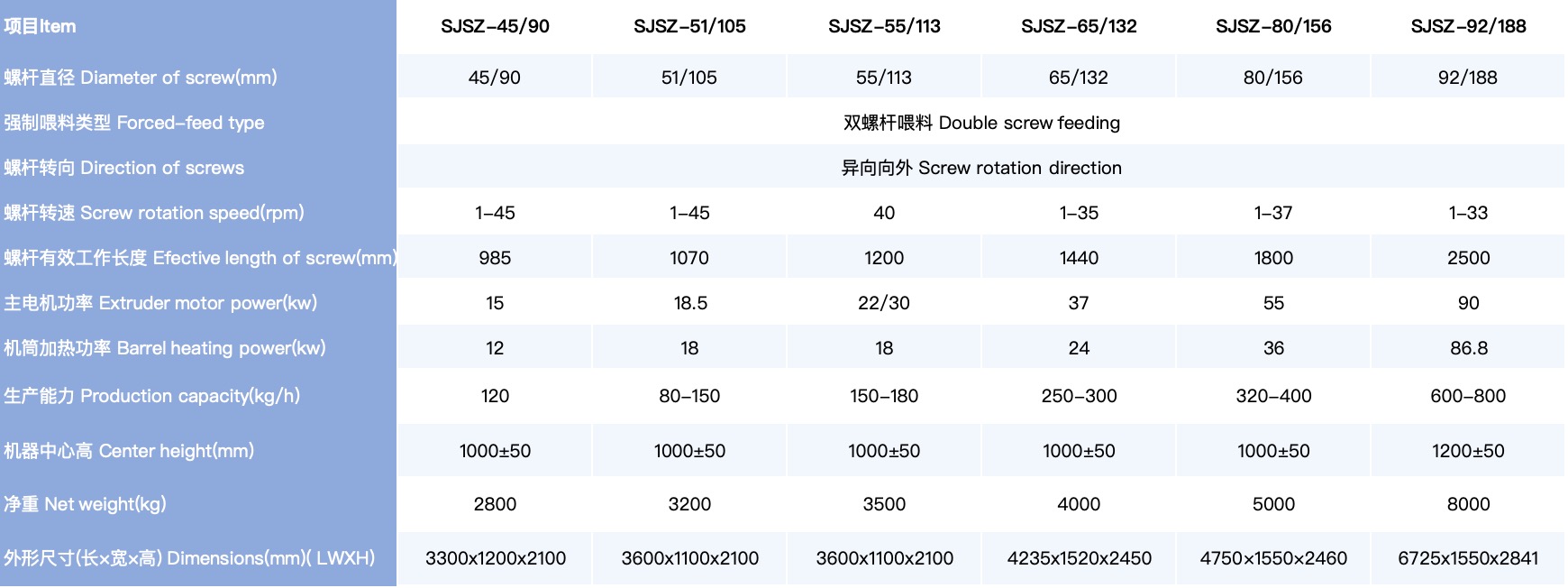

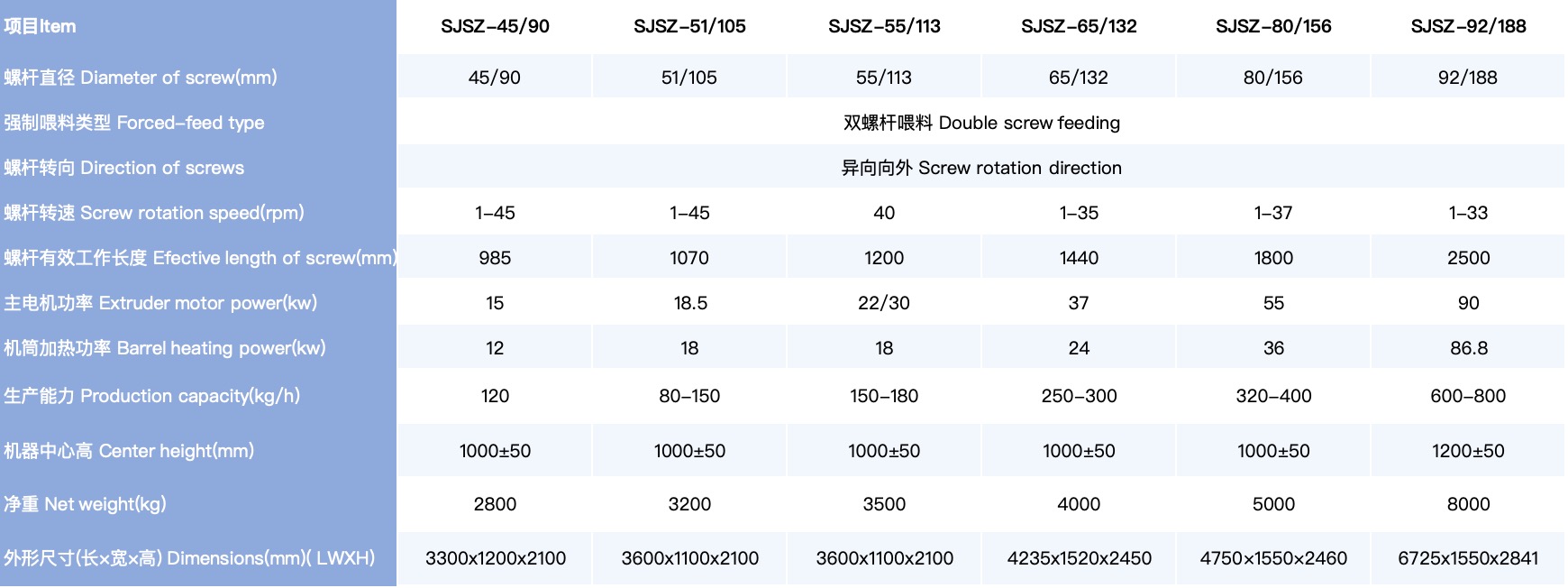

ツインスクリューグラニュレーション:ツインスクリュー押出機を通して、プラスチックは粒子を取得するために樽の直線で輸送されます。

空冷造粒:材料は機械ヘッドのダイホールから押し出され、ストリップに引き込まれます。ストリップは、空冷デバイスによって冷却され、その後栽培されています。

水冷造粒:材料は機械ヘッドのダイホールから押し出され、ストリップに引き込まれ、シンクで冷却した後に穀物に切り込みます。

スプレー顆粒:溶融ポリマーがダイから排出された後、高速回転ペレットナイフによって小さな粒子に切断され、それを捨てて冷却します。

水ストリップ顆粒:材料はカビの口からストリップに押し出され、シンクを冷却した後に粒子に切断します。

▏生産プロセス

プラスチック顆粒生産ラインの生産プロセスには、一般に次のリンクが含まれています。

並べ替え:不純物を除去するために、廃棄物プラスチックの並べ替えと清掃。

粉砕:廃棄物プラスチックは、機械を粉砕することにより小さな断片に壊れます。

クリーニング:壊れたプラスチックを掃除して、オイルと不純物を除去します。

混合:スタビライザー、潤滑剤、修飾子およびその他の添加物の追加、混合。

押出粒子形成:溶融プラスチックは、顆粒機によってストリップに押し出されます。

ストリップ冷却:プラスチックのストリップは、シンクまたは他の冷却装置によって冷却されます。

スライス:冷却されたプラスチックのストリップをペレットに切ります。

治療後の包装:金属の不純物の除去、分類、グレーディングパッケージ。

アプリケーションフィールド

プラスチックペレット化顆粒生産ラインには、以下を含む幅広い用途があります。

包装業界:ビニール袋、ペットボトルなど、さまざまな包装材料を生産するために使用されます。

建設業界:パイプ、ドア、窓、その他の建築材料を生産するために使用されます。

自動車産業:自動車のインテリア部品、コンポーネントなどの生産に使用されます。

電子および電気産業:ワイヤーとケーブル、電気シェルなどの生産に使用されます。

▏メンテナンス

プラスチック顆粒生産ラインの維持は、主に次のことを含む長期的な安定した動作を確保するための重要なリンクです。

毎日のメンテナンス:装備を定期的に掃除し、潤滑油をチェックして充填し、ゆるいナットを締めます。

定期的な検査:ベアリング、モーターなどの機器の主要なコンポーネントの定期的な検査により、通常の操作を確保します。

定期的な交換:ベアリング、フィルターなど、ひどく摩耗した部品の定期的な交換。

シャットダウン保護:機器が長時間シャットダウンされると、耐久性と汚染防止措置が実行されます。

ceequipmentの機能

プラスチック顆粒生産ラインには、次の特性があります。

高度な自動化:機器は、高度な制御システム、高度な自動化、シンプルで便利な操作を採用しています。

生産効率の高い:生産ラインは、継続的な生産と高い生産効率を達成できます。

安定した製品品質:正確な押出と切断プロセスを通じて、製品の品質は安定して信頼性があります。

環境保護と省エネ:高度な冷却とほこりの除去装置は、エネルギー消費と環境汚染を減らすために使用されます。

Marketアプリケーション

プラスチック製顆粒生産ラインは市場で広く使用されており、環境意識の向上と資源の緊張の高まりにより、廃棄物プラスチックのリサイクルが重要な傾向になっています。プラスチック製顆粒生産ラインは、プラスチック廃棄物の資源利用を促進するだけでなく、循環経済の発展を促進します。廃棄物プラスチックをリサイクルすることにより、ネイティブプラスチックの依存と搾取を減らし、資源の消費と環境汚染を減らし、環境的および経済的利益を重大にします。