アプリケーションに適したプラスチック押出機を選択するにはどうすればよいですか?

ビュー: 0 著者:サイトエディターの公開時間:2025-03-13起源: サイト

お問い合わせください

権利を選択します プラスチックの押出機は 、高品質の製品を達成し、生産効率を最適化し、コストを削減するために不可欠です。 PEパイプ、プロファイル、シート、またはフィルムを製造するかどうかにかかわらず、適切な押出機を選択することは、材料の種類、生産能力、処理要件などの要因に依存します。このガイドでは、特定のアプリケーション用のプラスチック押出機を選択する際に重要な考慮事項を説明します。

1。プラスチックの押出機の理解

プラスチック製の押出機は、溶けてプラスチックを連続プロファイルに形成する機械です。このプロセスでは、原材料をバレルに供給し、そこでダイを介して押し出される前に、ネジメカニズムを使用して加熱および形作られます。

プラスチック押出機の種類

| 押出機タイプ | 説明 | 共通アプリケーション |

| 単一の押出器 | 1本の回転ネジを使用して、プラスチックを溶かして形作ります。 | PEパイプ、シンプルなプロファイル、基本的な押出タスク。 |

| ツインスクリュー押出機 | 混合と処理を強化するために、2つのインターメッシュネジを使用します。 | PVC押出、調合、リサイクル、および高性能材料。 |

| ラム押出機 | ラムを使用して、素材をダイを通して押し込みます。 | 高粘度材料、PTFE押出。 |

2。プラスチックの押出機を選択する際に考慮すべき要因

1。材料タイプ

異なるプラスチックには、異なる押出機仕様が必要です。一般的な材料とその理想的な押出機種類の比較は次のとおりです

| 。 | の |

| PE(ポリエチレン) | 単一の押出器 |

| PVC(塩化ポリビニル) | ツインスクリュー押出機 |

| PP(ポリプロピレン) | 単一の押出器 |

| 腹筋 | ツインスクリュー押出機 |

| PET(ポリエチレンテレフタレート) | 換気を伴うツインスクリューまたはシングルスクルー |

2。生産能力

小規模生産: 低出力の単一screw押出機を選択します(例えば、50〜100 kg/h)。

中規模の生産: ミッドレンジの押出機(たとえば、200〜500 kg/h)を選択します。

大規模生産: 高出力ツインスクリュー押出機(例えば、1000 kg/h)がより適切です。

3。製品仕様

パイプとチューブ: 正確なダイと冷却システムが必要です。

シートとフィルム: フラットダイとローラーシステムが必要です。

プロファイル: 複雑な形状の共存が必要になる場合があります。

4.エネルギー効率と運用コスト

単一の筋肉の押出機は、基本的なアプリケーションによりエネルギー効率が高くなります。

ツインスクリューの押出機は、より多くの電力を消費しますが、より良い材料制御を提供します。

エネルギー使用量を最適化するために、可変周波数ドライブ(VFD)を検討してください。

5。予算とROI分析

| コスト係数 | 単一screwの押出機 | ツインスクリュー押出機 |

| 初期投資 | より低い | より高い |

| メンテナンスコスト | より低い | より高い |

| 物質的な汎用性 | 限定 | 高い |

| エネルギー消費 | より低い | より高い |

| 出力品質 | 適度 | 優れた |

3。適切な押出機を選択するための段階的なガイド

ステップ1:アプリケーションを定義します

製品タイプ、材料、および必要な出力容量を決定します。

ステップ2:単一のスクリューとツインスクリューの押出機を選択します

ステップ3:適切なネジの設計を選択します

基本的な押出のための汎用ネジ 。

融解効率を改善するためのバリアネジ 。

混合ネジ。 添加物と着色剤をブレンドするための

ステップ4:エネルギー消費を評価します

ステップ5:追加機能を確認してください

換気システム。 水分除去のための

長寿のためのギアボックスの耐久性 。

自動制御システム。 プロセス監視用の

4.押出機を選択するときに避けるべき一般的な間違い

材料の互換性を無視する - 間違った押出機を使用すると、非効率性や材料の劣化が生じる可能性があります。

生産ニーズの過小評価 - 低出力の押出機は成長を制限する可能性があります。

初期コストのみに焦点を当てる - 高品質の押出機への投資は、長期的にお金を節約します。

メンテナンス要件を見下ろす - 複雑なマシンには、熟練したオペレーターと定期的なサービスが必要です。

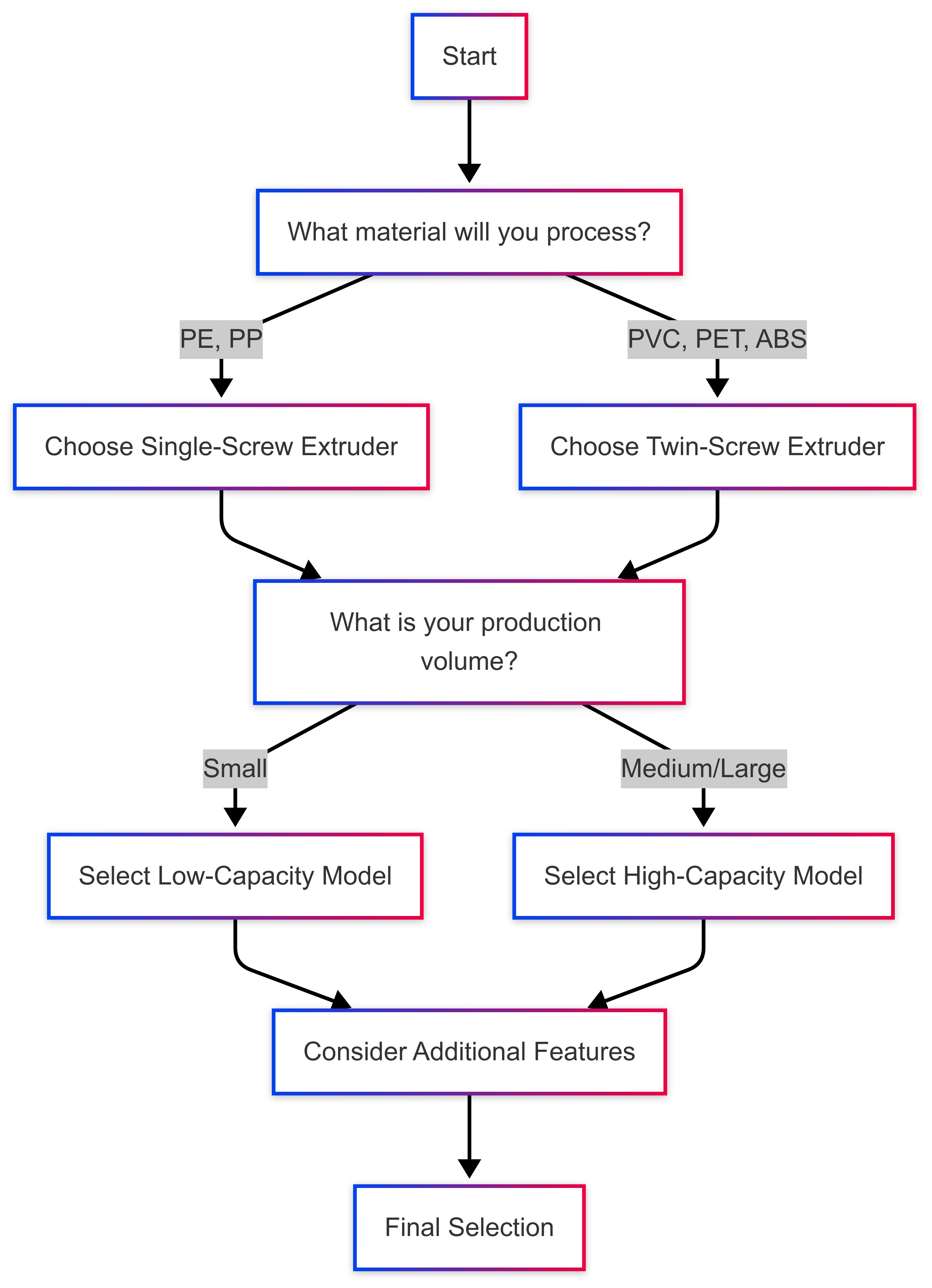

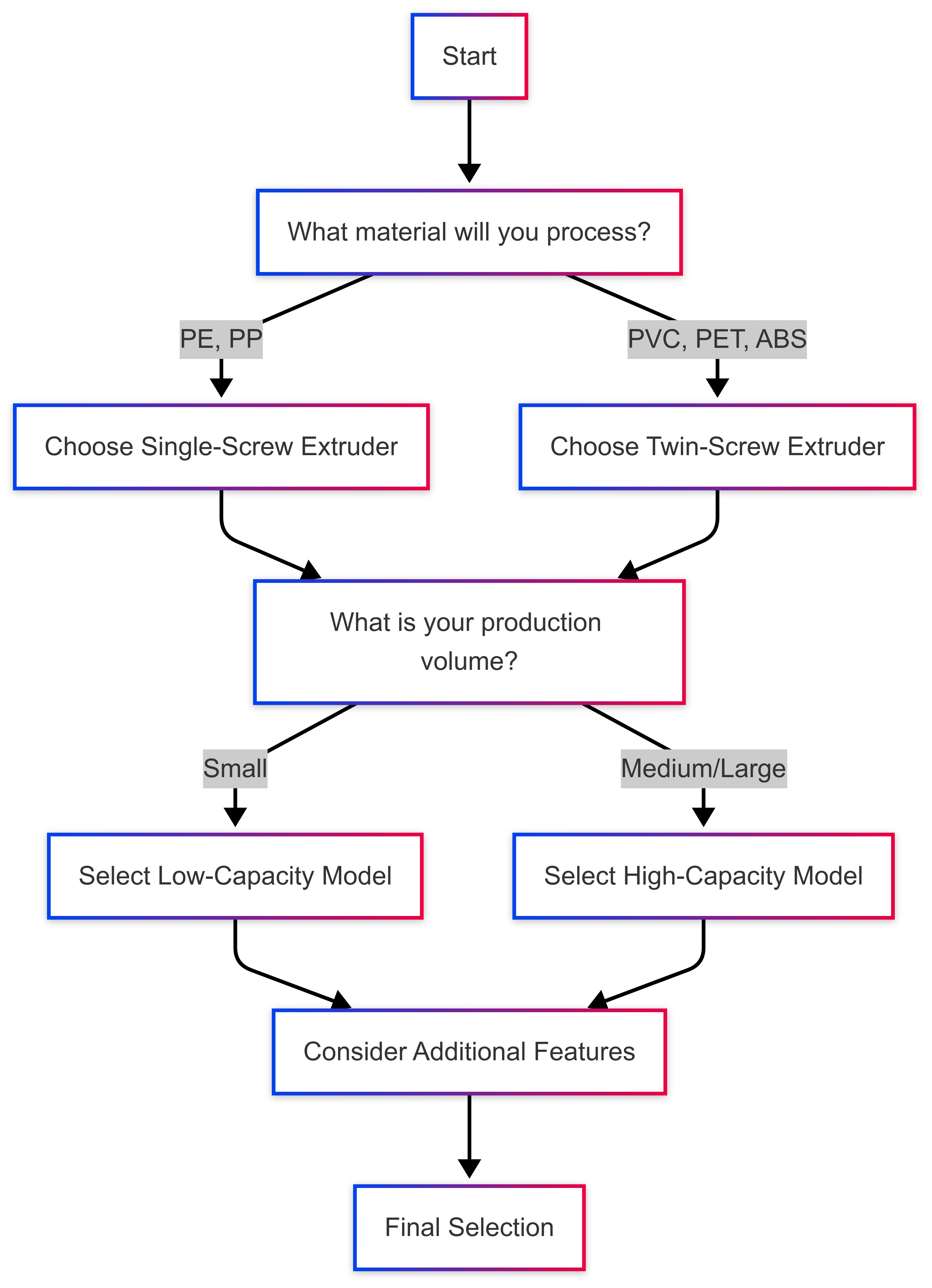

5。最終決定フローチャート

この決定フローチャートを使用して、アプリケーションに最適な押出機を決定します。

結論

適切なプラスチック押出機を選択するには、材料の種類、生産要件、コスト、およびエネルギー効率を慎重に評価する必要があります。この記事のガイドラインに従うことにより、企業は生産の質と収益性を高める情報に基づいた決定を下すことができます。

最高の押出機を選択するための専門家のアドバイスが必要ですか?相談のために今すぐお問い合わせください!