ABSコアパイプの詰まりの解決:高度なネジの設計とメンテナンスプロトコル

ビュー: 0 著者:サイト編集者の公開時間:2025-03-18起源: サイト

お問い合わせください

1。はじめに

プラスチックの押出業界では、ABSコアパイプは、光ファイバーコンジット、ケーブル保護、およびその他の高精度製品の生産に使用される重要なコンポーネントです。 ABS材料と押出プロセスの複雑な特性により、ABS押出中に詰まりの問題が頻繁に発生します。これらの閉塞は、製品の品質と生産効率に悪影響を与える可能性があります。この記事では、高度なを使用して、ABSコアパイプの詰まりを解く方法について説明します 閉塞防止ネジの設計 と堅牢な ABSコアパイプ押出機メンテナンスプロトコル 。また、実用的なを共有し ABS押出トラブルシューティング技術 、企業が生産プロセスを最適化し、製品の安定性と競争力を高めるのに役立ちます。

2。業界の背景と課題

2.1 ABSコアパイプの重要性

ABSコアパイプは、ケーブルとコンジットのサポートと保護を提供する上で重要な役割を果たします。彼らは展示しなければなりません:

寸法の安定性: 滑らかなケーブル通過のために一貫した内径と外径を確保します。

耐久性と耐衝撃性: 過酷な条件下でのパフォーマンスの維持。

低摩擦と滑らかな表面: 摩耗を減らし、信頼できる設置を確保します。

2.2市場需要

光ファイバーコミュニケーションと関連産業の急速な発展に伴い、高品質のABSコアパイプの需要が増加し続けています。製造業者は達成するための圧力の増加に直面しています。 高精度押出を 、ダウンタイムとメンテナンスコストを最小限に抑えながら、光ファイバー導管生産の

3。ABS押出詰まりの原因の分析

腹筋押出プロセスで詰まりの一般的な原因は次のとおりです。

一貫性のない材料品質: 水分、不純物、または標準以下の腹筋ペレットは、押し出し中に閉塞を引き起こす可能性があります。

不十分な温度と圧力制御: 押し出し温度または不安定な圧力の変動は、不規則な材料の流れと詰まりを引き起こす可能性があります。

機器の設計上の欠陥: 死んだゾーンまたは高流量抵抗を備えた従来のネジ設計により、溶融物質が停滞し、蓄積と目詰まりにつながります。

一般的な問題:

不純または湿った原材料

温度と圧力の変動

時代遅れのネジのデザイン

不十分な清掃とメンテナンス

4.高度な吸引防止ネジの設計

高度な 詰まり防止ネジの設計を採用することは 、これらの問題を軽減するための鍵です。このようなデザインはいくつかの利点を提供します:

セグメント化されたネジ構造: マルチステージネジは、最適な混合を保証し、局所的な過熱と過剰なせん断を防ぎながら、材料を均一に伝えます。

最適化されたジオメトリ: ブレードの角度と間隔を調整すると、ねじチャネルの材料滞留時間が短縮され、詰まりが最小限に抑えられます。

強化されたフローチャネル設計: ダイとフローチャネルのジオメトリの改善により、滑らかな材料の動きが保証され、残留物の蓄積が減少します。

キー機能(リスト):

5。ABSコアパイプ押出機メンテナンスプロトコル

堅牢な ABSコアパイプ押出機のメンテナンス プロトコルを実装することは、目詰まりを防ぐために不可欠です。重要な測定値は次のとおりです。

毎日のメンテナンス

クリーニングと検査: ネジ、ダイ、センサーの毎日のクリーニングは、残留物の蓄積を防ぎます。

温度と圧力キャリブレーション: 正確な制御パラメーターを確保するためのセンサーの定期的なキャリブレーション。

潤滑および成分の交換: 摩耗した潤滑剤と摩耗したコンポーネントのタイムリーな交換を維持するためのタイムリーな交換。

定期的なオーバーホール

ディープクリーニング: 毎週または毎月の深いクリーニングを実施して、蓄積された残留物を除去します。

システム診断: データ監視システムを利用して、押出機の健康状態を確認し、潜在的な詰まりを先取りします。

トレーニングと記録保持: オペレーターの定期的なトレーニングと、機器のパフォーマンスを追跡するための細心のメンテナンスレコード。

メンテナンスプロトコルテーブル

| メンテナンスアイテム |

頻度 |

キーアクション |

| 毎日のクリーニング |

毎日 |

きれいなネジ、ダイ、センサーの領域 |

| 温度キャリブレーション |

毎週 |

温度と圧力センサーを調整します |

| ディープクリーニング |

毎月 |

内部部品を分解して徹底的にきれいにします |

| 潤滑および部品の交換 |

四半期 |

可動部品を潤滑し、摩耗したコンポーネントを交換します |

| システム診断と記録保持 |

連続 |

データを監視し、詳細なレコードを維持します |

6。ABS押出トラブルシューティング方法

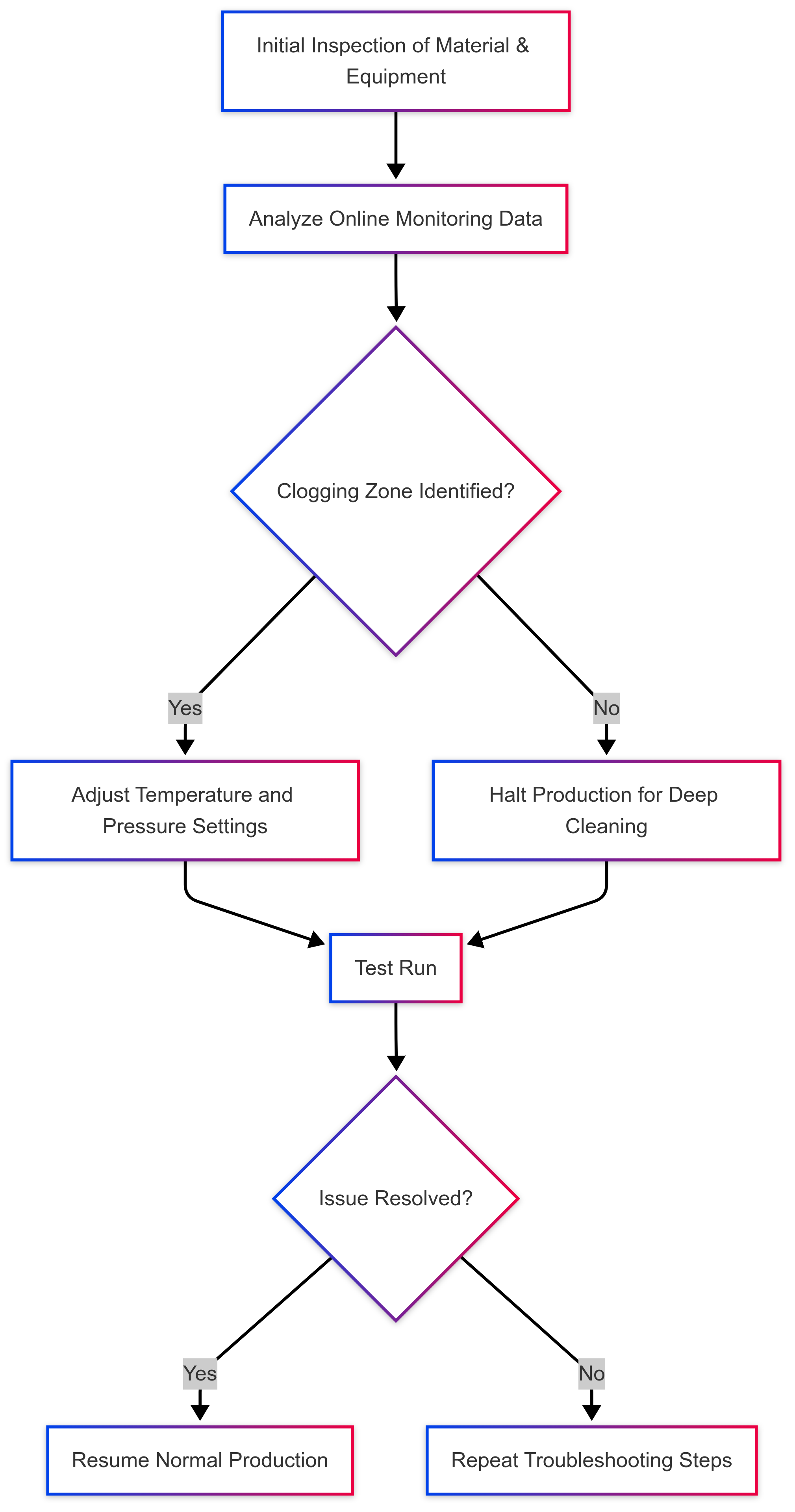

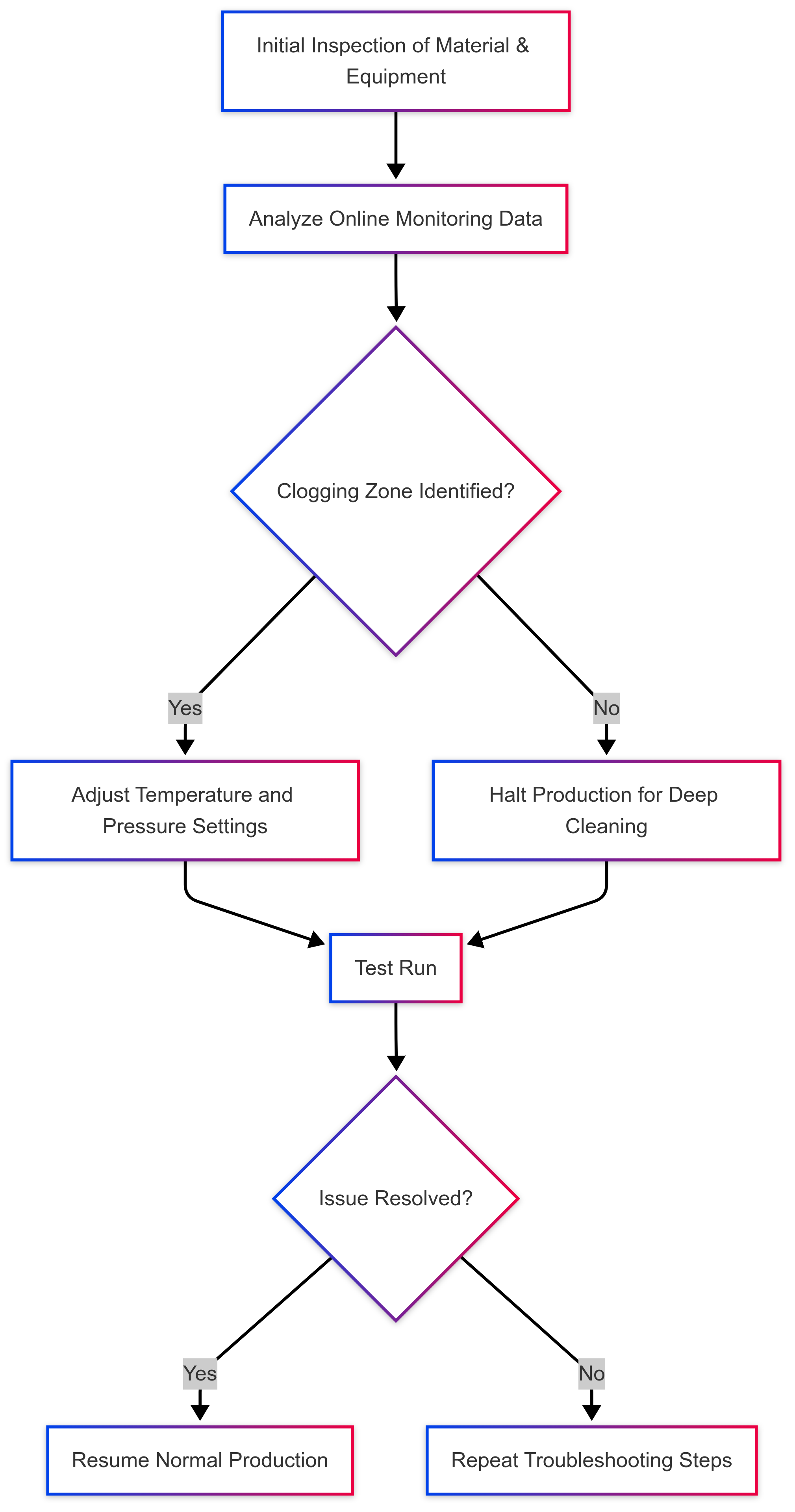

効果的なについては ABS押出トラブルシューティング、次の手順に従ってください。

手順のトラブルシューティング

最初の検査:

詰まりゾーンを特定します。

是正措置:

テストとフィードバック:

トラブルシューティングフローチャート

7。最適化戦略と実装手順

効率的なABSコアパイプの生産を実現し、目詰まりの問題を解決するには、包括的な最適化戦略が不可欠です。推奨戦略には次のものがあります。

最適化戦略リスト

原材料の準備を強化する: ABSペレットが乾燥していて不純物がないことを確認してください。

温度と圧力の正確な制御: インテリジェント制御システムを使用して、安定した押出条件を維持します。

高度な詰まり防止ネジの設計を実装します: 最適化されたフローチャネルを備えたセグメント化されたネジを採用して、材料の停滞を最小限に抑えます。

堅牢なメンテナンスプロトコルを確立します: 厳密な ABSコアパイプ押出機のメンテナンスルーチンに従ってください。 詰まりを防ぐために、

オンライン監視とデータのフィードバックを採用する: リアルタイムデータを使用して、プロセスパラメーターを継続的に調整し、問題を防ぎます。

実装手順

原材料と機器監査:

パラメーターの設定とテスト:

データ収集と監視:

継続的な調整と最適化:

オペレーターのトレーニングとドキュメント:

最適化戦略テーブル

| 戦略 |

目標 |

実装方法 |

| 原材料の最適化 |

不純物と水分を減らします |

厳格な品質管理と事前乾燥プロセス |

| 温度と圧力制御 |

安定した材料の流れを維持します |

高精度センサーとPID制御 |

| 高度な詰まり防止ねじデザイン |

混合を強化し、滞留時間を短縮します |

セグメント化されたネジ設計と最適化されたフローチャネルを使用します |

| 定期的な機器のメンテナンス |

残留物の蓄積と機器の故障を防ぎます |

包括的なメンテナンスプロトコルに従ってください |

| オンライン監視とフィードバック |

リアルタイムプロセスの調整と障害予測 |

データ収集および分析システムを実装します |

8。ケーススタディとパフォーマンス評価

ケーススタディ1:エレクトロニクス製造会社

背景:

大手電子機器メーカーは、ABSコアパイプの押し出し中に頻繁に目詰まりし、生産の遅れと一貫性のない製品品質につながりました。

取られた対策:

高度なを備えた押出機に切り替えた ネジのデザイン.

厳密な ABSコアパイプ押出機メンテナンススケジュールを実装しました。 毎日のクリーニングや定期的なディープクリーニングなど、

継続的なプロセス調整とのためにオンライン監視システムを採用しました ABS押出トラブルシューティング.

結果:

ケーススタディ2:光学導管メーカー

背景:

不安定な押出パラメーターと再発詰まりにより、次元の矛盾と表面欠陥に苦労した光ファイバー導管生産者。

取られた対策:

微調整温度、圧力、ネジ速度による最適化されたプロセスパラメーター。

リアルタイムの監視とデータフィードバックを導入して、設定を動的に調整しました。

最新の 詰まり防止ネジ設計 技術を備えたアップグレードされた機器。

結果:

9。将来の傾向と見通し

楽しみにして、スマートマニュファクチャリングとIoTの進歩は、ABS押出プロセスをさらに変換します。

デジタル化と予測メンテナンス: クラウドベースのプラットフォームとAI分析により、プロアクティブな調整が可能になり、ダウンタイムが短縮されます。

強化された自動化:ロボット工学と自動制御システムの統合により がさらに改善され 、高精度の押し出し 、手動介入が減少します。

グリーン製造: 新しいエネルギー効率の高いシステムと持続可能な慣行により、生産コストと環境への影響が削減されます。

カスタマイズとモジュール性: 柔軟なモジュラー押出機設計は、多様な生産要件と市場需要に対応します。

10。結論

ABSコアパイプのアドレス指定、高度な アンチコーギングスリューの設計 と堅牢な ABSコアパイプ押出機のメンテナンス プロトコルを介して詰まっていることは、高品質で効率的な生産を確保するために不可欠です。リアルタイムの監視と体系的なメンテナンスを採用しながら、温度、圧力、ネジの設計を最適化することにより、メーカーは詰まりインシデントを大幅に削減し、製品の一貫性を改善できます。ここで提示された戦略とケーススタディは、効果的なプロセスの最適化とトラブルシューティングが生産効率とコスト削減の大幅な改善をもたらす可能性があることを示しています。これらのイノベーションを採用することは、企業がABS押出および光ファイバー導管生産の動的市場で競争力を維持するのに役立ちます。