光ファイバー導管生産のためにPEシリコンコアパイプ押出を最適化する方法は?

ビュー: 0 著者:Maggie Publish Time:2025-03-18 Origin: サイト

お問い合わせください

1。はじめに

グローバルな光ファイバー通信とデータ送信市場の急速な発展により、光ファイバーコンジットは、光ケーブルの保護とサポートに重要な役割を果たします。これらの導管の生産品質は、通信システム全体の安全性と安定性に直接影響します。光ファイバー導管生産における重要なプロセスとして、PEシリコンコアパイプ押出技術は、製品の精度の強化、エネルギー消費の削減、インテリジェントモニタリングの実装などの課題に直面しています。この記事は、光ファイバー導管生産の高効率と精度を実現するために、PEシリコンコアパイプ押出プロセスを最適化する方法を探ることを目的としています。この記事では、最先端を使用して主要なテクノロジーと最適化方法を詳しく説明します。 PEシリコンコアパイプ押出機 実現するために、 高精度押出を の厳しい要求を満たす 光ファイバー導管生産.

2。業界のバックグラウンドと市場の需要

2.1光ファイバー導管の重要性

光ファイバーコンジットは、設置および輸送中に光ファイバーを保護およびルーティングするために不可欠です。彼らはいくつかの重要な要件を満たす必要があります:

2.2現在の市場需要

5G、データセンター、スマートマニュファクチャリングの成長によって推進されているため、光ファイバー導管の需要が急増しています。の分野では 光ファイバー導管生産、優れた一貫性、耐久性、環境コンプライアンスを提供する製品の必要性が高まっています。メーカーはを常に追求しています。 高精度押出技術 、高品質で費用対効果の高い製品に対する市場需要を満たすために、

3。PEシリコンコアパイプ押出プロセスの概要

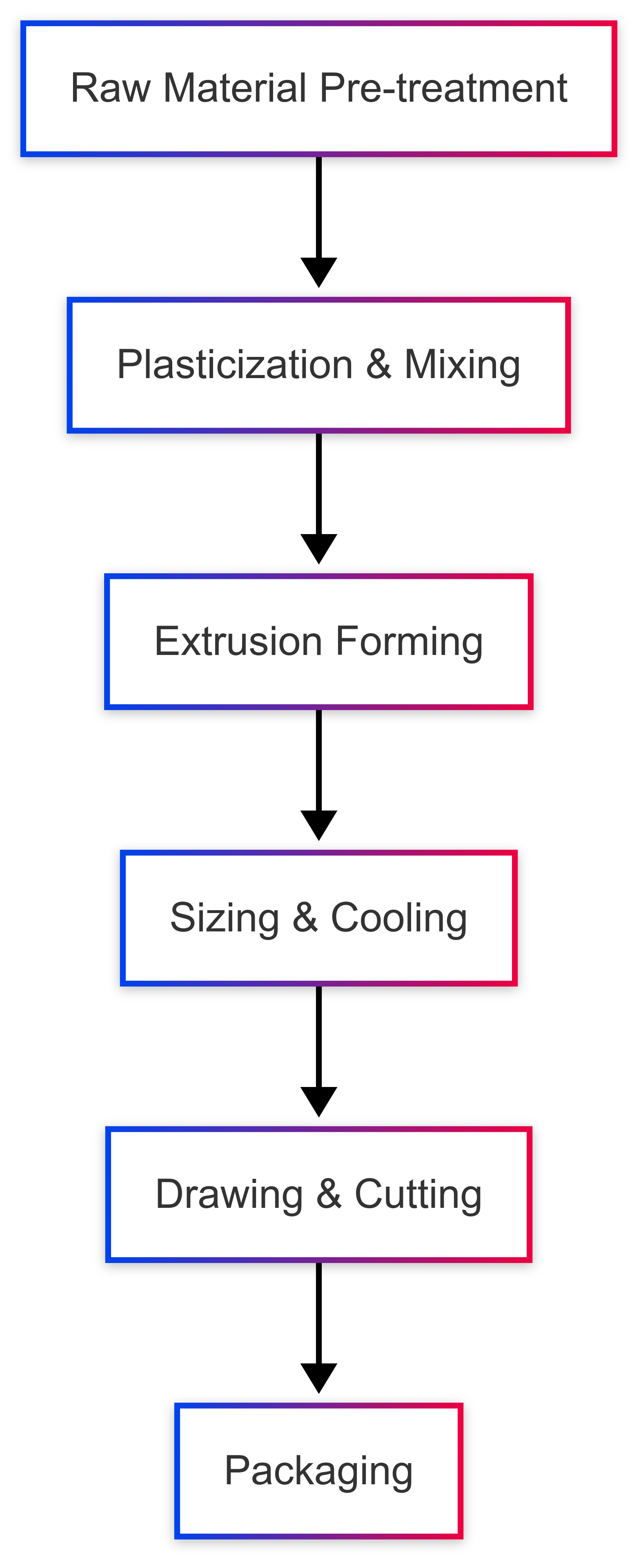

PEシリコンコアパイプ押出プロセスには、主に次の手順が含まれます。

原材料の前処理: PEシリコン原料が乾燥していて純粋で、不純物がないことを確認してください。

可塑化と混合: 押出機では、材料が溶けて、特別に設計されたネジを使用して完全に混合されます。

押出形成: 最先端の PEシリコンコアパイプ押出機を使用して、溶融材料はチューブに形作られます。

サイジングと冷却: 押し出されたチューブは、サイズの袖と冷却浴を通過し、寸法の精度と表面の品質を確保します。

描画と切断: 安定した牽引システムと正確な切断メカニズムにより、製品の連続性と一貫した長さが確保されます。

図1は、全体的なプロセスフローを示しています。

4.主要なプロセスパラメーターと機器機能

4.1高精度機器 - PEシリコンコアパイプ押出機

高度なの使用は、 PEシリコンコアパイプ押出機 高精度を達成するために不可欠です。それは提供します:

正確な制御: PLCおよびタッチスクリーンインターフェイスを介した温度、圧力、流量のリアルタイム監視と調整。

インテリジェント障害予測: 組み込みのAIアルゴリズムは、潜在的な障害を予測し、ダウンタイムを短縮します。

エネルギー効率: DC可変周波数システムと高効率加熱/冷却システムの組み込みは、エネルギー消費を大幅に削減します。

4.2重要なプロセスパラメーター

以下は、一般的な重要なパラメーターを要約した表と、押出プロセスにおけるそれらの制御範囲です。

| パラメーター |

範囲の |

説明 |

| 押出温度 |

180℃ -240℃ |

適切な可塑化を保証し、分解を回避します |

| 押出圧力 |

50-150バー |

安定した材料の流れと均一な形成を維持します |

| ねじ速度 |

30-100 rpm |

過度のせん断を避けるために、材料特性に基づいて調整されます |

| 冷却水温 |

20℃ -30℃ |

寸法精度を維持するための迅速な冷却 |

| トラクション速度 |

50-200 m/min |

継続的な生産のための切断システムと調整されています |

注:実際の値は、生産条件によって異なる場合があります。

4.3機器機能

マルチゾーン温度制御: 正確な温度管理のための各加熱および冷却ゾーンの独立した制御。

自動調整: 統合センサーとリアルタイム監視により、プロセスパラメーターの自動調整が可能になり、 高精度押出が確保されます.

モジュラー設計: 押出機のモジュラー設計により、簡単なメンテナンスとスケーラビリティが容易になり、さまざまな生産需要を満たします。

5。最適化戦略と改善方法

5.1温度と圧力制御

5.2ネジの設計と混合の強化

5.3冷却およびサイジングシステムの最適化

5.4インテリジェントな監視とデータフィードバック

最適化戦略チェックリスト

6。生産プロセスとインテリジェントコントロール

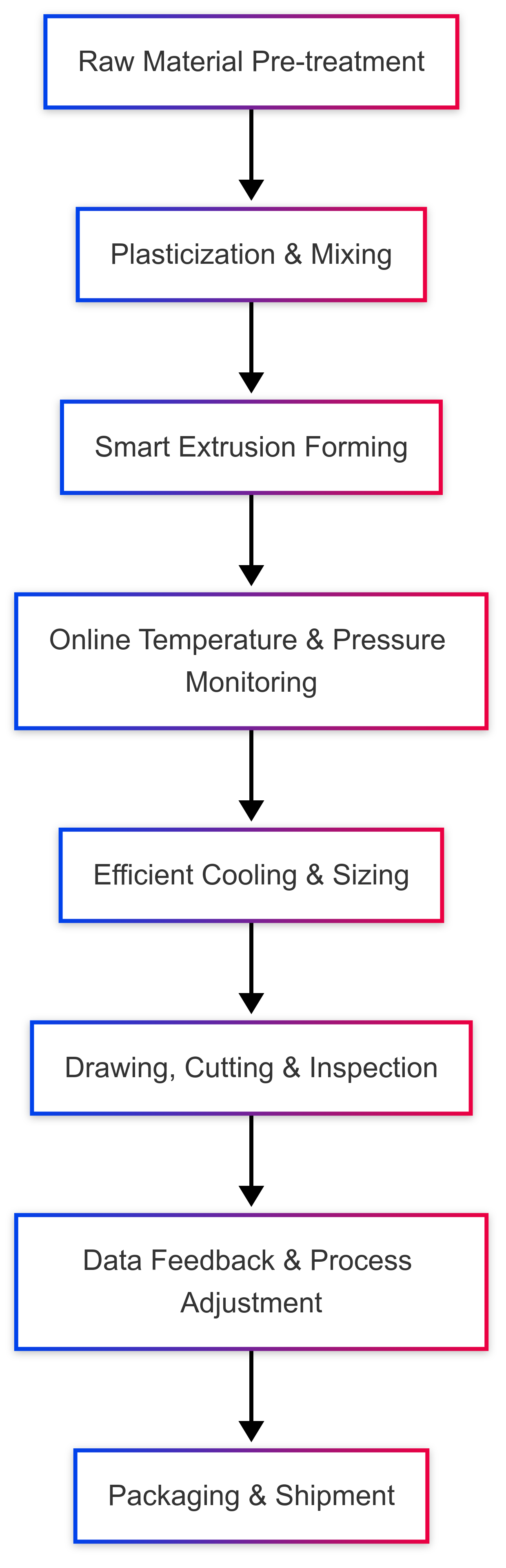

光ファイバー導管生産のためのPEシリコンコアパイプ押出プロセスの最適化には、スマート機器と自動化されたプロセス管理の統合が必要です。次のフローチャートは、最適化された生産プロセスと制御ロジックを示しています。

このプロセスでは、すべての重要なノードにはオンライン監視テクノロジーが装備されており、リアルタイムのデータ収集とフィードバックが確保されています。これにより、自動調整と障害予測が可能になり、各製品がに必要な標準を満たすことができます 高精度押出 の 光ファイバー導管生産.

7。品質管理および検査システム

優れた製品のパフォーマンスと一貫性を保証するために、包括的な品質管理と検査システムが不可欠です。システムがカバーします:

7.1原材料検査

7.2オンライン監視

7.3完成品のサンプリング

7.4データフィードバックループ

すべての検査データが記録され、分析されて生産パラメーターを迅速に調整し、閉ループ品質管理システムを形成します。

8。ケーススタディ

ケーススタディ1:光ファイバー導管生産ラインのアップグレード

背景:

主要な光ファイバー導管メーカーは、ケーブルの設置とシステムの信頼性に悪影響を及ぼし、次元の矛盾と表面欠陥の問題を経験しました。

最適化測定:

完全な自動化を備えた最先端の PEシリコンコアパイプ押出機を導入しました 。

実装されたマルチゾーン温度制御とオンライン監視を実装して、可塑化と押し出しパラメーターを微調整しました。

表面仕上げと寸法の安定性を改善するための最適化されたネジの設計と冷却システム。

結果:

寸法の一貫性を95%改善し、表面欠陥を1.5%未満に減らしました。

生産効率は約25%増加しましたが、エネルギー消費量は12%減少しました。

光ファイバー導管生産における全体的なシステムの信頼性と顧客満足度を高めました。

ケーススタディ2:データセンター光ファイバー導管線の強化

背景:

データセンターには、以前のプロセスが提供できなかったカスタマイズされた光ファイバー導管生産の要求を満たすために、超高精度と迅速な生産が必要でした。

最適化測定:

インテリジェントモニタリングと統合された高精度押出技術を採用しました。

プロセスパラメーターを継続的に調整するための動的なデータフィードバックシステムを確立しました。

オンライン検査と定期的なサンプリングを通じて、品質管理測定を強化します。

結果:

スクラップ率は5%から1.2%未満に減少しました。

全体的な生産ラインの効率は約30%増加し、企業は多様なカスタム注文を満たすことができました。

光ファイバー導管アプリケーションの厳しい要件を満たす一貫した高品質の生産を達成しました。

9。将来の傾向と見通し

スマート製造およびIoTテクノロジーの継続的な進歩により、PEシリコンコアパイプ押出プロセスにさらに革命が発生します。将来の傾向は次のとおりです。

予測メンテナンスと自動調整: リアルタイムの予測と自動制御調整のためにビッグデータとAIを活用して、 高精度押出 プロセスをさらに改善します。

グリーン生産: 省エネ技術の採用と、エネルギー消費と環境への影響を減らすための最適化プロセス設計。

カスタマイズとモジュラー設計: カスタマイズされたソリューションの需要の増加により、さまざまな生産要件に適応できるモジュラー押出機設計の開発が促進されます。

完全なデジタル化: データ駆動型の意思決定をサポートするための原材料検査、プロセス監視、および最終的な製品品質をカバーする完全なデジタル管理システムの実装。

10。結論

PEシリコンコアパイプ押出プロセスの最適化は、最新の通信インフラストラクチャの要件を満たす高品質の光ファイバー導管を生成するために不可欠です。高度なPEを採用し、 コアパイプ押出機 テクノロジー 高精度の押出に焦点を当てることにより、メーカーは優れた次元の精度、表面の品質の向上、および機械的特性を改善することができます。 シリコン.

この包括的なアプローチには、正確な温度と圧力制御、セグメント化されたネジの設計、効率的な冷却とサイジングシステム、およびデータフィードバックによるインテリジェントなオンライン監視が含まれます。現実世界のケーススタディは、これらの最適化戦略が欠陥を大幅に削減し、生産効率を高め、全体的なコストを削減し、それによって市場で競争力を提供することを確認しています。

結論として、生産プロセスを継続的に改良し、スマートマニュファクチャリングソリューションを採用することにより、企業は現在の市場需要を満たすだけでなく、将来の進歩にも十分に準備されています。高度な押出技術、デジタル監視、および品質管理システムの統合により、業界はより持続可能で効率的で信頼性の高い光ファイバー導管生産に向けられます。