マニュアルから自動化まで:プラスチック工場の自動製剤機への移行

ビュー: 0 著者:Maggie Publish Time:2025-03-25 Origin: サイト

お問い合わせください

今日のペースの速い製造環境では、プラスチック工場は、労働集約型のマニュアルプロセスから自動化に向けてますます移動しています。へのシフト 自動製剤マシンは、 企業が材料の投与、ブレンド、および全体的な生産を管理する方法を変換しています。この移行は、生産効率を改善するだけでなく、一貫した製品品質を保証し、人為的エラーを最小限に抑えます。このブログ投稿では、この重要な移行の背後にある理由、自動化されたシステムの利点、およびこれらの技術をプラスチック製造ラインにスムーズに実装する戦略を探ります。

マニュアルから自動化されたプロセスに移行する理由

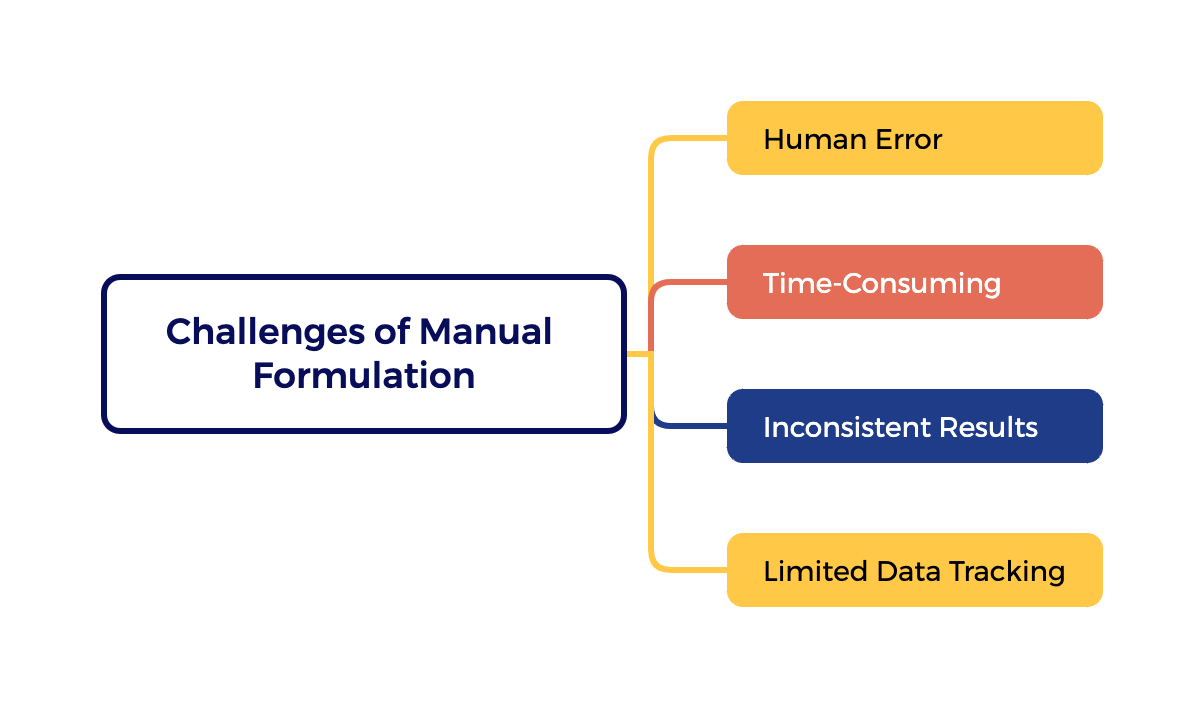

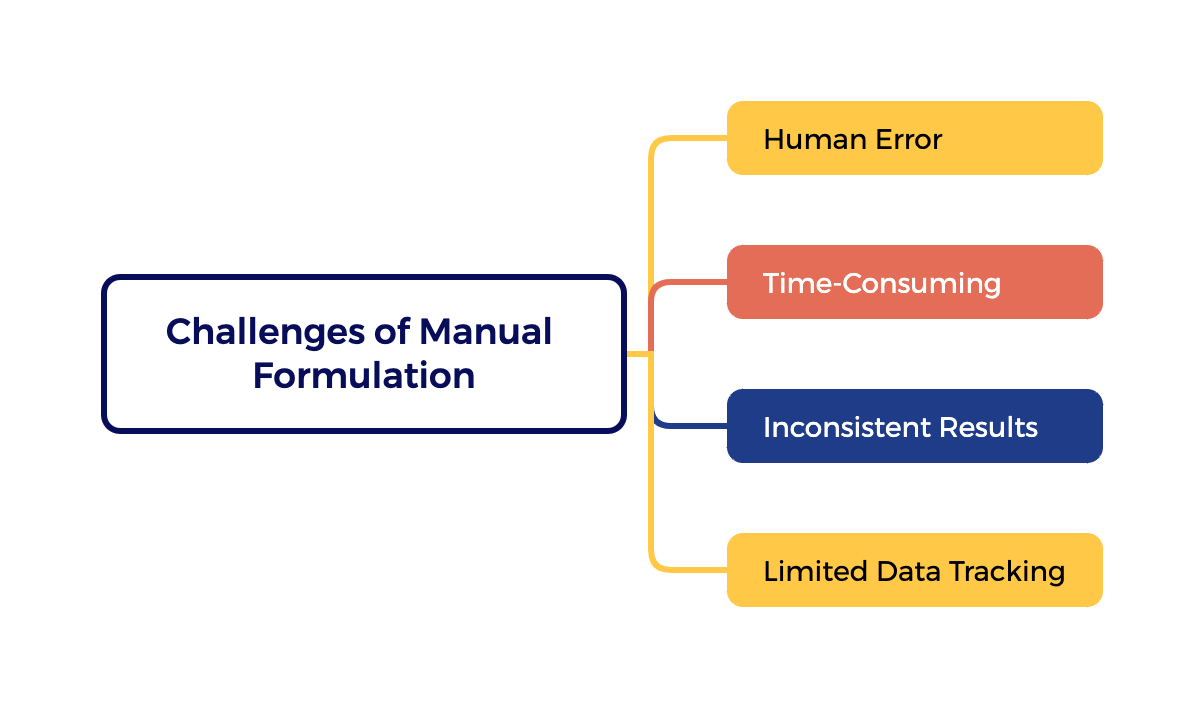

手動の定式化の課題

プラスチック工場の手動プロセスには、生産性と品質を妨げる問題があります。

ヒューマンエラー: 手動投与は不正確になりやすく、一貫性のない製剤につながります。

時間がかかります: 手動測定と混合は生産量を大幅に遅らせます。

一貫性のない結果: 人間のパフォーマンスの変動性は、バッチからバッチまでの矛盾を引き起こす可能性があります。

限られたデータ追跡: 手動操作にはリアルタイムの監視とデータロギングが欠けていることが多く、パフォーマンスを分析し、改善を実装することが困難になります。

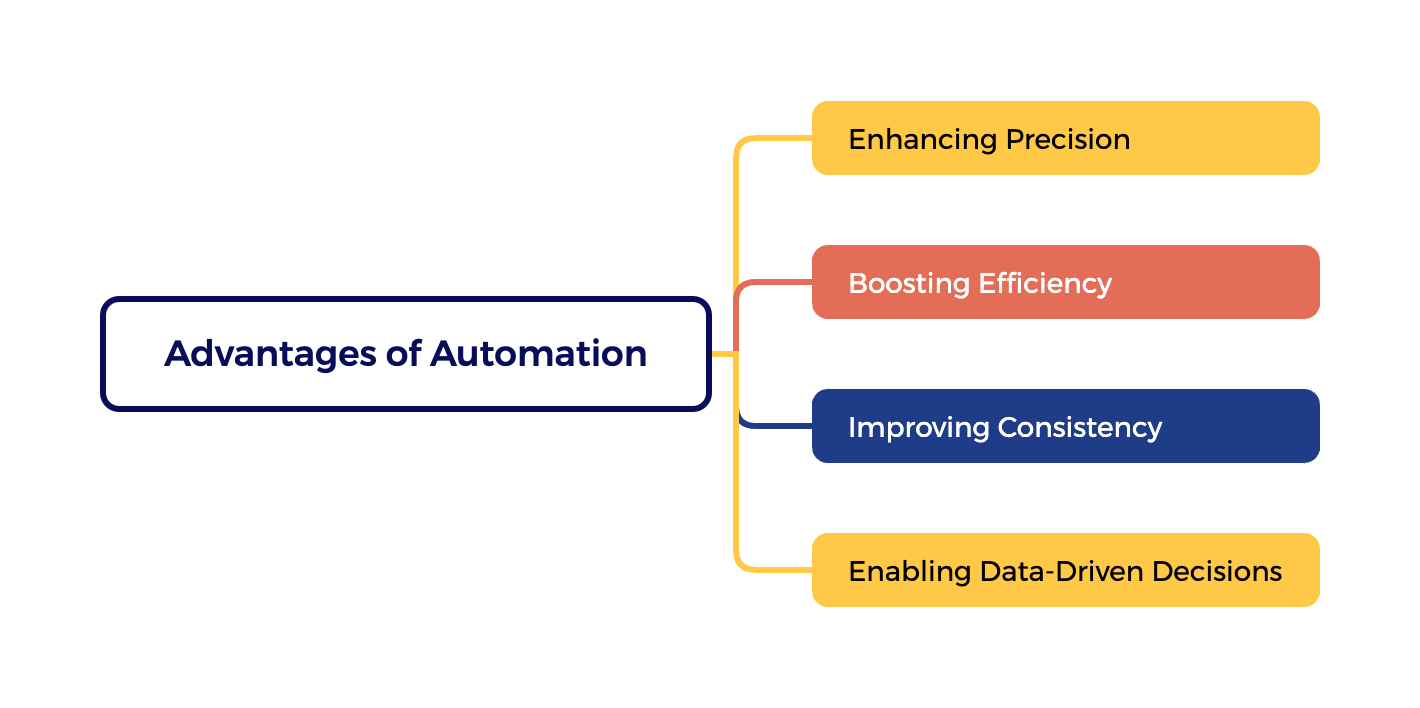

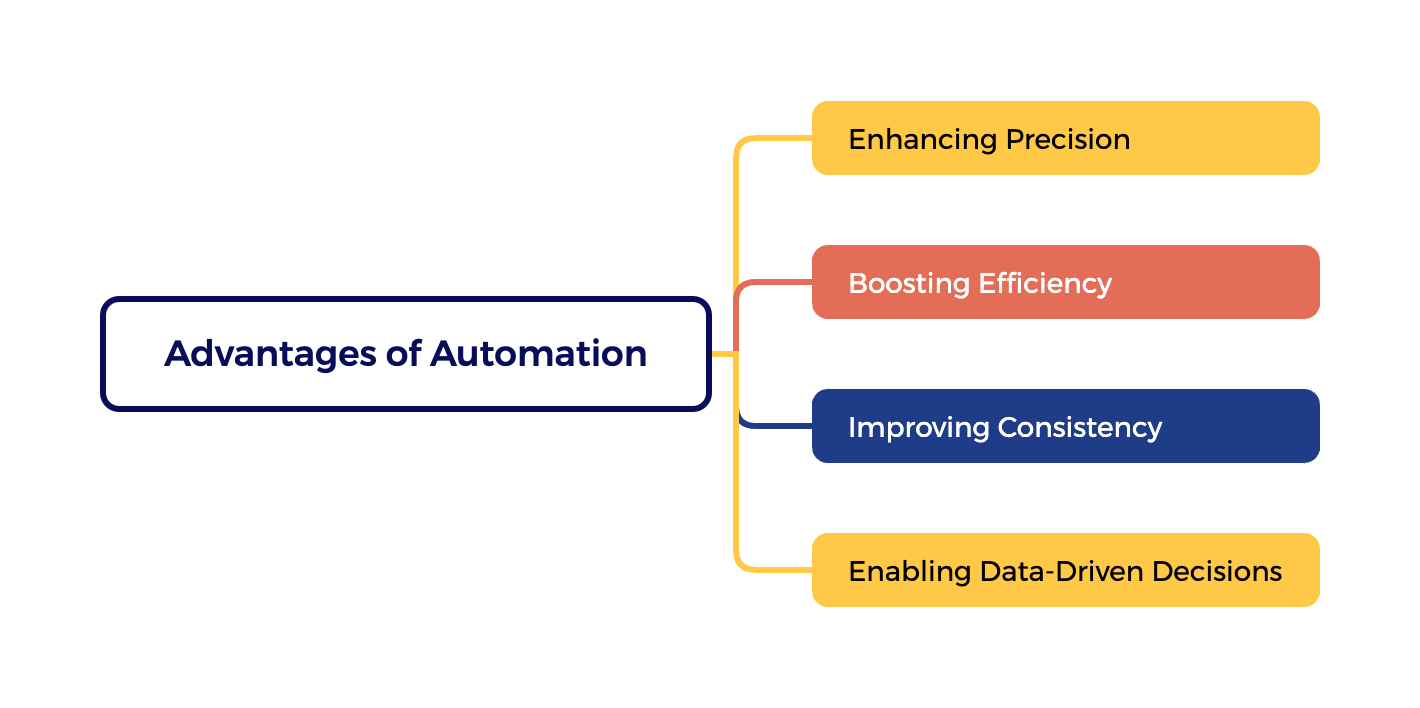

自動化の利点

に切り替えると、 自動製剤マシン これらの課題に対処します。

精度の向上: 自動化されたシステムは、高精度センサーとコントローラーを使用して、正確な材料投与を確保します。

向上効率: 自動化により、製剤プロセスが高速化され、生産サイクルが速くなります。

一貫性の向上: 一貫した投与と混合は、より高品質の最終製品につながります。

データ駆動型の決定を有効にする: 統合されたデータロギングと監視は、継続的なプロセス改善のための貴重な洞察を提供します。

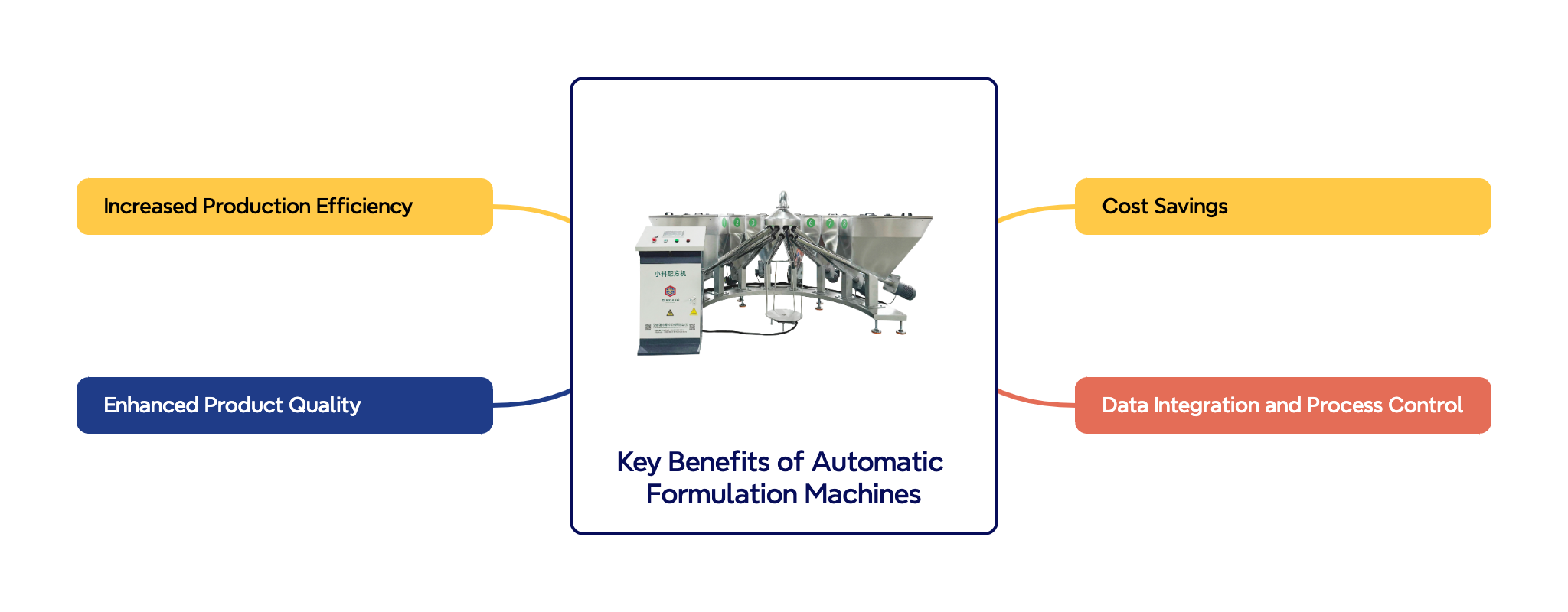

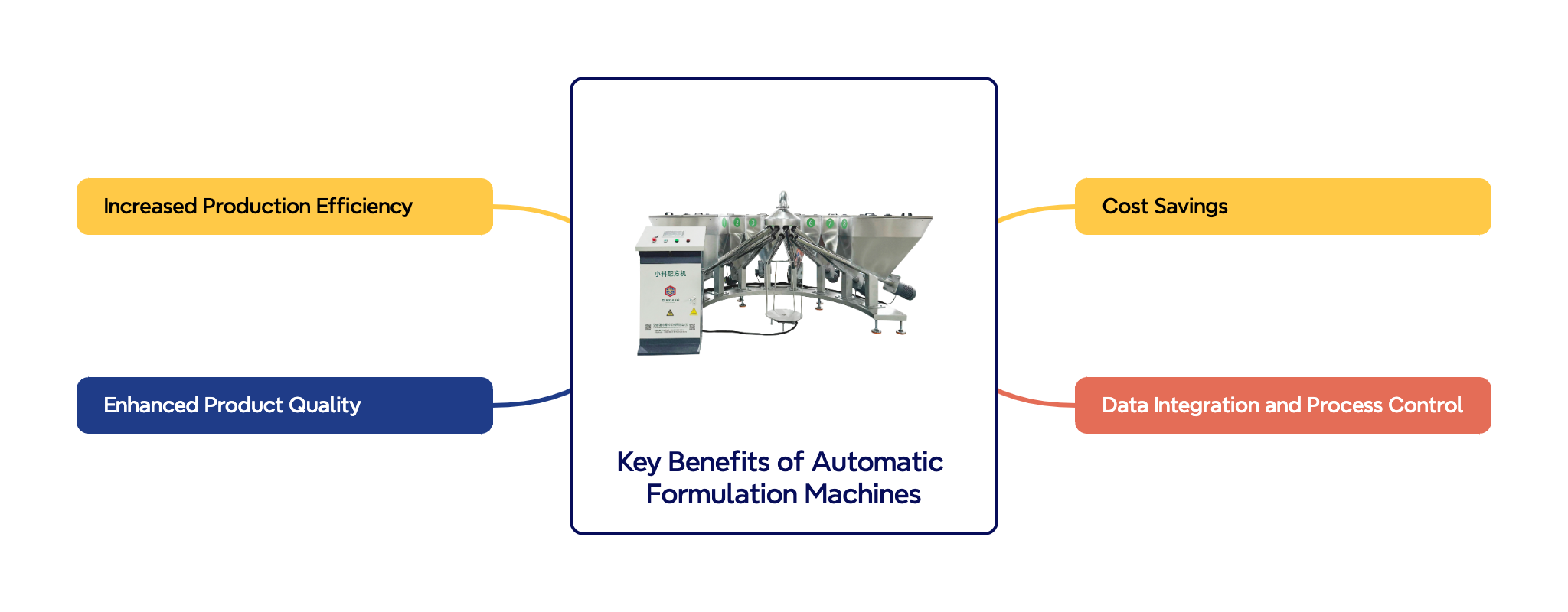

自動製剤マシンの重要な利点

プラスチック製造の自動システムは、投資に値する多くの利点を提供します。

1。生産効率の向上

操作の高速: 自動化により、生産バッチのセットアップと実行に必要な時間が大幅に短縮されます。

ダウンタイムの短縮: 自動キャリブレーションとリアルタイムの監視は、生産の停止を防ぐのに役立ちます。

合理化されたプロセス: 他の自動化された機器とのシームレスな統合により、スムーズな生産フローが保証されます。

2。製品品質の向上

精密投与: 高精度センサーは、材料比を厳密に制御し、各製品が品質基準を満たすことを保証します。

均一な混合: 自動化された混合システムは、製品のパフォーマンスに重要な原材料の均一なブレンドを保証します。

一貫した結果: 手動の矛盾を排除することにより、システムはバッチ全体で均一な製品品質を提供します。

3。コスト削減

最小限の廃棄物: 正確な投与により、原材料の過剰使用または過少使用の可能性が減り、コスト削減につながります。

人件費の削減: 自動化により、広範な手動労働の必要性が減り、運用コストの削減に変換されます。

長期ROI: 初期投資は重要かもしれませんが、効率と品質の長期的な利益はしばしばコストを正当化します。

4。データ統合とプロセス制御

リアルタイム監視: PLCおよびSCADAテクノロジーを装備したシステムは、生産パラメーターに関するリアルタイムの洞察を提供します。

予測メンテナンス: 継続的なデータ追跡により、潜在的な問題を早期に検出し、メンテナンスコストの削減とダウンタイムが削減されます。

品質保証: 生産プロセスの詳細な記録により、トレーサビリティと説明責任が可能になります。これらは規制のコンプライアンスに不可欠です。

自動製剤マシンのコアコンポーネント

最新の自動製剤マシンには、プラスチック生産を最適化するように設計された高度な機能が装備されています。主要なコンポーネントをご覧ください。

| コンポーネント |

機能 |

キー機能 |

| 投与モジュール |

原材料の正確な測定 |

高精度センサー。自動キャリブレーション |

| 混合モジュール |

コンポーネントの均一なブレンド |

マルチステージミキシング;調整可能な速度設定 |

| 制御モジュール |

集中管理とデータ管理 |

PLCおよびSCADA統合。リアルタイム監視 |

| モジュールの運搬 |

ライン全体の材料の効率的な輸送 |

自動化されたフィーダー。閉塞検出システム |

| データロギングシステム |

分析のための記録プロセスパラメーター |

統合データ分析。リモートアクセス |

各モジュールは、正確な投与から徹底的な混合、効率的なデータ管理まで、システム全体がシームレスに機能するようにする上で重要な役割を果たします。

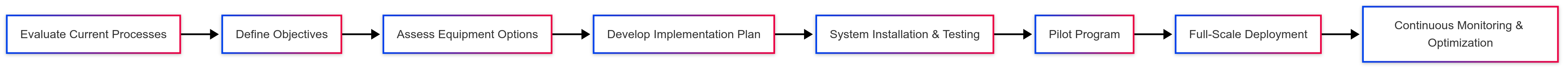

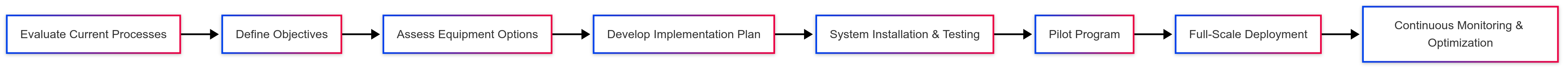

マニュアルから自動化への移行:実装戦略

自動製剤マシンに正常に移行するには、慎重な計画と実行が必要です。考慮すべき重要な手順は次のとおりです。

1。現在のプロセスを評価します

2。適切なテクノロジーを選択します

3.実装計画を作成します

タイムラインとマイルストーン: 自動システムに移行するための段階的な計画の概要。システムのインストール、テスト、フルスケールの展開などの段階を含めます。

トレーニングプログラム: スタッフが新しい機器を操作および維持するために十分に訓練されていることを確認してください。

パイロットテスト: パイロットプログラムから始めて、フルスケールの実装前にシステムのパフォーマンスを検証します。

4。既存のシステムと統合します

5.監視と最適化

実装フローチャート

このフローチャートは、手動操作から自動化された生産ラインに移行するための構造化されたアプローチの概要を示しています。

実世界のサクセスストーリー

多くのプラスチック工場は、すでに自動製剤マシンに移行することの利点をすでに享受しています。ここにいくつかの例があります:

ケーススタディ1:生産と品質の向上

大手プラスチック製造業者は、 自動製剤マシンを 生産ラインに統合しました。結果として:

ケーススタディ2:コスト効率とダウンタイムの短縮

別の工場では、 小さなバッチ投与機を実装しました。 特殊な生産の実行を処理するための結果が含まれています。

これらのサクセスストーリーは、自動化を受け入れることで、効率、品質、コスト管理の具体的な改善にどのようにつながるかを示しています。

移行を成功させるためのヒント

自動化されたシステムへの移行は複雑です。スムーズなシフトを確保するための追加のヒントを次に示します。

専門家との協力: 自動化とプラスチック製造の専門知識を持つベンダーやコンサルタントと協力します。

ソリューションのカスタマイズ: すべての工場はユニークです。特定の生産ニーズを満たすために自動化システムを調整します。

スケーラビリティの計画: ビジネスとともに成長できるシステムを選択します。から始めるかどうかにかかわらず 小さなバッチ投与機で あろうと 成分分配機、生産が増加するにつれてソリューションが拡大できることを確認してください。

トレーニングへの投資: チームが新しいシステムで完全にトレーニングされていることを確認して、潜在能力を最大化し、高い生産性を維持します。

プラスチック工場でのマニュアルから自動製剤への移行は、生産技術における大きな前進を表しています。 自動製剤マシンは 、精度と一貫性を高めるだけでなく、全体的な効率を高め、生産コストを削減します。自動化を採用することにより、メーカーは製品の品質を高め、廃棄物を最小限に抑え、ますます厳しい市場で競争力を維持することができます。

この移行には、先行投資と慎重な計画が必要になる場合がありますが、長期的な利益は、ダウンタイムの短縮からデータ統合の改善に至るまで、最新のプラスチック製造施設の賢明な選択です。を検討しているかどうかにかかわらず 自動製剤マシン、 小さなバッチ投与機、または 成分分配機、今こそ、自動化に投資し、工場を未来に推進する時です。

生産ラインを変換する準備はできましたか?自動化されたソリューションの範囲を探索し、よりスマートで効率的な製造プロセスに向けた第一歩を踏み出します。