温度制御は、押し出されたプラスチック製品の品質にどのように影響しますか?

ビュー: 0 著者:Maggie Publish Time:2025-03-14 Origin: サイト

お問い合わせください

プラスチックの押し出しは 、プラスチック製造のコアプロセスであり、パイプ、プロファイル、フィルム、およびさまざまな毎日の製品の生産に広く使用されています。押出プロセスでは、温度制御は最終的な製品品質を確保するための重要な要因です。正確な温度管理は、融解の粘度と流れに影響するだけでなく、製品の外観、機械的特性、耐久性を直接決定します。この記事では、温度制御が押し出されたプラスチック製品の品質にどのように影響するかを詳細に調査し、不適切な温度管理によって引き起こされる一般的な問題を分析し、製造業者が生産効率と製品の品質を改善するための実用的なソリューションを提供します。

1。温度制御の基本原則

プラスチックの押し出しでは、材料の融解、流れ、冷却において温度が決定的な役割を果たします。重要な原則には次のものがあります。

融解温度と粘度調節: 温度がポリマーの融点に達するか、それを超えると、材料は流れ始め、その粘度は温度によって異なります。高温が粘度を低下させ、カビの詰め物を支援します。ただし、過度に高温が材料の劣化につながる可能性があります。

熱伝達と均一性: 押出機は、ヒーターと冷却システムをタンデムで使用して、バランスの取れた溶融温度を維持します。製品の寸法精度と滑らかな表面の品質を確保するためには、均一な熱分布が不可欠です。

温度勾配と材料特性: 飼料からダイへの不均一な温度分布は、局所的な過熱または不十分な加熱を引き起こす可能性があり、それが製品の内部構造、結晶性、および物理的特性に影響を与えます。

2。プラスチック押出における温度制御の適用

実際の生産では、温度制御はいくつかの測定を通じて実装されます。

マルチゾーン温度制御システム: 最新の押出機には、複数の加熱ゾーンと冷却ゾーンが装備されており、それぞれが特定のプロセス要件に合わせて独立して調整できます。

オンライン監視とフィードバック制御: 赤外線センサー、熱電対、およびその他の監視デバイスを使用して、リアルタイム温度データが収集され、PLCまたはDCSシステムに供給され、閉ループ制御が適切に調整されます。

自動調整システム: インテリジェントコントロールアルゴリズムは、温度設定を自動的に予測および調整し、ヒューマンエラーを減らし、生産安定性を高めます。

3。製品の品質に対する温度の影響

温度制御は、次のような押し出製品のさまざまなパフォーマンスインジケーターに直接影響します。

4.不十分な温度制御によって引き起こされる一般的な問題

押し出し中の不適切な温度制御は、一連の問題につながる可能性があります。

局所的な過熱: 物質的な劣化を引き起こし、炭化、泡、色の矛盾をもたらし、最終的には機械的特性と外観に影響します。

不十分な暖房: 溶融粘度が過度に高いため、カビを満たすことが困難になり、ひもや亀裂などの欠陥を引き起こします。

重度の温度変動: 不安定な製品性能と大幅なバッチからバッチへの変動をもたらし、アセンブリおよびエンド使用中にリスクをもたらします。

一般的な問題チェックリスト:

5。温度制御技術とソリューション

温度制御の問題に効果的に対処するために、メーカーは次の手段を採用できます。

定期的な機器のメンテナンスとキャリブレーション

最適化されたゾーニング設計

インテリジェント監視システムの導入

運用管理の改善

6。データ分析と比較ケーススタディ

以下の表は、さまざまな温度制御条件下でのいくつかの一般的なプラスチック材料のテストデータを示しています。

| 材料 |

の理想的な押出温度(℃) |

許容温度偏差(℃) |

表面欠陥率(%) |

機械的性能低下(%) |

備考 |

| PE |

160-200 |

±5 |

<2 |

<3 |

均一な温度が重要です |

| pp |

180-230 |

±5 |

<3 |

<4 |

不均一な加熱は弦につながります |

| PVC |

140-180 |

±3 |

<1.5 |

<2 |

非常に温度に敏感です |

| 詩 |

200-250 |

±4 |

<2.5 |

<3.5 |

厳密な温度制御が必要です |

データは、厳密な温度制御が欠陥率を低下させるだけでなく、製品の全体的な機械的特性と外観を改善することを明確に示しています。メーカーは、各材料の特定の特性に基づいて押出温度を微調整して、最高の生産結果を達成する必要があります。

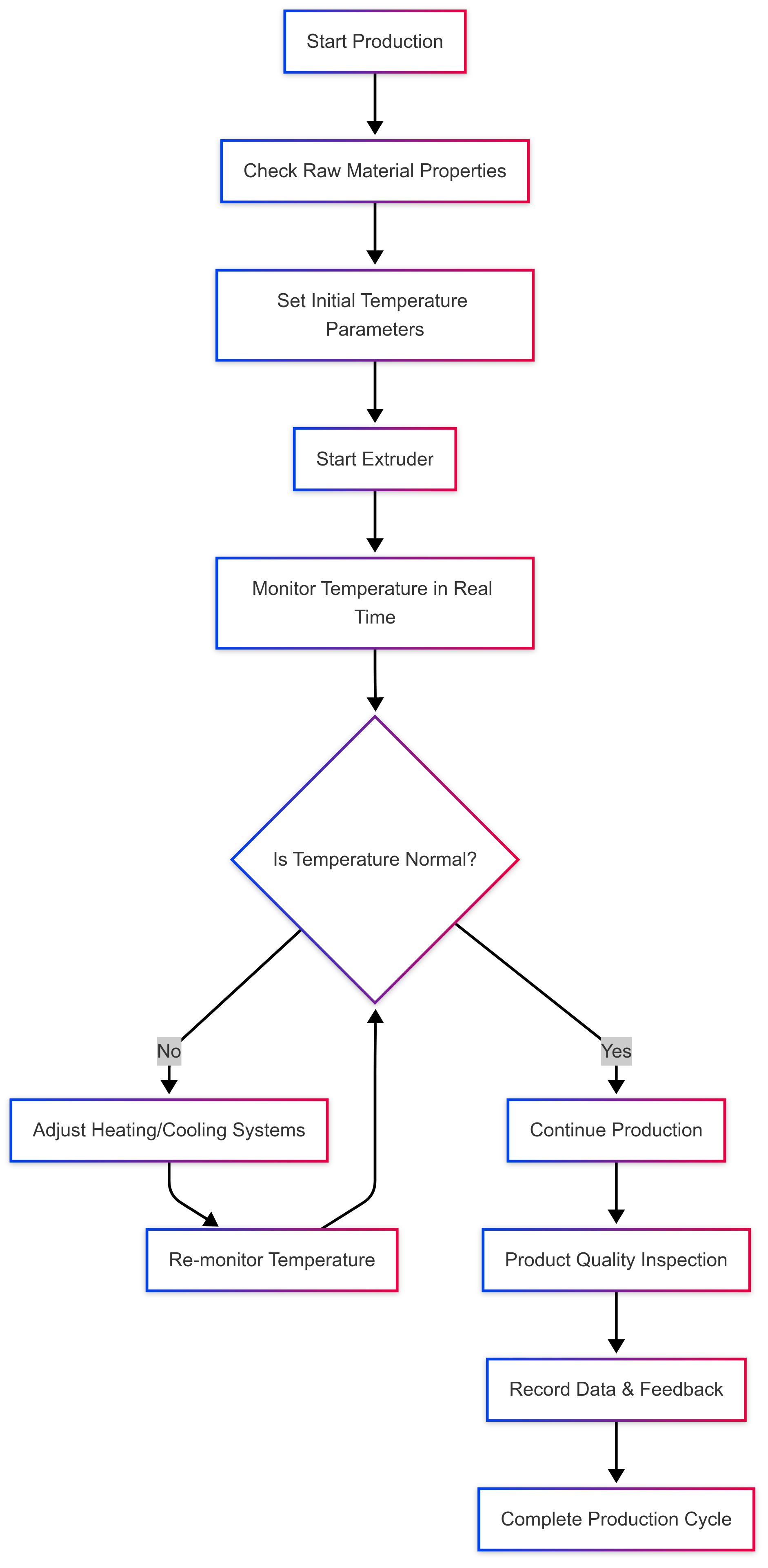

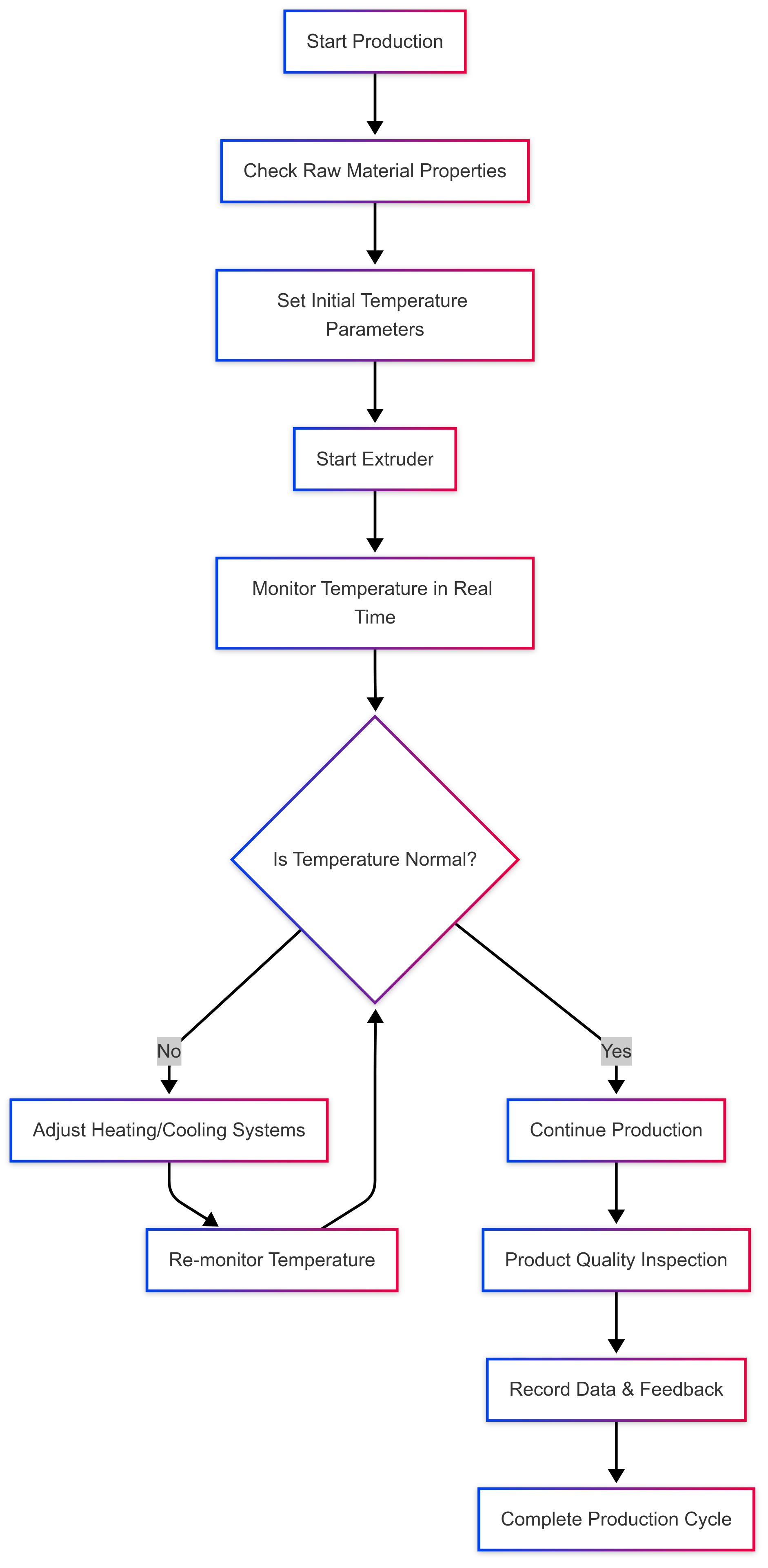

7。温度制御プロセスフローチャート

生産担当者が温度制御プロセスをよりよく理解できるようにするために、次の人魚フローチャートは視覚的表現を提供します。

このフローチャートは、原材料の検査と機器の起動から、リアルタイムの温度監視と必要な調整を通じて、最終的な品質検査とデータフィードバックまでのプロセス全体を示しています。

8。ケーススタディと実用的なアプリケーション

ケーススタディ1:PEパイプ生産温度の最適化

プラスチック製造業者は、温度の変動により、PEパイプの生産において表面の波紋と寸法逸脱に遭遇しました。温度制御システムをオーバーホールし、高精度センサーとインテリジェントな監視セットアップを導入した後、温度変動範囲は±3°に減少し、製品の収量と品質が15%改善されました。このケースは、製品の品質と生産効率の両方を向上させる上で、温度制御システムのアップグレードの重要性を強調しています。

ケーススタディ2:PVCプロファイル押出温度調整

PVCプロファイルの生成では、過度の温度が色の矛盾と物理的特性の低下につながりました。押出温度を推奨範囲に調整し、冷却システムを安定化することにより、欠陥率は5%から1.5%未満に低下しました。このケースは、材料の劣化を防ぎ、一貫した製品性能を確保する際の温度制御の重要な役割を明確に示しています。

9。温度制御における将来の傾向と見通し

自動化とスマート製造の急速な進歩により、プラスチック押出の温度制御技術も進化しています。将来の傾向は次のとおりです。

人工知能とビッグデータ分析: 機械学習アルゴリズムを利用して温度設定を予測および最適化し、フルプロセスのインテリジェントコントロールを実現します。

高精度センサーの広範な採用: より速く、より正確な温度センサーは、温度制御システムの応答性と信頼性をさらに改善します。

緑とエネルギー効率の高いプロセス: 温度パラメーターを最適化してエネルギー消費と廃棄速度を減らし、環境の持続可能性とコスト削減に貢献します。

10。結論

温度制御は、プラスチック押出プロセスの重要な成分であり、製品の品質、生産効率、エネルギー管理に直接影響を与えます。科学的温度制御設計、定期的な機器のメンテナンス、インテリジェント監視システム、および効果的な運用管理を実装することにより、メーカーは温度問題によって引き起こされる欠陥を大幅に軽減し、全体的な製品パフォーマンスを向上させることができます。 PE、PP、PVC、またはその他のプラスチック材料を扱うかどうかにかかわらず、高品質で費用対効果の高い生産を達成するには、正確な温度制御が不可欠です。高度な温度制御技術の継続的な革新と適用は、実用的な生産体験と組み合わさって、企業が市場の競争力を維持できるようになります。