1. Pengenalan

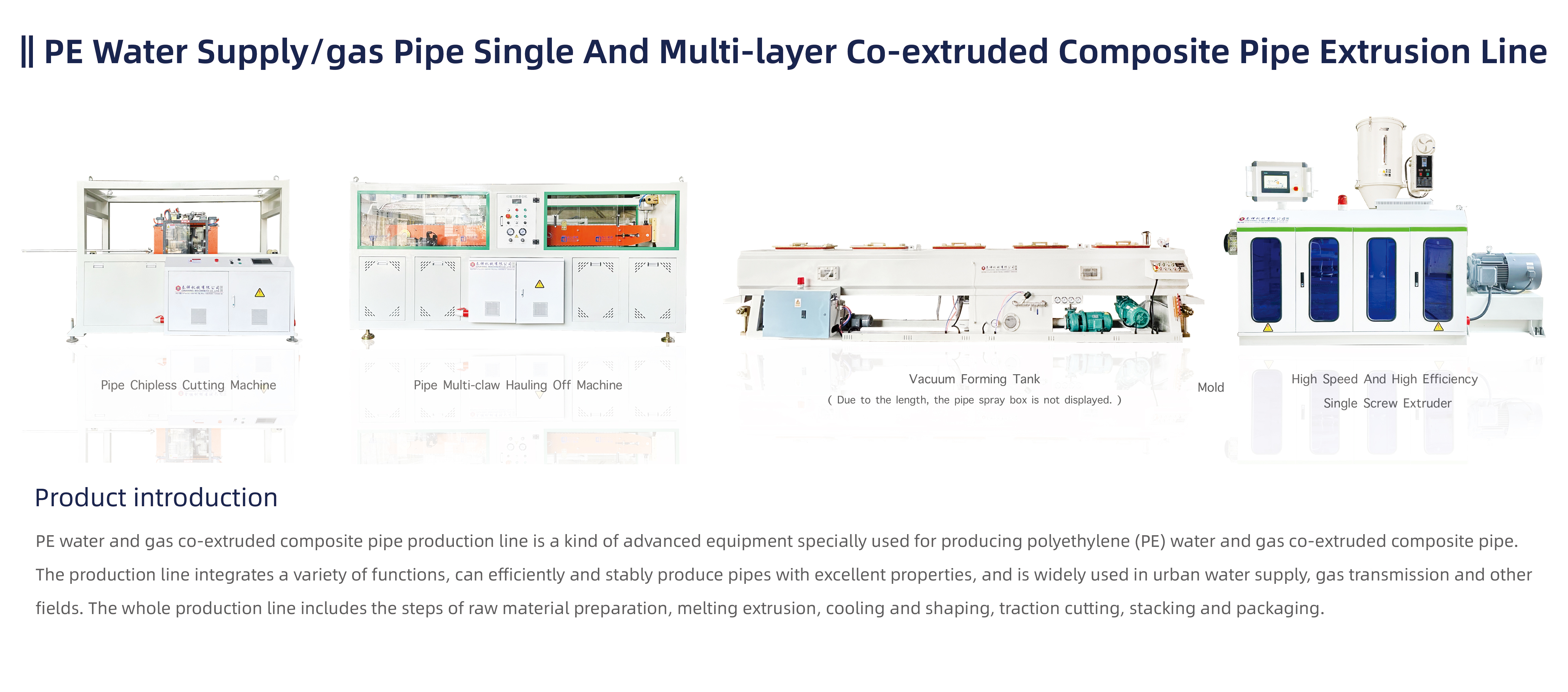

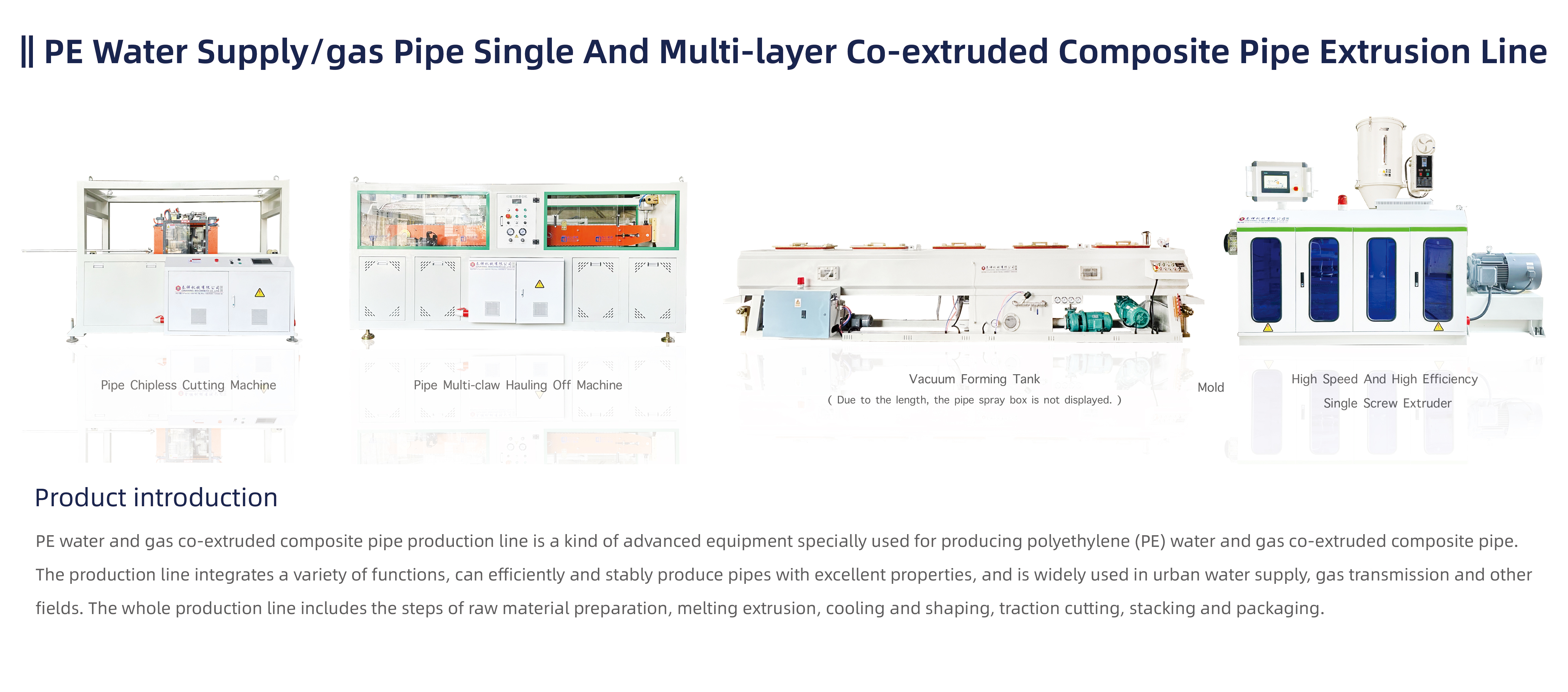

Dalam Pengeluaran paip plastik , paip PE sangat disukai di pasaran kerana rintangan kakisan, fleksibiliti, dan ciri-ciri mesra alam. Walau bagaimanapun, banyak pengeluar menghadapi masalah yang menyusahkan semasa proses penyemperitan -paip dengan permukaan kasar dan riak yang kelihatan. Ini bukan sahaja memberi kesan kepada kualiti estetik produk tetapi juga boleh memberi kesan negatif terhadap sifat -sifat mekanik, prestasi pengedap, dan pemasangan berikutnya, yang berpotensi membawa kepada aduan pelanggan dan kemerosotan imej jenama.

Bagi profesional industri, dengan tepat mengenal pasti punca utama dan mengambil langkah -langkah pembetulan yang disasarkan adalah penting untuk meningkatkan kecekapan pengeluaran, mengurangkan kerja semula, dan memastikan kualiti produk. Artikel ini menyediakan analisis mendalam tentang sebab-sebab di sebalik isu riak dan kekasaran pada paip PE yang diekstrusi dari pelbagai sudut termasuk proses penyemperitan, reka bentuk mati, sistem penyejukan, bahan mentah, dan penyelenggaraan peralatan, bersama-sama dengan penyelesaian yang komprehensif dan cadangan pengoptimuman.

Artikel ini direka untuk pengeluar paip plastik yang mensasarkan pasaran AS dan global. Sama ada anda seorang juruteknik tumbuhan, pengurus pengeluaran, atau pengawal kualiti, anda akan mendapat pandangan yang berharga untuk membantu syarikat anda menonjol dalam pasaran yang kompetitif.

2. Isu biasa dalam proses penyemperitan paip PE

Kualiti permukaan paip PE dipengaruhi oleh pelbagai faktor semasa pengeluaran. Di bawah ini, kami menganalisis isu -isu utama dan sebab -sebab tertentu yang membawa kepada permukaan yang bergelora dan kasar.

2.1 Isu Kawalan Proses Penyemperitan

Penerangan:

Keadaan aliran plastik cair di dalam mati secara langsung menentukan kualiti permukaan paip. Kawalan tidak mencukupi suhu, tekanan, kelajuan penyemperitan, dan putaran skru boleh menyebabkan aliran cair yang tidak sekata, mengakibatkan pembentukan riak.

Penyebab yang mungkin:

Perubahan suhu: Pemanasan yang tidak konsisten atau sistem kawalan suhu yang cacat boleh menyebabkan kawasan tertentu terlalu panas atau terlalu sejuk, yang membawa kepada perubahan drastik dalam kelikatan cair dan perbezaan aliran setempat.

Tekanan yang tidak stabil: Di bawah beban berat, extruder mungkin mengalami turun naik dalam tekanan cair, menyebabkan pengecutan yang tidak sekata di beberapa kawasan selepas keluar dari mati.

Kelajuan skru yang tidak konsisten: Kawalan tidak tepat terhadap kelajuan skru extruder menghasilkan bekalan cair yang berselang -seli, mewujudkan lapisan yang tidak berterusan.

Pencampuran bahan yang tidak mencukupi: pencampuran bahan mentah yang tidak rata di salur masuk makanan membawa kepada nisbah bahan yang tidak seimbang dan mempengaruhi keadaan lebur.

Penyelesaian:

Kerap menentukur sistem kawalan suhu untuk memastikan pemanasan seragam.

Menggunakan sensor ketepatan tinggi untuk memantau tekanan penyemperitan dan menyesuaikan parameter proses dengan segera.

Tepat mengawal kelajuan skru untuk mengekalkan kadar suapan yang stabil.

Mengoptimumkan sistem pencampuran bahan mentah untuk memastikan perumusan yang konsisten.

2.2 Kecacatan reka bentuk saluran mati dan aliran

Penerangan:

Die adalah elemen kritikal dalam pembentukan paip; Ketepatan reka bentuk dan pemesinannya secara langsung mempengaruhi penampilan produk akhir. Reka bentuk saluran aliran yang lemah atau keluar asimetri boleh menyebabkan permukaan beralih pada paip PE.

Penyebab yang mungkin:

Reka bentuk saluran aliran yang tidak mencukupi: Saluran aliran yang terlalu sempit atau tidak betul bersudut boleh menyekat aliran cair dan menyebabkan kepekatan tekanan setempat.

Pakai atau kerosakan mati: Penggunaan jangka panjang boleh menyebabkan memakai, calar, atau penyok pada permukaan mati, mengakibatkan permukaan paip yang tidak rata.

Kekurangan ketepatan pemesinan: Proses pembuatan mati yang lemah dan toleransi yang besar boleh menyebabkan ketidakpadanan dalam komponen mati, yang mempengaruhi pembentukan paip.

Penyelesaian:

Menilai semula dan mengoptimumkan reka bentuk saluran aliran mati untuk memastikan aliran cair seragam.

Secara kerap memeriksa permukaan mati dan pembaikan atau menggantikan komponen yang dipakai tepat pada masanya.

Tingkatkan proses pemesinan mati untuk meningkatkan ketepatan dan kemasan permukaan.

2.3 masalah penyejukan dan saiz sistem

Penerangan:

Selepas penyemperitan, paip PE masukkan tahap penyejukan dan ukuran. Penyejukan yang tidak sekata adalah faktor utama yang menyebabkan riak permukaan. Sekiranya sistem penyejukan direka dengan baik atau aliran air tidak sekata, paip akan mengecut secara tidak sekata semasa penyejukan, yang membawa kepada permukaan yang tidak teratur.

Penyebab yang mungkin:

Suhu air penyejuk yang tidak rata: Kecerunan suhu yang ketara dalam tangki penyejukan boleh menyebabkan kadar penyejukan yang berbeza di pelbagai bahagian paip.

Aliran air yang tidak seragam: Reka bentuk peredaran air yang tidak seimbang boleh mengakibatkan aliran lemah di kawasan tertentu, mengurangkan kecekapan penyejukan.

Masalah peranti saiz: Pelarasan sistem saiz vakum atau roller yang tidak mencukupi juga boleh menyebabkan permukaan rippling.

Penyelesaian:

Mengoptimumkan reka bentuk tangki penyejukan untuk memastikan suhu air seragam; Pertimbangkan menggunakan kawalan suhu zon.

Meningkatkan sistem peredaran air untuk menjamin walaupun pengedaran air di seluruh tangki.

Laraskan parameter peralatan saiz untuk menggunakan tekanan seragam semasa pembentukan paip.

2.4 Bahan mentah dan masalah perumusan

Penerangan:

Kualiti bahan mentah dan nisbah perumusan secara langsung mempengaruhi sifat aliran cair dan kualiti permukaan akhir produk. Variasi dalam indeks cair resin PE atau penyebaran bahan tambahan dan pengisi yang tidak sekata boleh menyebabkan riak permukaan.

Penyebab yang mungkin:

Perubahan Indeks Cair: Perbezaan dalam indeks cair antara kelompok resin PE boleh menyebabkan aliran cair yang tidak konsisten.

Pencampuran tambahan yang tidak sekata: Penyebaran antioksidan, pelincir, atau pengisi yang lemah boleh membawa kepada variasi prestasi setempat.

Reka bentuk formulasi yang tidak betul: Formulasi yang tidak serasi boleh menjalani pemisahan fasa semasa penyemperitan.

Penyelesaian:

Ketat mengawal kualiti bahan mentah yang masuk untuk memastikan indeks cair yang stabil.

Gunakan bahan tambahan berkualiti tinggi dan memastikan premixing menyeluruh; Pertimbangkan peralatan pencampuran dalam talian jika perlu.

Menilai semula dan mengoptimumkan perumusan untuk memastikan keserasian dan kestabilan di antara semua komponen.

2.5 Penyelenggaraan Peralatan dan Pengaruh Alam Sekitar

Penerangan:

Peralatan penuaan, penyelenggaraan yang tidak mencukupi, dan suhu dan kelembapan ambien yang berubah -ubah boleh memberi kesan negatif terhadap proses penyemperitan, akhirnya membawa kepada permukaan kasar dan bergelora pada paip PE.

Penyebab yang mungkin:

Peralatan Pakai dan Penuaan: Lama -masa, extruders, mati, dan sistem penyejukan boleh merendahkan, mempengaruhi ketepatan operasi.

Perubahan Alam Sekitar: Suhu bengkel yang tidak stabil dan tahap kelembapan boleh menyebabkan penyejukan dan pengecutan yang tidak sekata.

Kekurangan kemahiran pengendali: Tidak berpengalaman dalam penentukuran peralatan dan pelarasan parameter boleh mengakibatkan tetapan proses suboptimal.

Penyelesaian:

Jadualkan penyelenggaraan dan pemeriksaan secara tetap untuk memastikan peralatan dalam keadaan optimum.

Tingkatkan pemantauan alam sekitar dan, jika perlu, pasang sistem kawalan suhu dan kelembapan di bengkel.

Melabur dalam latihan pengendali untuk memastikan pelarasan dan pengurusan parameter proses yang betul.

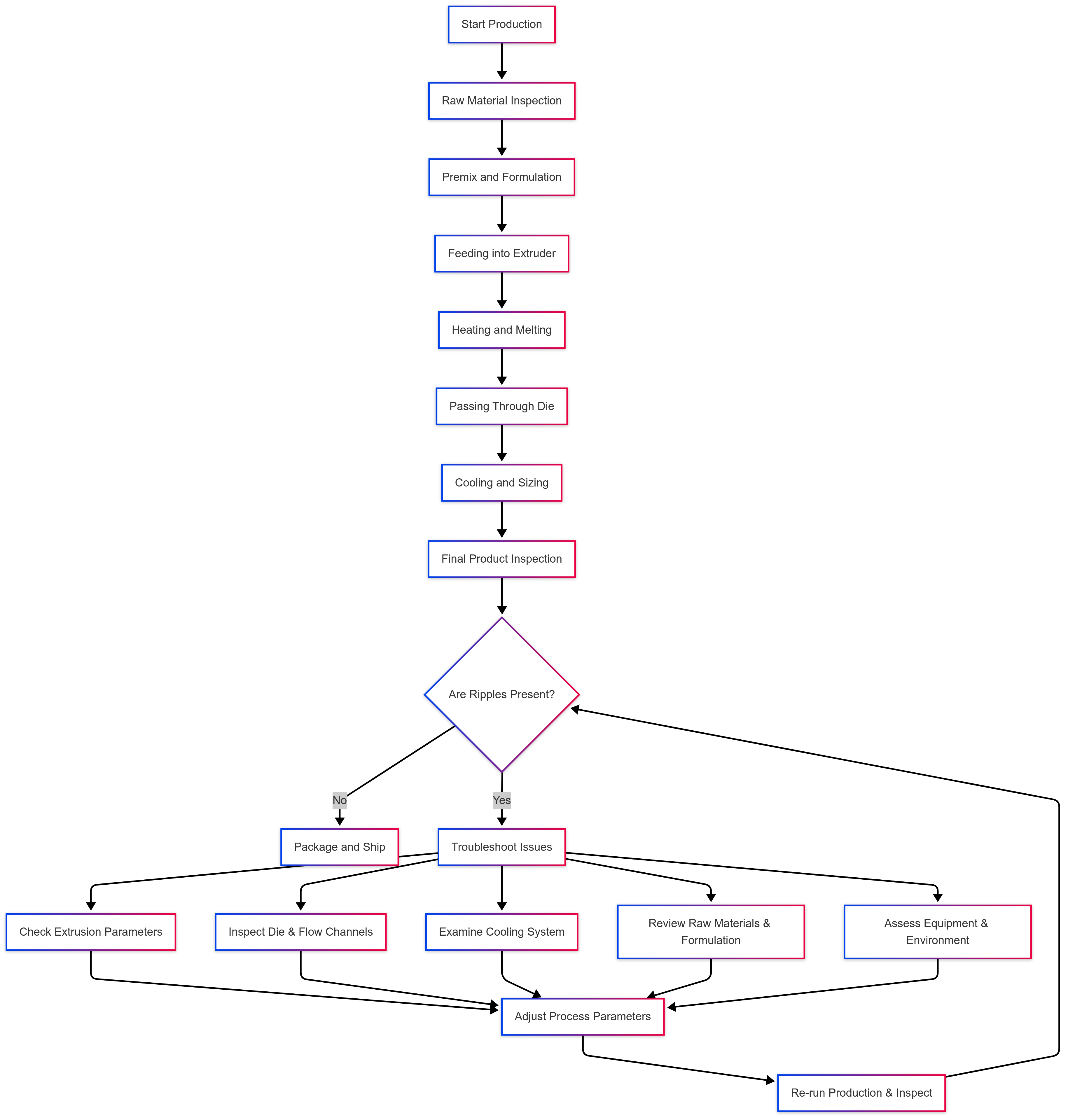

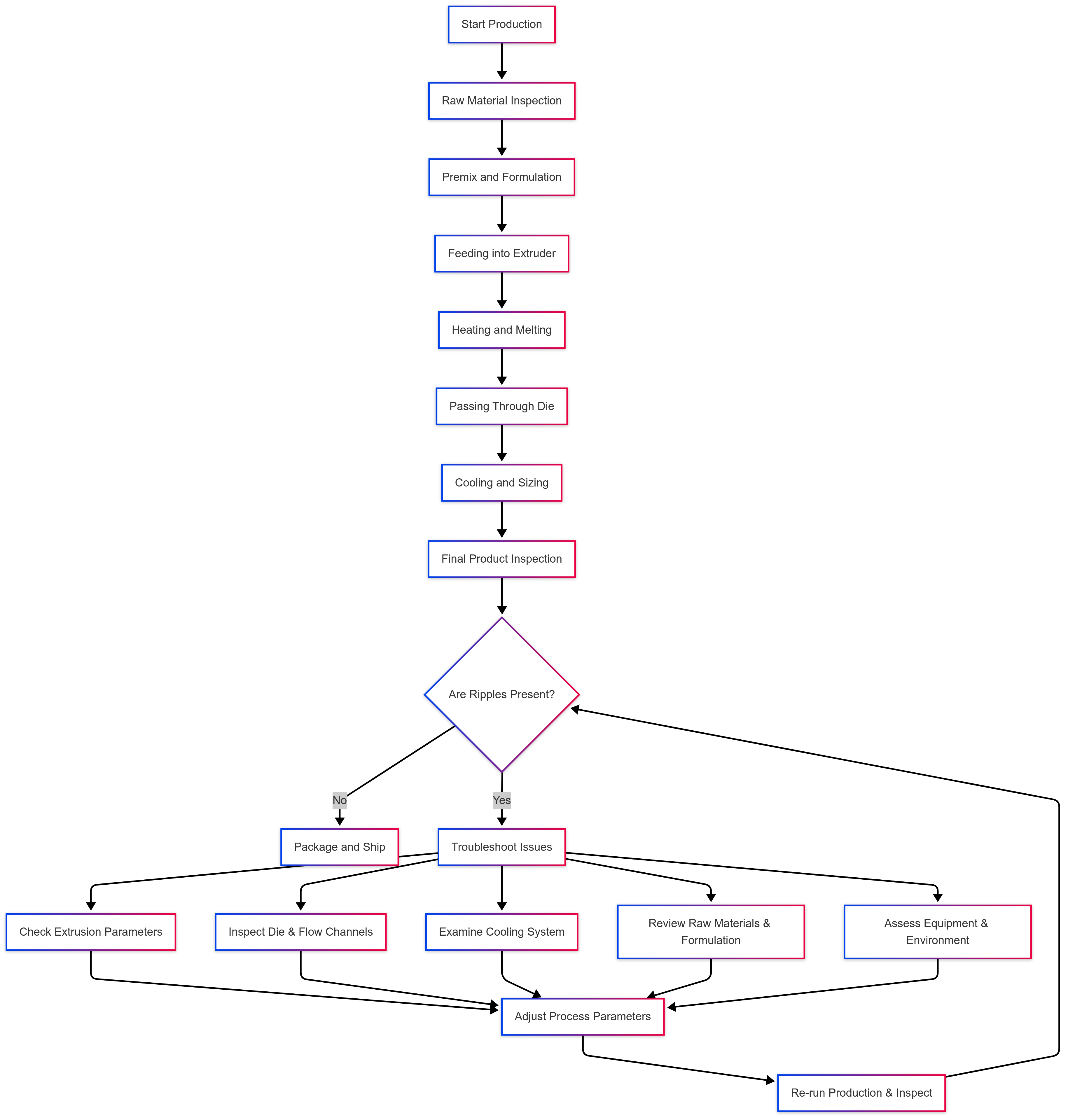

3. Penyelesaian masalah dan proses diagnosis

Untuk membantu pengeluar secara sistematik mendiagnosis dan menyelesaikan isu riak dalam paip PE yang diekstrusi, carta aliran berikut dan senarai semak menggariskan proses penyelesaian masalah langkah demi langkah.

3.1 Proses Penyemperitan dan Penyelesaian Masalah Flowchooting

3.2 Senarai Semak Penyelesaian Masalah (Senarai Bullet)

Langkah 1: Pengesahan Bahan Mentah

Langkah 2: Pemeriksaan parameter extruder

Pantau pengedaran suhu di sepanjang zon pemanasan extruder.

Pastikan kelajuan skru konsisten dan stabil.

Perhatikan lengkung tekanan cair untuk sebarang turun naik.

Langkah 3: Pemeriksaan saluran mati dan aliran

Periksa mati untuk tanda -tanda haus, calar, atau kerosakan.

Sahkan bahawa reka bentuk saluran aliran adalah optimum dan bebas daripada penyumbatan.

Langkah 4: Peperiksaan Sistem Penyejukan

Langkah 5: Penyelenggaraan Peralatan dan Penilaian Alam Sekitar

4. Analisis data dan ringkasan perbandingan

Berikut adalah jadual komprehensif yang meringkaskan kategori masalah yang berbeza, sebab -sebab potensi mereka, dan penyelesaian yang sepadan.

| Kategori |

Kemungkinan Punca |

Penyelesaian yang Disyorkan |

| Kawalan proses penyemperitan |

Turun naik suhu, tekanan yang tidak stabil, kelajuan skru yang tidak konsisten, pencampuran yang lemah |

Menentukur kawalan suhu, gunakan sensor yang tepat, mengoptimumkan pencampuran |

| Reka Bentuk Saluran Die & Aliran |

Reka bentuk saluran aliran yang lemah, haus mati/kerosakan, ketepatan pemesinan rendah |

Reka bentuk semula mati, periksa dan pembaikan, menaik taraf ketepatan pemesinan |

| Sistem penyejukan |

Suhu air penyejuk yang tidak sekata, aliran air yang tidak seragam, masalah peranti saiz |

Mengoptimumkan tangki penyejukan, melaksanakan kawalan suhu zon, menyesuaikan tekanan ukuran |

| Bahan & Perumusan Mentah |

Variasi indeks cair resin, penyebaran tambahan yang tidak sekata, reka bentuk formulasi yang lemah |

Menguatkuasakan kawalan kualiti bahan mentah yang ketat, bahan tambahan pra-campuran, mengoptimumkan perumusan |

| Peralatan & persekitaran |

Penuaan peralatan, penyelenggaraan yang tidak mencukupi, keadaan bengkel yang berubah -ubah, pengalaman pengendali yang tidak berpengalaman |

Penyelenggaraan tetap, pemantauan alam sekitar, latihan yang dipertingkatkan |

Analisis perbandingan ini menekankan bahawa menangani isu riak dalam paip PE yang diekstrusi memerlukan pendekatan holistik yang mensasarkan semua aspek proses pengeluaran.

5. Kajian kes dan pengalaman praktikal

5.1 Kajian Kes 1: Tidak konsisten suhu yang membawa kepada riak permukaan

Latar Belakang: Pengilang mengamati riak yang tidak teratur di permukaan paip PE mereka. Siasatan mendedahkan perbezaan suhu yang ketara di pelbagai zon extruder.

Punca: Unsur pemanasan yang semakin tua dan sensor suhu yang rosak menyebabkan tindak balas yang tertunda dan pemanasan yang tidak konsisten.

Tindakan diambil:

Meningkatkan sistem pemanasan dan menggantikan sensor dengan model ketepatan tinggi.

Kawalan suhu semula di semua zon.

Melaksanakan pemantauan suhu masa nyata semasa pengeluaran.

Keputusan: Pasca pelarasan, paip menunjukkan permukaan yang lebih lancar dengan isu riak dikurangkan dengan ketara.

5.2 Kajian Kes 2: Ketidakseimbangan sistem penyejukan menyebabkan kecacatan permukaan

Latar Belakang: Kilang lain mengalami ketidaksamaan yang ketara pada permukaan paip akibat masalah penyejukan.

Punca: Reka bentuk tangki penyejukan membawa kepada aliran air yang tidak rata, mengakibatkan kadar penyejukan yang tidak seragam di seluruh paip.

Tindakan diambil:

Desain semula tangki penyejukan untuk menggabungkan kawalan suhu zon.

Dipasang pam peredaran tambahan untuk memastikan pengagihan air walaupun.

Tekanan peralatan saiz yang diselaraskan untuk melengkapkan sistem penyejukan yang lebih baik.

Keputusan: Sistem penyejukan yang lebih baik membawa kepada penurunan yang ketara dalam kecacatan permukaan dan hasil produk berkualiti yang lebih tinggi.

5.3 Ringkasan Pengalaman Praktikal

Interaksi Multi-Faktor: Kualiti produk akhir dipengaruhi oleh kesan gabungan parameter penyemperitan, reka bentuk mati, penyejukan, bahan mentah, dan keadaan peralatan.

Pemantauan masa nyata: Pemantauan berterusan parameter proses adalah penting untuk pengesanan awal anomali.

Pengoptimuman sistematik: Menangani isu terpencil tidak mencukupi; Pendekatan yang komprehensif dan bersepadu menghasilkan hasil yang terbaik.

6. Cadangan Pengoptimuman dan Trend Masa Depan

Untuk terus meningkatkan kualiti pengeluaran paip PE, pengeluar harus mempertimbangkan cadangan berikut dan trend masa depan:

6.1 Proses Automasi dan Pemantauan Pintar

Kawalan automatik: Melaksanakan sistem PLC dan DCS untuk mencapai kawalan yang tepat terhadap proses penyemperitan, penyejukan, dan saiz.

Pengumpulan & Analisis Data: Menggunakan data sensor dan analisis data besar untuk pengoptimuman proses yang berterusan.

Pemantauan Jauh: Mewujudkan sistem pemantauan jauh untuk mengesan anomali peralatan dan perubahan alam sekitar dalam masa nyata.

6.2 Inovasi dalam Die dan Peralatan

Ketepatan tinggi mati: Gunakan teknologi pengukuran pemesinan dan laser CNC untuk menghasilkan mati dengan ketepatan unggul dan saluran aliran seimbang.

Peningkatan Peralatan: Melabur dalam extruders berprestasi tinggi, mesin saiz, dan sistem penyejukan untuk meningkatkan kestabilan proses keseluruhan.

Teknologi mesra alam: Mengadopsi jentera yang cekap tenaga, rendah pelepasan untuk memenuhi piawaian alam sekitar.

6.3 Bahan mentah dan pengoptimuman formulasi

Bahan mentah yang berkualiti: Rakan kongsi dengan pembekal yang bereputasi untuk memastikan kualiti resin PE yang stabil.

Perumusan saintifik: Gunakan data eksperimen untuk mengoptimumkan formulasi, memastikan penyebaran bahan tambahan dan pengisi.

Inovasi R & D: Fokus pada pembangunan bahan PE baru dan proses pengubahsuaian untuk meningkatkan daya saing produk.

6.4 Latihan dan Sokongan Teknikal

Latihan Profesional: Mengendalikan sesi latihan biasa untuk pengendali dan kakitangan teknikal untuk meningkatkan pemahaman proses dan pengurusan parameter.

Sokongan Teknikal: Mewujudkan rangkaian perkhidmatan selepas jualan yang mantap untuk menyelesaikan masalah pengeluaran dengan cepat.

Kerjasama Industri: Mengambil bahagian dalam persidangan industri dan pameran perdagangan untuk menukar teknologi terkini dan amalan terbaik.

7. Kesimpulan

Kemunculan permukaan yang kasar dan bergelora pada paip PE yang diekstrusi adalah isu pelbagai yang timbul daripada faktor -faktor seperti kawalan proses penyemperitan, reka bentuk mati, sistem penyejukan, kualiti bahan mentah, dan penyelenggaraan peralatan. Untuk menyelesaikan kecacatan permukaan ini dengan berkesan, pengeluar mesti menggunakan strategi komprehensif yang merangkumi:

Mengoptimumkan Kawalan Proses Penyemperitan: Menstabilkan suhu, tekanan, dan kelajuan skru untuk memastikan aliran cair seragam.

Meningkatkan Reka Bentuk Saluran Die dan Aliran: Meningkatkan ketepatan dan penamat mati untuk menjamin pengedaran bahan yang seimbang.

Memastikan penyejukan dan saiz seragam: Melaksanakan penyejukan zon dan juga aliran air untuk menggalakkan pengecutan paip yang konsisten.

Bahan mentah dan perumusan yang mengendalikan ketat: Gunakan resin berkualiti tinggi dan aditif campuran seragam untuk mengekalkan sifat cair yang konsisten.

Meningkatkan Penyelenggaraan Peralatan dan Pemantauan Alam Sekitar: Peralatan Perkhidmatan yang kerap dan menstabilkan keadaan bengkel untuk memastikan konsistensi proses keseluruhan.

Dengan melaksanakan langkah -langkah ini, pengeluar bukan sahaja dapat menyelesaikan masalah riak permukaan tetapi juga meningkatkan kualiti produk dan kecekapan pengeluaran, dengan itu meningkatkan daya saing pasaran.

Jika syarikat anda mengalami masalah yang sama, jangan ragu untuk menghubungi kami untuk sokongan teknikal profesional dan penyelesaian yang disesuaikan. Pasukan kami komited untuk menyediakan perkhidmatan yang komprehensif -dari proses pengoptimuman untuk peningkatan peralatan -memastikan anda terus maju dalam pasaran yang kompetitif.