1. Bevezetés

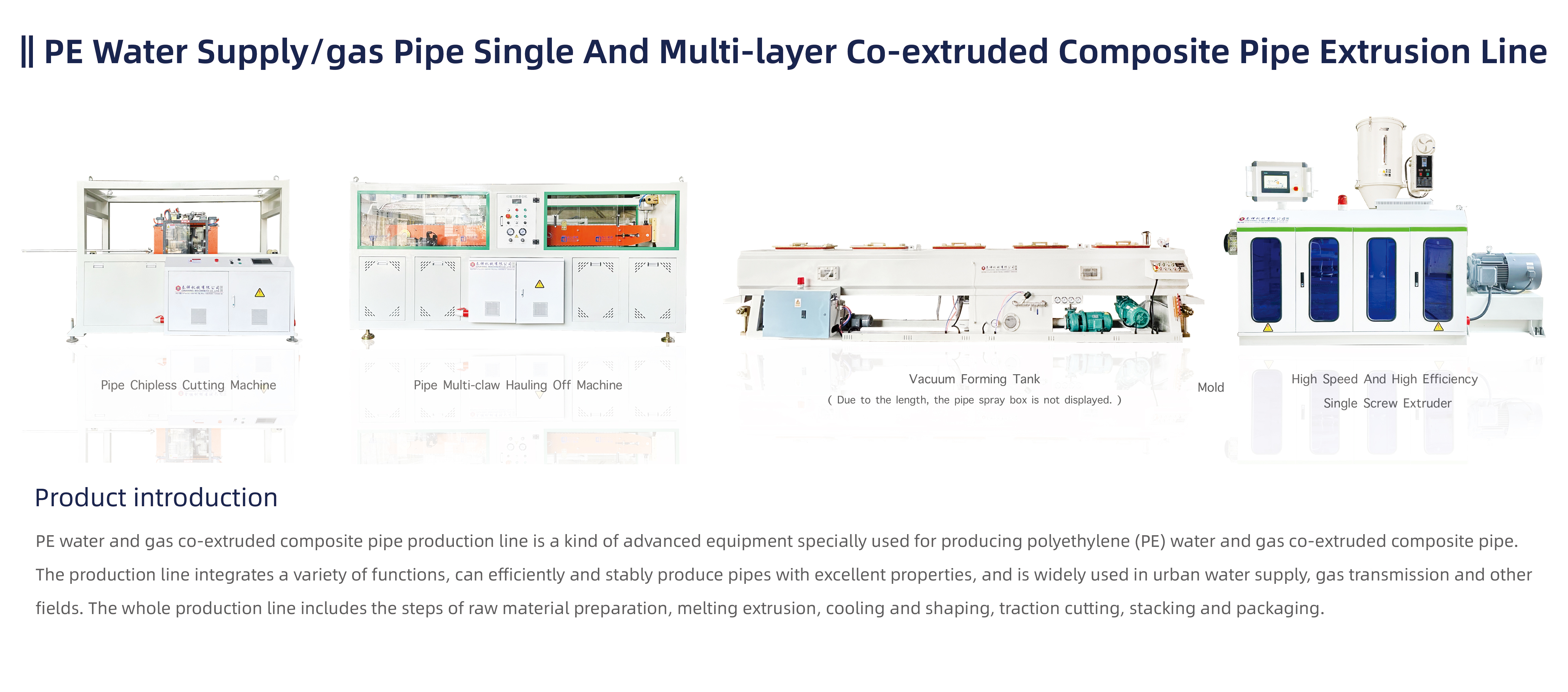

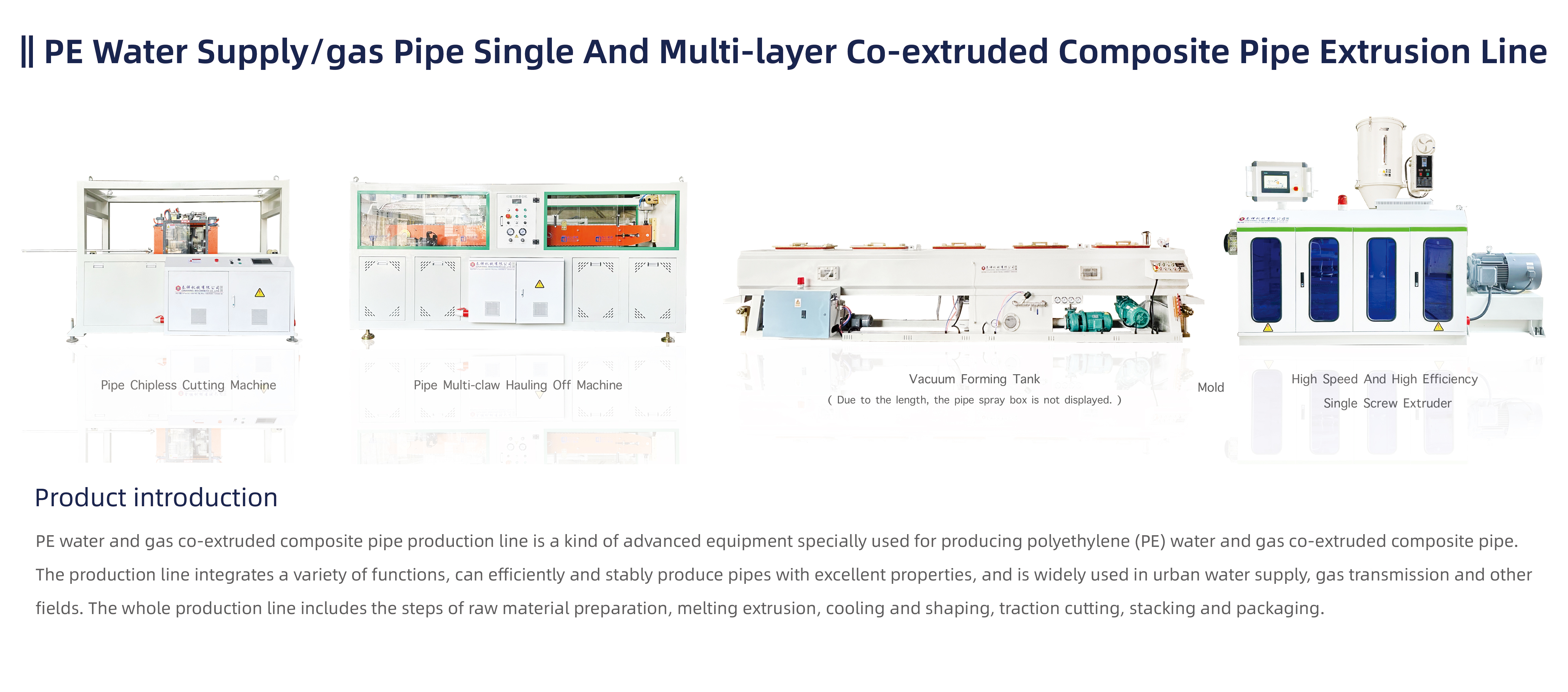

-Ben A műanyag csövek előállítása , a PE-csövek nagyon kedvelik a piacon, kiváló korrózióállóságuk, rugalmasságuk és környezetbarát tulajdonságaik miatt. Sok gyártó azonban az extrudálási folyamat során zavaró problémával találkozik - durva felületekkel és látható hullámokkal rendelkező csövek. Ez nemcsak befolyásolja a termék esztétikai minőségét, hanem negatívan befolyásolhatja a mechanikai tulajdonságokat, a tömítést és az azt követő összeszerelést is, ami potenciálisan az ügyfelek panaszaihoz és a márka kép lebomlásához vezethet.

Az iparági szakemberek számára a kiváltó ok pontos azonosítása és a célzott korrekciós intézkedések meghozatala elengedhetetlen a termelés hatékonyságának javításához, az átdolgozás csökkentéséhez és a termékminőség biztosításához. Ez a cikk mélyreható elemzést nyújt az extrudált PE-csövek fodrozódási és érdességi problémáinak okairól több szögből, beleértve az extrudálási folyamatot, a szerszám kialakítását, a hűtőrendszert, a nyersanyagokat és a berendezések karbantartását, valamint az átfogó megoldásokat és az optimalizálási ajánlásokat.

Ezt a cikket az Egyesült Államok és a globális piacokat célzó műanyag csőgyártók számára tervezték. Függetlenül attól, hogy növényi technikus, termelési menedzser vagy minőség -vezérlő, értékes betekintést talál, amely segítséget nyújt a vállalatnak a versenypiacon való kiemelkedésében.

2.

A PE -csövek felületi minőségét a termelés során különféle tényezők befolyásolják. Az alábbiakban elemezzük a legfontosabb kérdéseket és a hullámos és durva felületekhez vezető konkrét okokat.

2.1 Extrudálási folyamat -ellenőrzési kérdések

Leírás:

Az olvadt műanyag áramlási állapota a szerszámban közvetlenül meghatározza a csövek felületi minőségét. A hőmérséklet, a nyomás, az extrudálási sebesség és a csavar forgásának nem megfelelő szabályozása egyenetlen olvadékáramhoz vezethet, ami a fodrozódás képződését eredményezheti.

Lehetséges okok:

Hőmérsékleti ingadozások: Az inkonzisztens fűtés vagy a hibás hőmérséklet -szabályozó rendszer bizonyos területek túl meleg vagy túl hideg lehet, ami drasztikus változásokhoz vezet az olvadék viszkozitásában és a lokalizált áramlási különbségekben.

Instabil nyomás: Nehéz terhelés esetén az extruder ingadozást tapasztalhat az olvadéknyomásban, ami bizonyos területeken egyenetlen zsugorodást okozhat, miután kilépett a szerszámból.

Következetlen csavarsebesség: Az extruder csavarsebesség pontatlan vezérlése szakaszos olvadékellátást eredményez, folytonos rétegeket hozva létre.

Nem elegendő anyagkeverés: A nyersanyagok egyenetlen keverése a betáplálási bemeneti nyílásnál kiegyensúlyozatlan anyagarányhoz vezet, és befolyásolja az olvadási állapotot.

Megoldások:

Rendszeresen kalibrálja a hőmérséklet -szabályozó rendszert az egyenletes fűtés biztosítása érdekében.

Használjon nagy pontosságú érzékelőket az extrudálási nyomás nyomon követésére és a folyamat paramétereinek azonnali módosítására.

Pontosan ellenőrizze a csavarsebességet a stabil betáplálási sebesség fenntartása érdekében.

Optimalizálja a nyersanyagkeverő rendszert a következetes készítmény biztosítása érdekében.

2.2 Die and Flow Channel tervezési hibák

Leírás:

A szerszám kritikus elem a cső kialakításában; A tervezési és megmunkálási pontosság közvetlenül befolyásolja a végtermék megjelenését. A gyenge áramlási csatorna kialakítása vagy aszimmetrikus szerszámkibocsátás a PE csöveken hullámos felületeket eredményezhet.

Lehetséges okok:

Nem megfelelő áramlási csatorna kialakítása: A túl keskeny vagy helytelen szögletes áramlási csatorna korlátozhatja az olvadékáramot és lokalizált stresszkoncentrációt okozhat.

Halálos kopás vagy károsodás: A hosszú távú használat egyenetlen kopást, karcolást vagy horpadást eredményezhet a szerszámfelületen, ami egyenetlen csőfelületet eredményezhet.

A megmunkálási pontosság hiánya: A gyenge szerszámgyártási folyamatok és a nagy toleranciák eltéréseket okozhatnak a szerszám -alkatrészekben, befolyásolva a csövek kialakulását.

Megoldások:

Értékelje meg és optimalizálja a Die Flow Channel kialakítását az egyenletes olvadékáramlás biztosítása érdekében.

Rendszeresen ellenőrizze a szerszámfelületet, és javítsa vagy cserélje ki a kopott alkatrészeket időben.

Fokozza a szerszám megmunkálási folyamatot a pontosság és a felület felületének javítása érdekében.

2.3 Hűtés és méretezési rendszer problémái

Leírás:

Az extrudálás után a PE -csövek belépnek a hűtési és méretezési szakaszba. Az egyenetlen hűtés egy fő tényező, amely felszíni hullámokat okoz. Ha a hűtőrendszer rosszul megtervezett, vagy a vízáramlás egyenetlen, a cső egyenetlenül zsugorodik a hűtés során, ami szabálytalan felülethez vezet.

Lehetséges okok:

Az egyenetlen hűtővíz hőmérséklete: A hűtőtartályban egy jelentős hőmérsékleti gradiens eltérő hűtési sebességet okozhat a cső különböző részein.

Nem egységes vízáramlás: A kiegyensúlyozatlan vízkeringési kialakítás bizonyos területeken gyenge áramlást eredményezhet, csökkentve a hűtési hatékonyságot.

Méretes eszközproblémák: A vákuum- vagy görgős méretű rendszerek nem megfelelő beállítása szintén felszínre vezethet.

Megoldások:

Optimalizálja a hűtőtartály kialakítását az egységes vízhőmérséklet biztosítása érdekében; Fontolja meg a zónás hőmérséklet -szabályozás használatát.

Javítsa a vízkeringési rendszert, hogy garantálja a víz eloszlását az egész tartályban.

Állítsa be a méretező berendezés paramétereit, hogy egyenletes nyomást gyakoroljon a cső kialakulása során.

2.4 Nyersanyagok és megfogalmazási kérdések

Leírás:

A nyersanyagok minősége és a készítmény arány közvetlenül befolyásolja az olvadékáram tulajdonságait és a termék végső felületi minőségét. A PE gyanta olvadékindexének vagy az adalékanyagok és a töltőanyagok egyenetlen diszperziójának változásai felszíni hullámokat okozhatnak.

Lehetséges okok:

Olvadási index ingadozások: A PE -gyanták tételei közötti olvadékindex különbségei következetlen olvadékáramhoz vezethetnek.

Egyenetlen additív keverés: Az antioxidánsok, kenőanyagok vagy töltőanyagok rossz diszperziója lokalizált teljesítményváltozásokhoz vezethet.

Nem megfelelő készítmény kialakítása: Az inkompatibilis készítmények fázis elválasztáson mennek keresztül az extrudálás során.

Megoldások:

Szigorúan vezérli a bejövő nyersanyagminőséget a stabil olvadási index biztosítása érdekében.

Használjon kiváló minőségű adalékanyagokat és biztosítsa az alapos előkeveredést; Fontolja meg az online keverési berendezéseket, ha szükséges.

Újraértékelje és optimalizálja a készítményt az összes komponens kompatibilitásának és stabilitásának biztosítása érdekében.

2.5 A berendezések karbantartása és a környezeti befolyások

Leírás:

Az öregedő berendezések, a nem megfelelő karbantartás, valamint a környezeti hőmérséklet és a páratartalom negatívan befolyásolhatja az extrudálási folyamatot, végül a PE csövek durva és hullámos felületeihez.

Lehetséges okok:

A berendezések kopása és öregedése: Az idő múlásával az extrudálók, a halál és a hűtőrendszerek romlanak, befolyásolva a működési pontosságot.

Környezeti ingadozások: Az instabil műhely hőmérséklete és a páratartalom egyenetlen hűtést és zsugorodást okozhat.

Az operátor készséghiánya: A berendezések kalibrálásának és a paraméterek beállításának tapasztalatai szuboptimális folyamatbeállításokat eredményezhetnek.

Megoldások:

Ütemezze a rendszeres karbantartást és az ellenőrzéseket, hogy a berendezések optimális állapotban maradjanak.

Fokozza a környezeti megfigyelést, és szükség esetén telepítse a hőmérséklet- és páratartalom -vezérlő rendszereket a műhelybe.

Fektessen be az operátor képzésébe a folyamatparaméterek megfelelő kiigazításának és kezelésének biztosítása érdekében.

3. Hibaelhárítási és diagnosztizálási folyamat

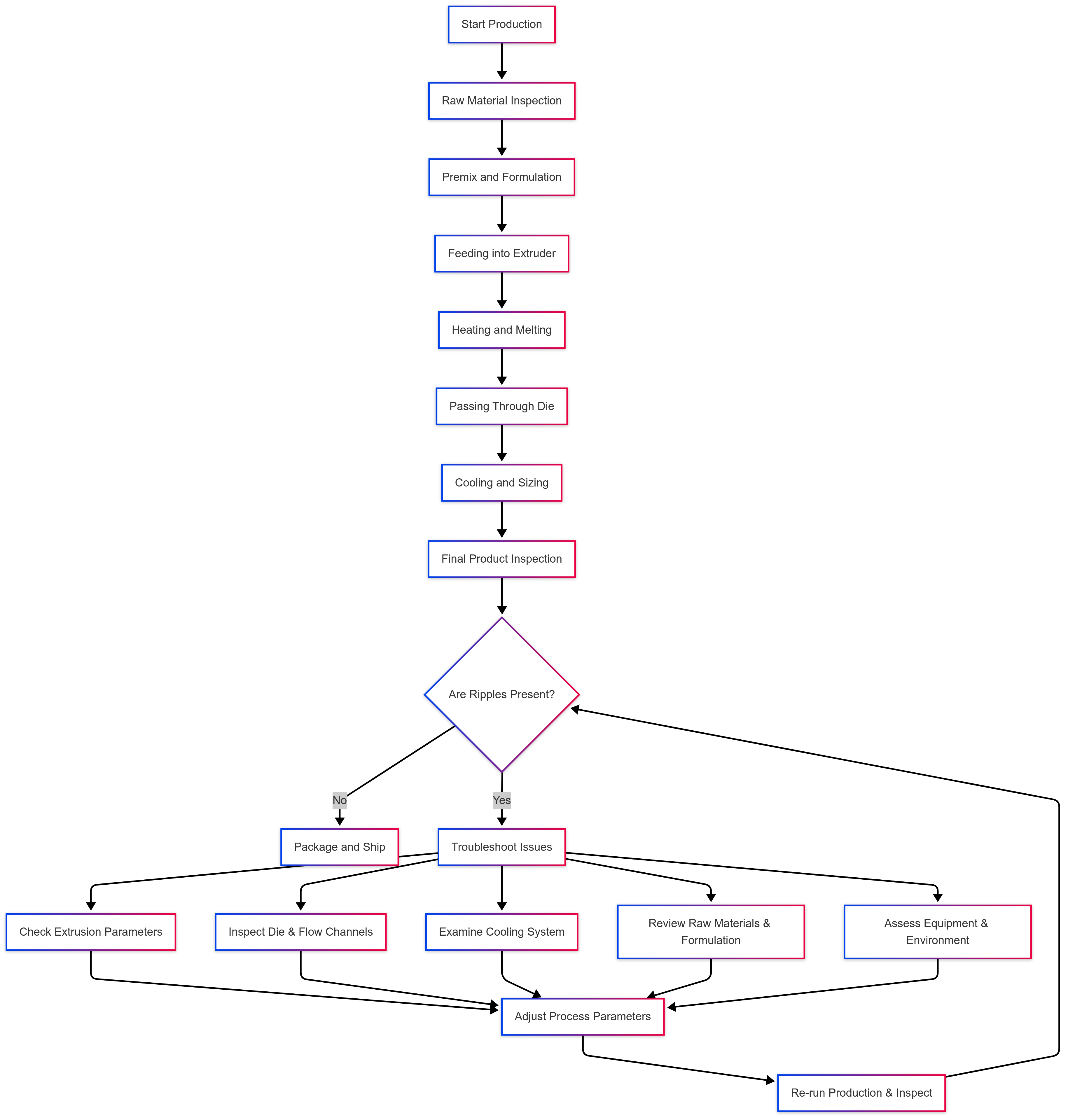

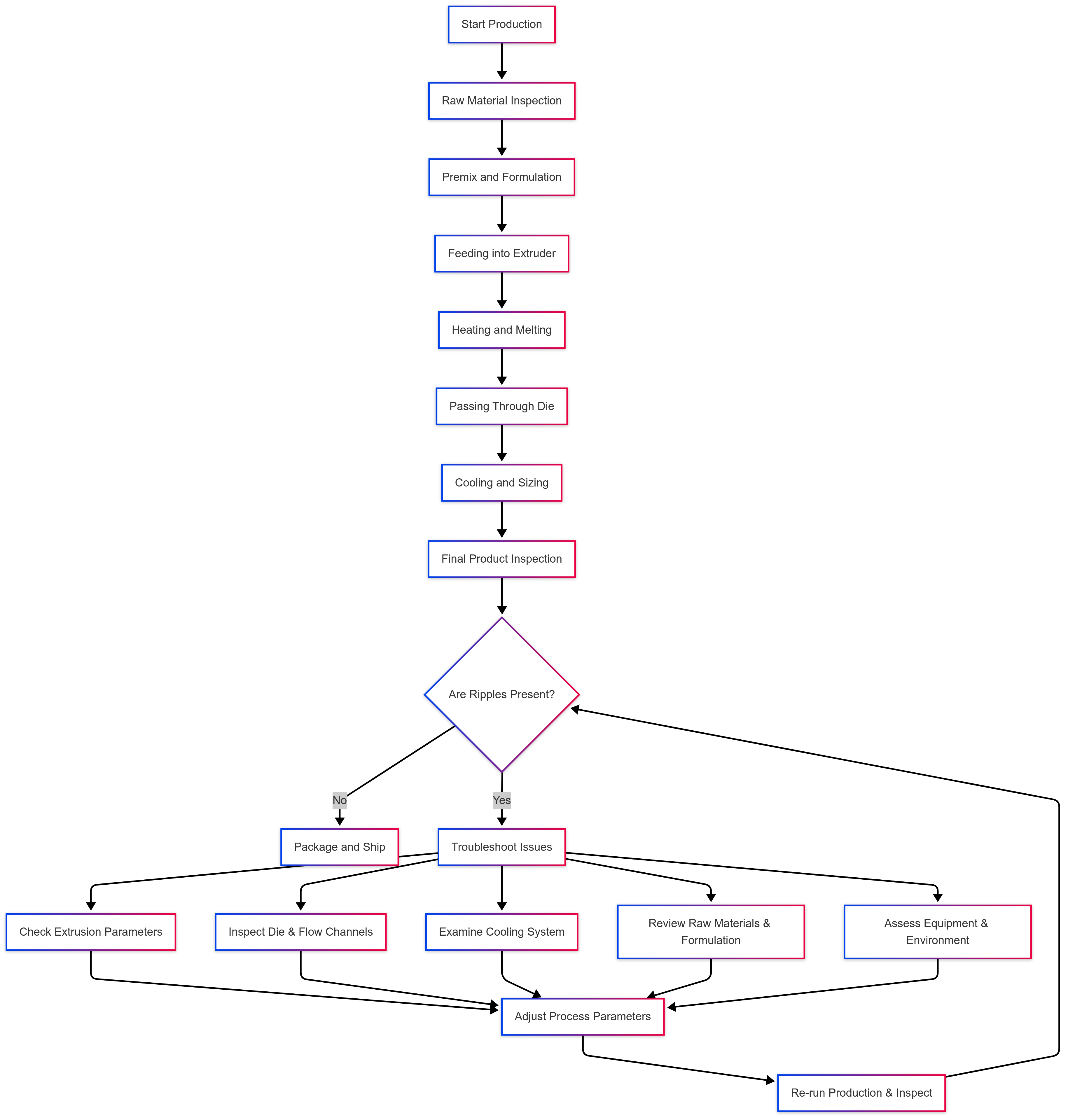

Annak érdekében, hogy a gyártók szisztematikusan diagnosztizálják és megoldják a Ripple-problémát az extrudált PE-csövekben, a következő folyamatábrát és az ellenőrző listán lépést készít egy lépésről lépésre.

3.1 Extrudálás folyamat és hibaelhárítás folyamatábra

3.2 Hibaelhárítás ellenőrzőlista (golyó lista)

1. lépés: Alapanyag -ellenőrzés

Ellenőrizze, hogy a PE gyanta olvadék -indexe megfelel -e a szükséges szabványnak.

Ellenőrizze, hogy az adalékanyagok és a töltőanyagok egyenletesen keverednek -e.

2. lépés: Extruder paraméter -ellenőrzés

Figyelje a hőmérséklet eloszlását az extruder fűtési zónái mentén.

Győződjön meg arról, hogy a csavarsebesség következetes és stabil -e.

Vegye figyelembe az olvadéknyomás -görbét bármilyen ingadozáshoz.

3. lépés: Die and Flow Channel ellenőrzés

Vizsgálja meg a szerszámot a kopás, a karcolások vagy a sérülések jeleit illetően.

Ellenőrizze, hogy az áramlási csatorna kialakítása optimális és elzáródástól mentes.

4. lépés: Hűtési rendszer vizsgálata

Ellenőrizze, hogy a hűtőtartály az összes zónában egyenletes vízhőmérsékletet tart fenn.

Győződjön meg arról, hogy a vízkeringési rendszer egyenletes áramlást biztosít a tartályban.

5. lépés: A berendezések karbantartása és a környezeti értékelés

Ellenőrizze, hogy az extrudereket és a méretezőgépeket rendszeresen karbantartják -e.

Figyelje a műhely hőmérsékletét és a páratartalmat a stabilitás érdekében.

4. Adatelemzés és összehasonlító összefoglaló

Az alábbiakban egy átfogó táblázat, amely összefoglalja a különféle problémakegóriákat, azok lehetséges okait és a megfelelő megoldásokat.

| Kategória |

lehetséges okok |

az ajánlott megoldások |

| Extrudálási folyamatvezérlés |

Hőmérsékleti ingadozások, instabil nyomás, következetlen csavarsebesség, rossz keverés |

Kalibrálja a hőmérséklet -szabályozást, használjon pontos érzékelőket, optimalizálja a keverést |

| Die & Flow Channel Design |

Rossz áramlási csatorna kialakítása, meghalás/sérülés, alacsony megmunkálási pontosság |

A halálos pontosság újratervezése, ellenőrzése és javítása, korszerűsítse a pontosságot |

| Hűtőrendszer |

Egyenetlen hűtővíz-hőmérséklet, nem egyenletes vízáram, méretezési eszközök |

Optimalizálja a hűtőtartályt, hajtsa végre a zónázott hőmérséklet -szabályozást, állítsa be a méretezési nyomást |

| Nyersanyagok és készítmény |

Gyanta olvadék -index variációk, egyenetlen additív diszperzió, rossz készítmény kialakítása |

A szigorú nyersanyagminőség-ellenőrzés, a keverék előtti adalékanyagok végrehajtása, a készítmény optimalizálása |

| Felszerelés és környezet |

Felszerelések öregedése, nem megfelelő karbantartás, ingadozó műhely körülmények, a kezelő tapasztalatlansága |

Rendszeres karbantartás, környezeti megfigyelés, továbbfejlesztett képzés |

Ez az összehasonlító elemzés hangsúlyozza, hogy az extrudált PE -csövekben a fodrozódás kérdésének kezelése holisztikus megközelítést igényel, amely a termelési folyamat minden szempontját célozza meg.

5. Esettanulmányok és gyakorlati tapasztalatok

5.1 1. esettanulmány: Hőmérsékleti következetlenség, amely felszíni hullámokhoz vezet

Háttér: A gyártó szabálytalan hullámokat figyelt meg a PE -csövek felületén. A vizsgálat szignifikáns hőmérsékleti különbségeket tárt fel az extruder különféle zónáiban.

Ok: Az öregedő fűtési elemek és a hibás hőmérséklet -érzékelők késleltetett választ és következetlen fűtést okoztak.

Intézkedések:

Fejlesztette a fűtési rendszert és cserélte az érzékelőket nagy pontosságú modellekkel.

Újrakalibrált hőmérsékleti szabályozás az összes zónában.

Valós idejű hőmérséklet-megfigyelést hajtott végre a termelés során.

Eredmények: A beállítás után a csövek jelentősen simább felületet mutattak, és a fodrozódási kérdés lényegesen csökkent.

5.2 2. esettanulmány: A hűtőrendszer egyensúlyhiánya, amely felszíni hibákat okoz

Háttér: Egy másik gyár észrevehető egyenetlenséget tapasztalt a csőfelületeken a hűtési problémák miatt.

Ok: A hűtőtartály kialakítása egyenetlen vízáramhoz vezetett, ami a csőn nem egységes hűtési sebességet eredményezett.

Intézkedések:

Átalakította a hűtőtartályt, hogy beépítse a zónázott hőmérséklet -szabályozást.

Telepített további keringési szivattyúk, hogy biztosítsák a víz eloszlását.

A beállított méretezési berendezések nyomása a jobb hűtőrendszer kiegészítéséhez.

Eredmények: A továbbfejlesztett hűtőrendszer a felületi hibák jelentős csökkenéséhez és a minőségi termékek magasabb hozamához vezetett.

5.3 Gyakorlati tapasztalat összefoglalása

Többtényezős interakció: A végső termék minőségét befolyásolja az extrudálási paraméterek, a szerszám kialakítása, a hűtés, a nyersanyagok és a berendezések kombinált hatása.

Valós idejű megfigyelés: A folyamatparaméterek folyamatos megfigyelése kritikus jelentőségű a rendellenességek korai felismerése szempontjából.

Szisztematikus optimalizálás: Az izolált kérdések kezelése nem elegendő; Az átfogó és integrált megközelítés a legjobb eredményt adja.

6. Optimalizálási ajánlások és jövőbeli trendek

A PE -cső előállításának minőségének folyamatos javítása érdekében a gyártóknak figyelembe kell venniük a következő ajánlásokat és a jövőbeli trendeket:

6.1 A folyamat automatizálása és az intelligens megfigyelés

Automatizált vezérlők: Végezzen el a PLC és DCS rendszereket az extrudálás, a hűtési és méretezési folyamatok pontos ellenőrzése érdekében.

Adatgyűjtés és elemzés: Használjon érzékelő adatokat és nagy adat -elemzést a folyamatban lévő folyamat optimalizálásához.

Távoli megfigyelés: Hozzon létre távoli megfigyelő rendszereket a berendezések rendellenességeinek és a környezeti változások valós időben történő észlelésére.

6.2 Innováció a szerszámban és a felszerelésben

Nagy pontosságú szerszámok: Használjon CNC megmunkálási és lézermérési technológiát, hogy kiváló pontossággal és kiegyensúlyozott áramlási csatornákkal előállítsa a DIE-t.

Berendezések fejlesztése: Fektessen be nagy teljesítményű extruderekbe, méretezőgépekbe és hűtőrendszerekbe az általános folyamat stabilitásának javítása érdekében.

Környezetbarát technológia: Energiahatékony, alacsony kibocsátású gépek fogadása a környezetvédelmi előírások teljesítése érdekében.

6.3 Alapanyag és készítmény optimalizálása

Minőségi alapanyagok: Partner a jó hírű beszállítókkal a stabil PE gyanta minőségének biztosítása érdekében.

Tudományos készítmény: Használjon kísérleti adatokat a készítmények optimalizálására, biztosítva az adalékanyagok és a töltőanyagok diszpergálását.

K + F innováció: Összpontosítson az új PE -anyagok fejlesztésére és a termékek versenyképességének javítása érdekében módosító folyamatok fejlesztésére.

6.4 Képzés és műszaki támogatás

Szakmai képzés: Rendszeres képzéseket folytat a szolgáltatók és a műszaki személyzet számára a folyamat megértésének és a paraméterek kezelésének javítása érdekében.

Műszaki támogatás: Hozzon létre egy robusztus értékesítés utáni szolgáltatási hálózatot a termelési problémák gyors megoldásához.

Ipari együttműködés: Vegyen részt az ipari konferenciákon és a kiállításokon a legújabb technológia és a bevált gyakorlatok cseréje érdekében.

7. Következtetés

A durva, hullámos felületek megjelenése az extrudált PE -csöveken sokrétű kérdés, amely olyan tényezőkből fakad, mint például az extrudálási folyamatvezérlés, a szerszám kialakítása, a hűtőrendszer, az alapanyag minősége és a berendezések karbantartása. Ezen felszíni hibák hatékony megoldása érdekében a gyártóknak átfogó stratégiát kell elfogadniuk, amely magában foglalja:

Az extrudálási folyamatvezérlés optimalizálása: Stabilizálja a hőmérsékletet, a nyomást és a csavarsebességet az egyenletes olvadékáram biztosítása érdekében.

A szerszám- és áramlási csatorna kialakításának javítása: Fokozza a szerszámok pontosságát és befejezését, hogy garantálja a kiegyensúlyozott anyag eloszlást.

Az egyenletes hűtés és a méretezés biztosítása: A zónás hűtés és akár a vízáramlás végrehajtása a következetes csövek zsugorodásának elősegítése érdekében.

Szigorúan ellenőrzi a nyersanyagokat és a készítményt: Használjon kiváló minőségű gyantákat és egyenletesen vegyes adalékanyagokat a következetes olvadék tulajdonságainak fenntartásához.

A berendezések karbantartása és a környezeti megfigyelés javítása: Rendszeresen szervizelje a berendezéseket és stabilizálja a műhely körülményeit a folyamat teljes konzisztenciájának biztosítása érdekében.

Ezen intézkedések végrehajtásával a gyártók nemcsak a felszíni fodrozódási problémát oldhatják meg, hanem jelentősen növelik a termék minőségét és a termelés hatékonyságát, ezáltal javítva a piaci versenyképességet.

Ha vállalata hasonló problémákat tapasztal, kérjük, ne habozzon kapcsolatba lépni velünk a szakmai technikai támogatás és a testreszabott megoldások érdekében. Csapatunk elkötelezett amellett, hogy átfogó szolgáltatásokat nyújtson - a folyamat optimalizálásától a berendezések fejlesztéséig -, amelyek lehetővé teszik a versenypiacon való maradást.