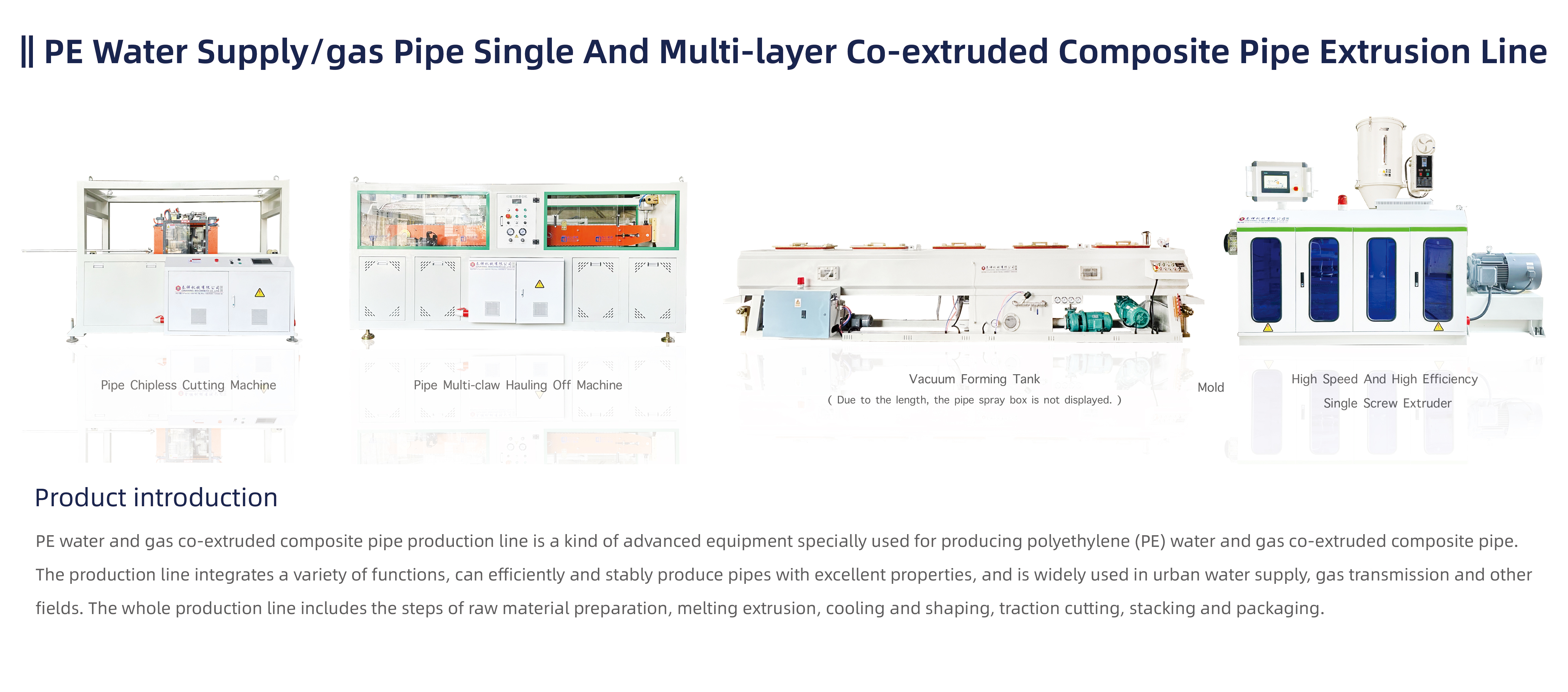

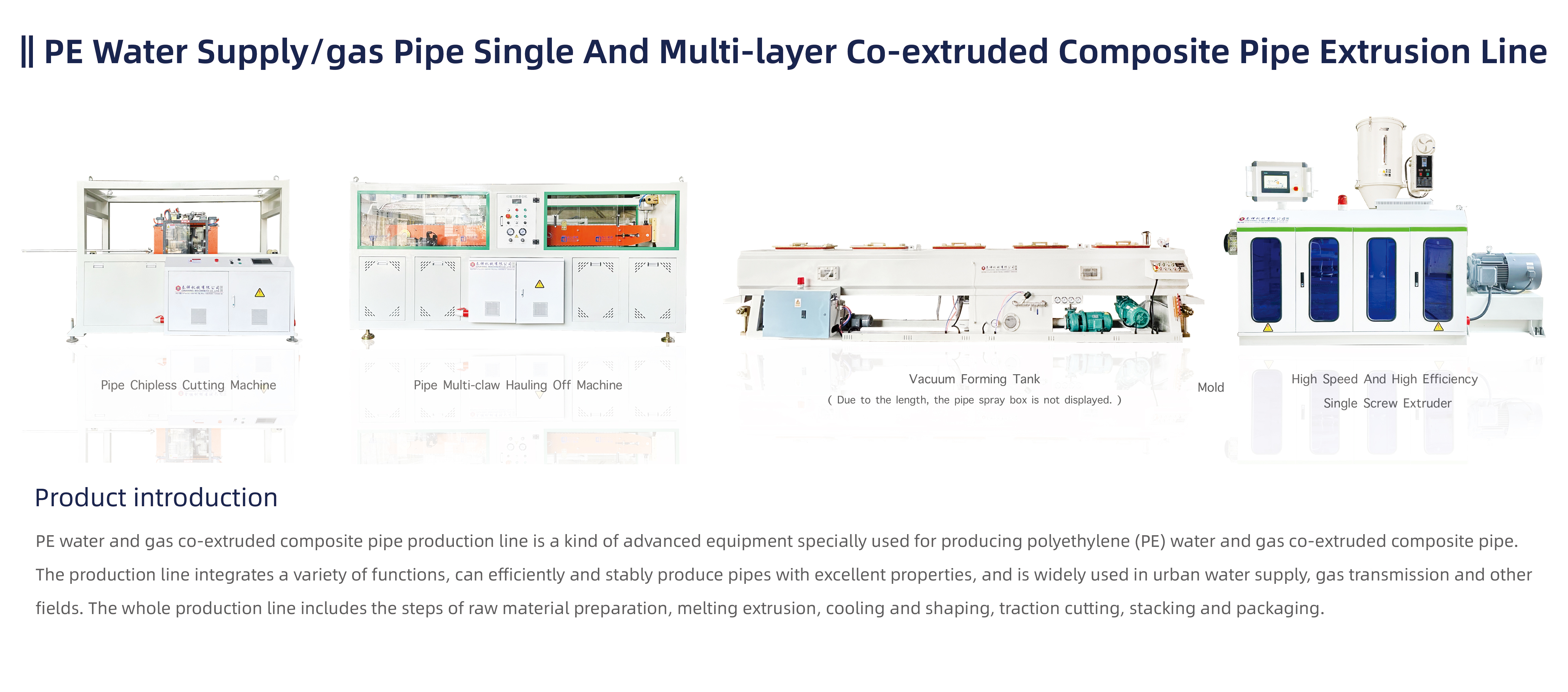

1. Einführung

In PE- Rohrleitungen für Plastikrohr sind auf dem Markt aufgrund ihrer hervorragenden Korrosionsbeständigkeit, Flexibilität und umweltfreundlichen Eigenschaften sehr bevorzugt. Viele Hersteller stoßen jedoch während des Extrusionsprozesses auf ein problematisches Problem - PE -Rohre mit rauen Oberflächen und sichtbaren Wellen. Dies beeinflusst nicht nur die ästhetische Qualität des Produkts, sondern kann auch die mechanischen Eigenschaften, die Versiegelungsleistung und die anschließende Montage negativ beeinflussen, was möglicherweise zu Kundenbeschwerden und Markenbildverschlechterungen führt.

Für Branchenfachleute ist die genaue Identifizierung der Ursache und die Einführung gezielter Korrekturmaßnahmen von wesentlicher Bedeutung, um die Produktionseffizienz zu verbessern, die Nacharbeit zu verringern und die Produktqualität sicherzustellen. Dieser Artikel enthält eine eingehende Analyse der Gründe für die Ripple- und Rauheitsprobleme bei extrudierten PE-Rohren aus mehreren Winkeln, einschließlich Extrusionsprozess, Design, Kühlsystem, Rohstoffen und Gerätewartung sowie umfassende Lösungen und Optimierungsempfehlungen.

Dieser Artikel wurde für Plastikrohrhersteller entwickelt, die auf die USA und die globalen Märkte abzielen. Egal, ob Sie ein Anlagentechniker, ein Produktionsleiter oder ein Qualitätscontroller sind, Sie finden wertvolle Erkenntnisse, die Ihrem Unternehmen helfen, sich in einem wettbewerbsfähigen Markt abzuheben.

2. Häufige Probleme im PE -Rohr -Extrusionsprozess

Die Oberflächenqualität von PE -Rohren wird durch verschiedene Faktoren während der Produktion beeinflusst. Im Folgenden analysieren wir die Hauptprobleme und die spezifischen Ursachen, die zu rensigen und rauen Oberflächen führen.

2.1 Extrusionsprozesskontrollprobleme

Beschreibung:

Der Strömungszustand des geschmolzenen Kunststoffs im Inneren des Würfels bestimmt direkt die Oberflächenqualität der Rohre. Eine unzureichende Kontrolle von Temperatur, Druck, Extrusionsgeschwindigkeit und Schraubenrotation kann zu einem ungleichmäßigen Schmelzstrom führen, was zu einer Ripple -Bildung führt.

Mögliche Ursachen:

Temperaturschwankungen: Inkonsistente Erwärmung oder ein defektes Temperaturkontrollsystem können dazu führen, dass bestimmte Bereiche zu heiß oder zu kalt sind, was zu drastischen Veränderungen der Schmelzviskosität und zu lokalisierten Flussunterschieden führt.

Unstabiler Druck: Unter starker Belastung kann der Extruder Schwankungen des Schmelzdrucks aufweisen, was in einigen Bereichen nach dem Austritt des Würfels ungleichmäßiges Schrumpfen verursacht.

Inkonsistente Schraubengeschwindigkeit: Ungenauige Steuerung der Extruderschraubengeschwindigkeit führt zu einer intermittierenden Schmelzversorgung und erzeugt diskontinuierliche Schichten.

Unzureichende Materialmischung: Unebenes Mischen von Rohstoffen am Futtereinlass führt zu unausgeglichenen Materialverhältnissen und beeinflusst den Schmelzzustand.

Lösungen:

Kalibrieren Sie regelmäßig das Temperaturkontrollsystem, um eine gleichmäßige Erwärmung zu gewährleisten.

Verwenden Sie hochpräzise Sensoren, um den Extrusionsdruck zu überwachen und Prozessparameter unverzüglich anzupassen.

Steuern Sie genau die Schraubengeschwindigkeit, um eine stabile Vorschubrate aufrechtzuerhalten.

Optimieren Sie das Rohstoffmischsystem, um eine konsistente Formulierung zu gewährleisten.

2.2 Defekte für Sterbe und Flow -Kanal -Design

Beschreibung:

Der Würfel ist ein kritisches Element bei der Rohrbildung; Das Design und die Bearbeitung Präzision beeinflussen direkt das Erscheinungsbild des Endprodukts. Ein schlechter Ausgang des Durchflusskanals oder asymmetrischer Stempelausgang kann zu wackelten Oberflächen auf PE -Rohren führen.

Mögliche Ursachen:

Unzureichender Strömungskanal -Design: Ein zu enger oder zu schlecht abgewinkelter Flusskanal kann den Schmelzfluss einschränken und eine lokalisierte Spannungskonzentration verursachen.

Verschleiß oder Schäden: Langzeitverbrauch kann zu ungleichmäßigen Verschleiß, Kratzern oder Dellen auf der Würfelfläche führen, was zu einer ungleichmäßigen Rohroberfläche führt.

Mangel an Bearbeitungsgenauigkeit: Schlechte Herstellungsprozesse und große Toleranzen können in den Stempelkomponenten zu Missvereinbarungen führen, was sich auf die Rohrbildung auswirkt.

Lösungen:

Bewerten Sie das Design des Flusskanals neu und optimieren Sie sie, um einen gleichmäßigen Schmelzfluss zu gewährleisten.

Überprüfen Sie regelmäßig die Würfeloberfläche und reparieren oder ersetzen Sie abgenutzte Komponenten rechtzeitig.

Verbessern Sie den Bearbeitungsprozess, um die Präzision und Oberflächenfinish zu verbessern.

2.3 Probleme mit Kühl- und Größensystemen

Beschreibung:

Nach der Extrusion betreten PE -Rohre die Kühl- und Größenphase. Eine ungleichmäßige Kühlung ist ein wesentlicher Faktor, der Oberflächenwellen verursacht. Wenn das Kühlsystem schlecht gestaltet ist oder der Wasserfluss ungleichmäßig ist, schrumpft das Rohr beim Abkühlen ungleichmäßig, was zu einer unregelmäßigen Oberfläche führt.

Mögliche Ursachen:

Unebene Kühlwassertemperatur: Ein signifikanter Temperaturgradient im Kühltank kann in verschiedenen Teilen des Rohrs zu unterschiedlichen Kühlraten führen.

Ungleichartiges Wasserfluss: Ein unausgeglichenes Wasserzirkulationsdesign kann in bestimmten Bereichen zu einem schwachen Fluss führen, wodurch die Kühlungseffizienz verringert wird.

Probleme mit der Größengeräte: Eine unzureichende Einstellung von Vakuum- oder Rollengrößensystemen kann ebenfalls Oberflächenwolken verursachen.

Lösungen:

Optimieren Sie das Kühltankdesign, um eine gleichmäßige Wassertemperatur zu gewährleisten. Erwägen Sie, die Zonentemperaturregelung zu verwenden.

Verbessern Sie das Wasserzirkulationssystem, um eine sogar Wasserverteilung im gesamten Tank zu gewährleisten.

Passen Sie die Parameter der Größengeräte an, um einen gleichmäßigen Druck während der Rohrbildung anzuwenden.

2.4 Rohstoff- und Formulierungsprobleme

Beschreibung:

Die Qualität der Rohstoffe und das Formulierungsverhältnis beeinflussen direkt die Schmelzflusseigenschaften und die endgültige Oberflächenqualität des Produkts. Variationen im Schmelzindex des PE -Harzes oder der ungleichmäßigen Dispersion von Additiven und Füllstoffen können Oberflächenwellen verursachen.

Mögliche Ursachen:

Schwankungen des Schmelzindex: Unterschiede im Schmelzindex zwischen Stapeln von PE -Harz können zu inkonsistenten Schmelzfluss führen.

Unebenes additives Mischen: Eine schlechte Dispersion von Antioxidantien, Schmiermitteln oder Füllstoffen kann zu lokalisierten Leistungsvariationen führen.

Falsches Formulierungsdesign: Inkompatible Formulierungen können während der Extrusion eine Phasentrennung durchführen.

Lösungen:

Strikt steuern Sie eingehende Rohstoffqualität, um einen stabilen Schmelzindex zu gewährleisten.

Verwenden Sie hochwertige Zusatzstoffe und sorgen Sie für eine gründliche Vorauszahlung. Betrachten Sie bei Bedarf Online -Mixgeräte.

Neu bewerten und optimieren Sie die Formulierung, um die Kompatibilität und Stabilität zwischen allen Komponenten sicherzustellen.

2.5 Wartung von Geräten und Umwelteinflüsse

Beschreibung:

Alterungsgeräte, unzureichende Wartung und schwankende Umgebungstemperatur und Luftfeuchtigkeit können den Extrusionsprozess negativ beeinflussen und letztendlich zu rauen und wackelten Oberflächen auf PE -Rohren führen.

Mögliche Ursachen:

Ausrüstungsverschleiß und -alterung: Im Laufe der Zeit können Extruder-, Sterben- und Kühlsysteme sich verschlechtern und die betriebliche Präzision beeinflussen.

Umweltschwankungen: Instabile Workshop -Temperaturen und Luftfeuchtigkeit können zu einer ungleichmäßigen Kühlung und Schrumpfung führen.

Fertigkeitsmangel bei Bedienerkenntnissen: Unerfahrenheit in der Gerätekalibrierung und Parameteranpassungen können zu suboptimalen Prozesseinstellungen führen.

Lösungen:

Planen Sie regelmäßige Wartung und Inspektionen, um die Ausrüstung in optimalem Zustand zu halten.

Verbessern Sie die Umweltüberwachung und installieren Sie bei Bedarf Temperatur- und Feuchtigkeitskontrollsysteme im Workshop.

Investieren Sie in die Schulung des Bedieners, um eine ordnungsgemäße Anpassung und Verwaltung von Prozessparametern sicherzustellen.

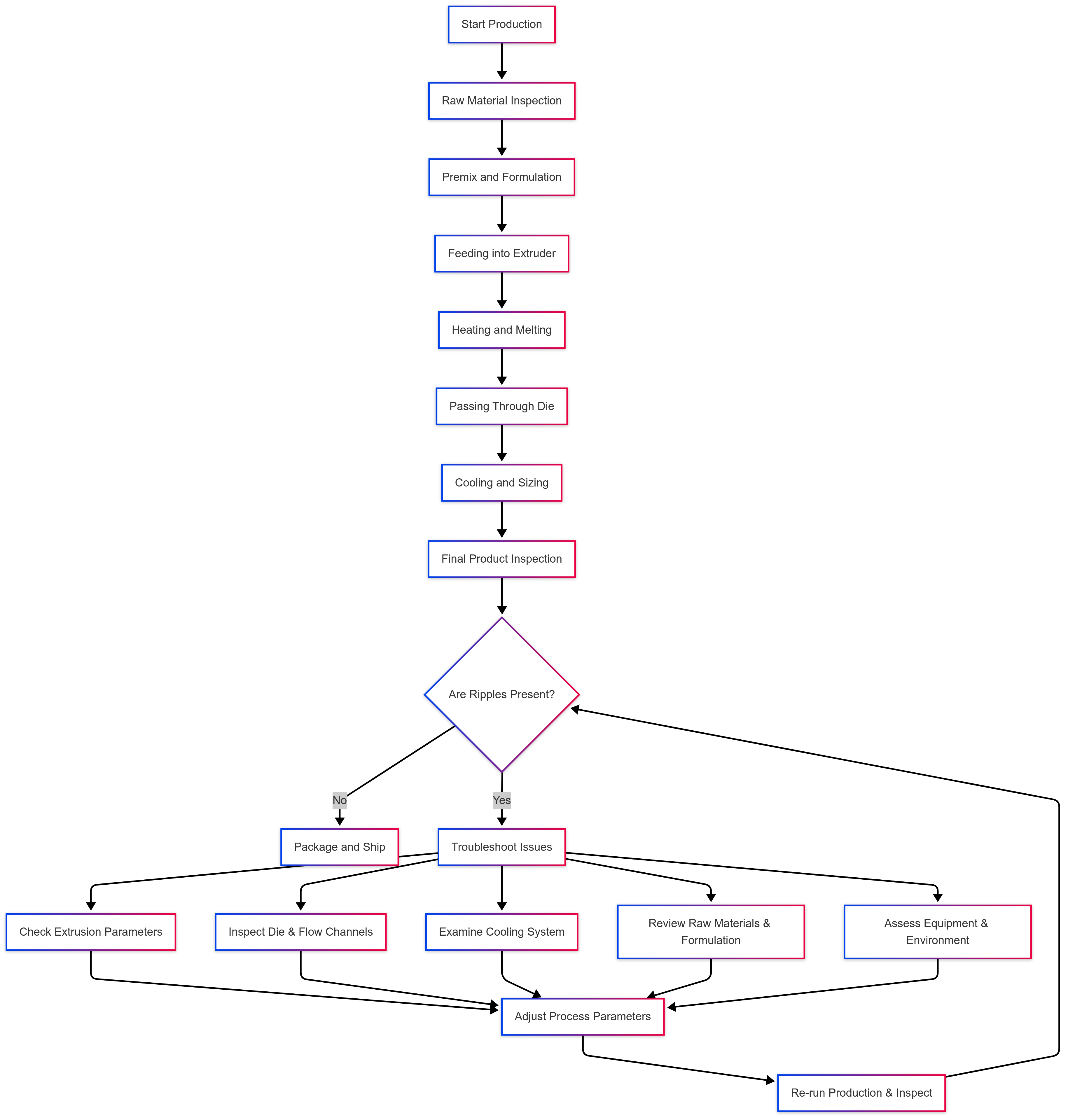

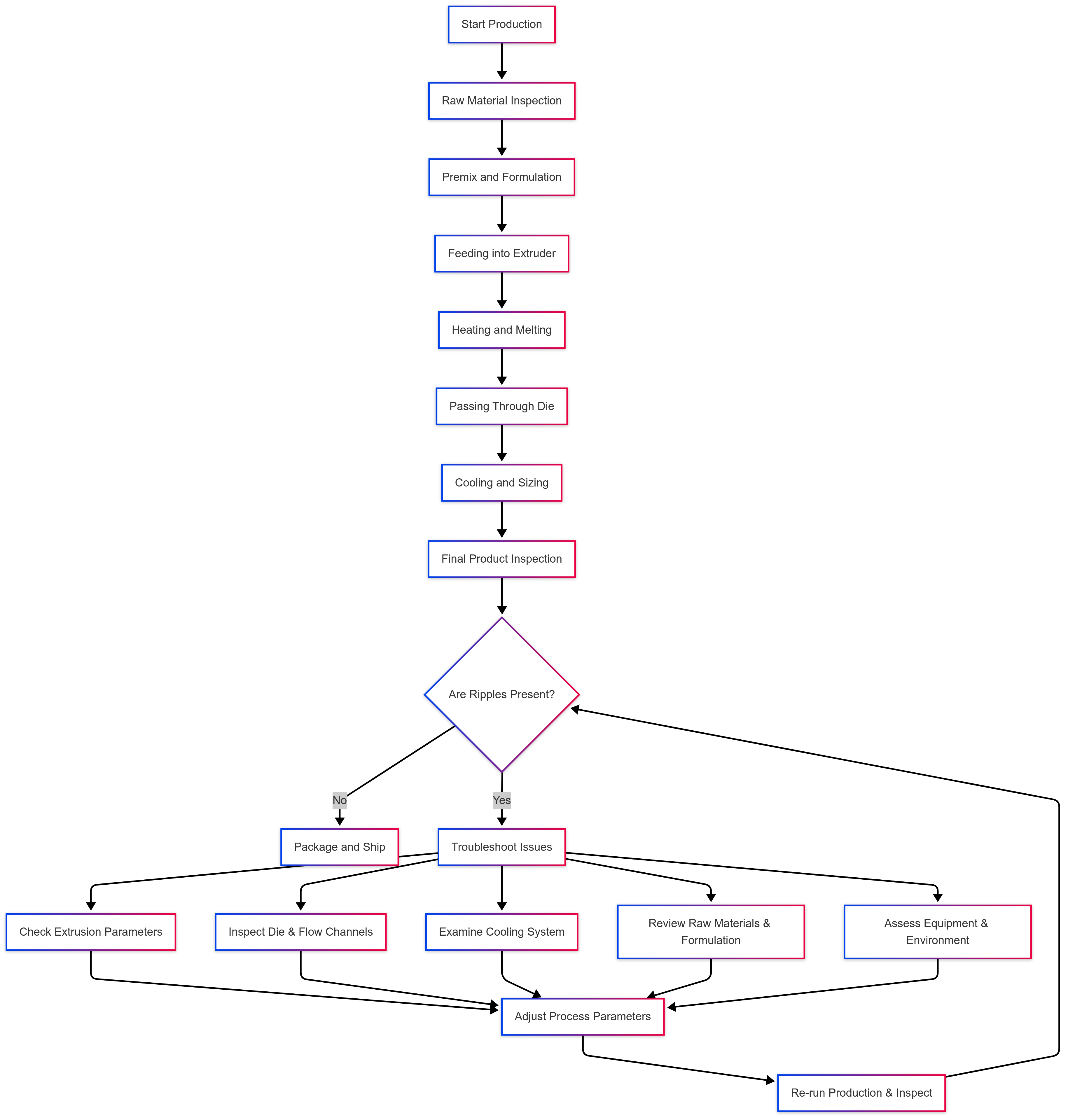

3.. Fehlerbehebung und Diagnoseprozess

Um den Herstellern bei extrudierten PE-Rohren systematisch das Problem der Ripple zu diagnostizieren und zu beheben, skizzieren das folgende Flow-Diagramm- und Checklist einen Schritt-für-Schritt-Prozessbehebungsprozess.

3.1 Extrusionsprozess und Fehlerbehebung mit dem Flussdiagramm

3.2 Checkliste für Fehlerbehebung (Kugelliste)

Schritt 1: Rohstoffüberprüfung

Stellen Sie sicher, dass der PE -Harz -Schmelzindex dem erforderlichen Standard entspricht.

Bestätigen Sie, dass Additive und Füllstoffe einheitlich gemischt sind.

Schritt 2: Extruder -Parameterprüfung

Überwachen Sie die Temperaturverteilung entlang der Heizzonen des Extruders.

Stellen Sie sicher, dass die Schraubgeschwindigkeit konsistent und stabil ist.

Beobachten Sie die Schmelztruckkurve für alle Schwankungen.

Schritt 3: Inspektion des Sterbungs- und Flusskanals

Untersuchen Sie den Würfel auf Anzeichen von Verschleiß, Kratzern oder Schäden.

Bestätigen Sie, dass das Flow -Kanal -Design optimal und frei von Blockaden ist.

Schritt 4: Untersuchung des Kühlsystems

Überprüfen Sie, ob der Kühltank die gleichmäßige Wassertemperatur über alle Zonen hält.

Stellen Sie sicher, dass das Wasserzirkulationssystem über den Tank gleichmäßig fließt.

Schritt 5: Wartung der Ausrüstung und Umweltbewertung

Stellen Sie sicher, dass Extruder und Größengeräte regelmäßig gewartet werden.

Überwachen Sie die Workshop -Temperatur und Feuchtigkeit auf Stabilität.

4. Datenanalyse und vergleichende Zusammenfassung

Im Folgenden finden Sie eine umfassende Tabelle, in der die verschiedenen Problemkategorien, ihre potenziellen Ursachen und entsprechenden Lösungen zusammengefasst sind.

| Kategorie |

mögliche Ursachen |

empfohlene Lösungen |

| Extrusionsprozesskontrolle |

Temperaturschwankungen, instabiler Druck, inkonsistente Schraubengeschwindigkeit, schlechte Mischung |

Kalibrieren Sie die Temperaturregelung, verwenden Sie präzise Sensoren, optimieren Sie das Mischen |

| Die Designen des Stanzes & Flow -Kanals |

Schlechtes Strömungskanal -Design, Verschleiß/Beschädigung, Präzision mit geringer Bearbeitung |

Neugestaltung sterben, inspizieren und reparieren, die Präzision der Bearbeitung verbessern |

| Kühlsystem |

Ungleichmäßige Kühlwassertemperatur, ungleichmäßiger Wasserfluss, Größenvorrichtungsprobleme |

Optimieren Sie den Kühltank, implementieren |

| Rohstoffe und Formulierung |

Harzschmelzindexvariationen, ungleichmäßige additive Dispersion, schlechte Formulierungsdesign |

Erzwingen Sie strenge Rohstoffqualitätskontrolle, Vormix-Additive, Formulierung optimieren |

| Ausrüstung und Umgebung |

Ausrüstungalterung, unzureichende Wartung, schwankende Workshop -Bedingungen, Unerfahrenheit des Bedieners |

Regelmäßige Wartung, Umweltüberwachung, verbesserte Schulung |

Diese vergleichende Analyse betont, dass die Behandlung des Ripple -Problems in extrudierten PE -Pipes einen ganzheitlichen Ansatz erfordert, der auf alle Aspekte des Produktionsprozesses abzielt.

5. Fallstudien und praktische Erfahrung

5.1 Fallstudie 1: Temperaturkonsistenz, die zu Oberflächenwellen führt

Hintergrund: Ein Hersteller beobachtete unregelmäßige Wellen auf der Oberfläche seiner PE -Rohre. Eine Untersuchung ergab signifikante Temperaturunterschiede in verschiedenen Zonen des Extruders.

Ursache: Alterungserheizelemente und fehlerhafte Temperatursensoren verursachten eine verzögerte Reaktion und eine inkonsistente Erwärmung.

Maßnahmen ergriffen:

Verbesserte das Heizsystem und ersetzte die Sensoren durch hochpräzierende Modelle.

Neukalibrierte Temperaturkontrollen über alle Zonen.

Implementierte Echtzeit-Temperaturüberwachung während der Produktion.

Ergebnisse: Nach der Einstellung zeigten die Rohre eine deutlich glattere Oberfläche, wobei das Ripple-Problem wesentlich verringert wurde.

5.2 Fallstudie 2: Ungleichgewicht des Kühlsystems, das Oberflächendefekte verursacht

Hintergrund: Eine andere Fabrik erlebte aufgrund von Kühlproblemen auf den Rohrflächen eine bemerkenswerte Unebenheit auf den Rohroberflächen.

Ursache: Das Design des Kühltanks führte zu einem ungleichmäßigen Wasserfluss, was zu ungleichmäßigen Kühlraten über dem Rohr führte.

Maßnahmen ergriffen:

Umkühlungstank neu gestaltet, um eine zonierte Temperaturregelung zu integrieren.

Installierte zusätzliche Zirkulationspumpen, um eine gleichmäßige Wasserverteilung zu gewährleisten.

Eingepackter Größengerätedruck, um das verbesserte Kühlsystem zu ergänzen.

Ergebnisse: Das verbesserte Kühlsystem führte zu einer deutlichen Abnahme der Oberflächendefekte und einer höheren Qualitätsausbeute.

5.3 Zusammenfassung der praktischen Erfahrung

Multi-Faktor-Wechselwirkung: Die endgültige Produktqualität wird durch den kombinierten Effekt von Extrusionsparametern, dem Stanzentwurf, der Kühlung, den Rohstoffen und dem Ausrüstungszustand beeinflusst.

Echtzeitüberwachung: Die kontinuierliche Überwachung von Prozessparametern ist entscheidend für die frühzeitige Erkennung von Anomalien.

Systematische Optimierung: Es ist unzureichend, isolierte Probleme zu beheben. Ein umfassender und integrierter Ansatz liefert die besten Ergebnisse.

6. Optimierungsempfehlungen und zukünftige Trends

Um die Qualität der PE -Rohrproduktion kontinuierlich zu verbessern, sollten die Hersteller die folgenden Empfehlungen und zukünftigen Trends berücksichtigen:

6.1 Prozessautomatisierung und intelligente Überwachung

Automatisierte Steuerelemente: Implementieren Sie SPS- und DCS -Systeme, um eine präzise Steuerung über Extrusions-, Kühl- und Größenprozesse zu erreichen.

Datenerfassung und -analyse: Verwenden Sie Sensordaten und Big Data Analytics für die laufende Prozessoptimierung.

Fernüberwachung: Festlegen von Fernüberwachungssystemen, um Geräteanomalien und Umweltveränderungen in Echtzeit zu erkennen.

6.2 Innovation in Würfel und Ausrüstung

Hochvorbereitete Sterbe: Verwenden Sie die CNC-Bearbeitung und die Lasermessungstechnologie, um Stanze mit überlegener Genauigkeit und ausgewogener Durchflusskanäle zu erzeugen.

Geräte-Upgrades: Investieren Sie in Hochleistungs-Extruder, Größengeräte und Kühlsysteme, um die Gesamtprozessstabilität zu verbessern.

Umweltfreundliche Technologie: Übereinstimmung mit energieeffizienten Maschinen mit niedriger Aufnahme, um die Umweltstandards zu erfüllen.

6.3 Rohstoff- und Formulierungsoptimierung

Qualitäts Rohstoffe: Partner mit renommierten Lieferanten, um eine stabile Qualität der PE -Harz zu gewährleisten.

Wissenschaftliche Formulierung: Verwenden Sie experimentelle Daten, um die Formulierungen zu optimieren und sogar die Dispersion von Additiven und Füllstoffen zu gewährleisten.

F & E -Innovation: Konzentrieren Sie sich auf die Entwicklung neuer PE -Materialien und Modifikationsprozesse, um die Wettbewerbsfähigkeit der Produkte zu steigern.

6.4 Schulungen und technische Unterstützung

Professionelle Schulungen: Führen Sie regelmäßige Schulungssitzungen für Betreiber und technische Mitarbeiter durch, um das Verständnis des Prozesses und das Parametermanagement zu verbessern.

Technischer Support: Erstellen Sie ein robustes After-Sales-Service-Netzwerk, um Produktionsprobleme schnell zu lösen.

Zusammenarbeit in der Branche: Nehmen Sie an Branchenkonferenzen und Handelsshows teil, um die neuesten Technologien und Best Practices auszutauschen.

7. Schlussfolgerung

Das Erscheinungsbild von rauen, gekräuselten Oberflächen auf extrudierten PE -Rohren ist ein facettenreiches Problem, das sich aus Faktoren wie Extrusionsprozessregelung, Design, Kühlsystem, Rohstoffqualität und Wartung der Geräte ergibt. Um diese Oberflächenfehler effektiv zu beheben, müssen die Hersteller eine umfassende Strategie anwenden, die umfasst:

Optimierung der Extrusionsprozessregelung: Stabilisieren Sie Temperatur, Druck und Schraubengeschwindigkeit, um einen gleichmäßigen Schmelzstrom zu gewährleisten.

Verbesserung des Stempel- und Flusskanal -Designs: Verbesserung der Präzision und des Finishs von Stanze, um eine ausgewogene Materialverteilung zu gewährleisten.

Gewährleistung einer gleichmäßigen Kühlung und Größe: Implementieren von Zonenabkühlung und sogar Wasserfluss, um eine konsistente Rohrschrumpfung zu fördern.

Strikt steuern Rohstoffe und Formulierung: Verwenden Sie hochwertige Harze und gleichmäßig gemischte Additive, um konsistente Schmelzeigenschaften aufrechtzuerhalten.

Verbesserung der Wartung der Geräte und der Umweltüberwachung: regelmäßig Serviceausrüstung und stabilisieren die Workshop -Bedingungen, um die allgemeine Prozesskonsistenz sicherzustellen.

Durch die Implementierung dieser Maßnahmen können Hersteller nicht nur das Problem der Oberflächenwelligkeit lösen, sondern auch die Produktqualität und die Produktionseffizienz erheblich steigern, wodurch die Wettbewerbsfähigkeit des Marktes verbessert wird.

Wenn Ihr Unternehmen ähnliche Probleme hat, zögern Sie bitte nicht, uns für professionelle technische Unterstützung und maßgeschneiderte Lösungen zu kontaktieren. Unser Team setzt sich für umfassende Dienstleistungen ein - von der Prozessoptimierung bis hin zu Geräte -Upgrades -, dass Sie auf dem Wettbewerbsmarkt weiterhin weiter bleiben.