1. Giriş

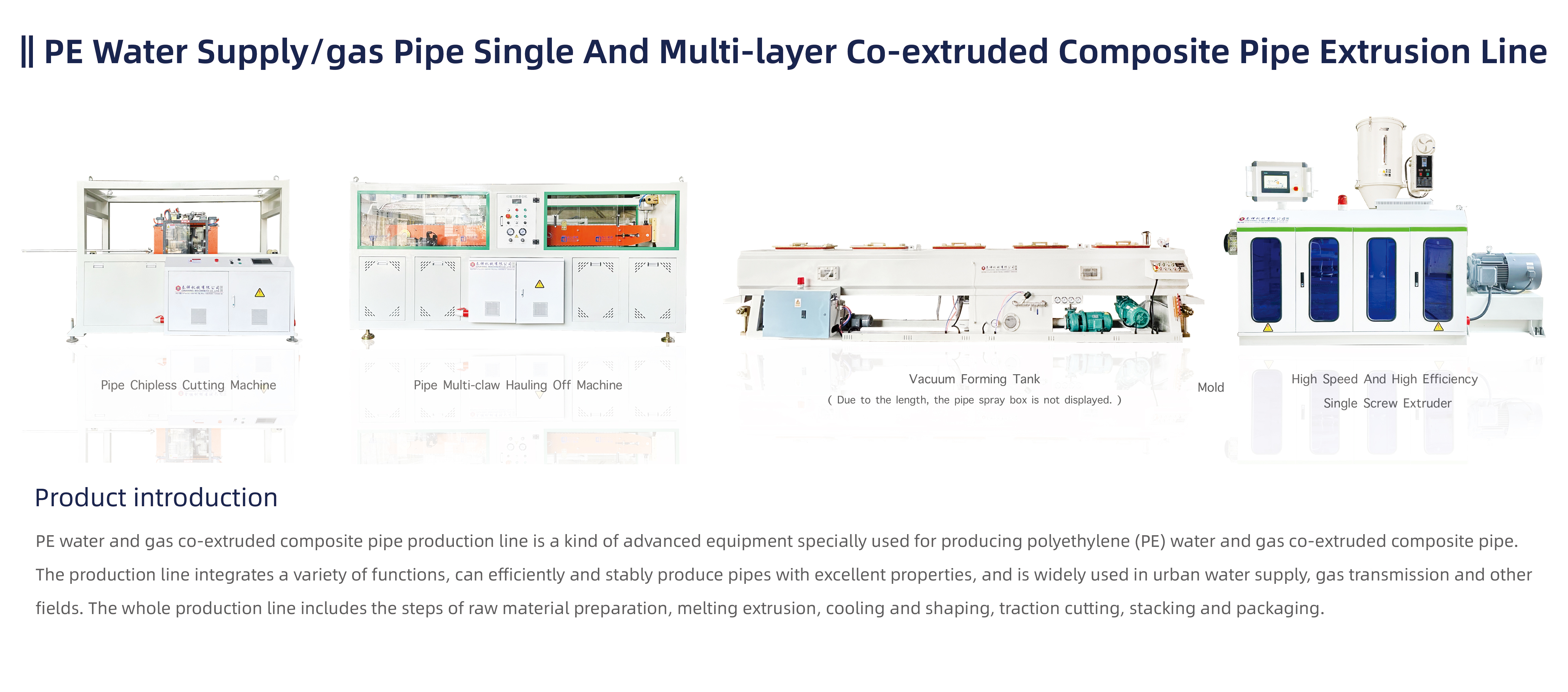

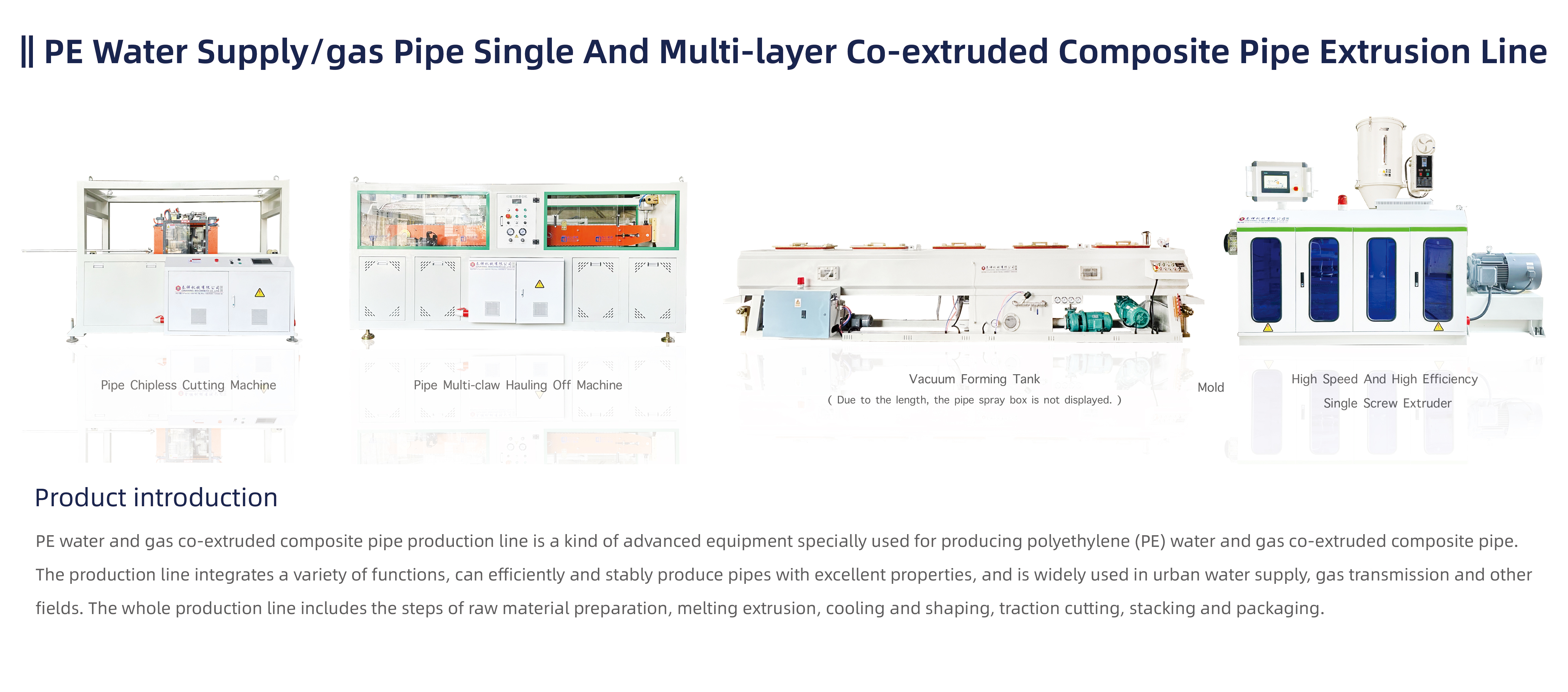

İçinde Plastik boru üretimi , PE boruları mükemmel korozyon direnci, esneklik ve çevre dostu özellikleri nedeniyle piyasada çok tercih edilmektedir. Bununla birlikte, birçok üretici ekstrüzyon işlemi sırasında zahmetli bir sorunla karşılaşır - kaba yüzeylere ve görünür dalgalanmalara sahip PE boruları. Bu sadece ürünün estetik kalitesini etkilemekle kalmaz, aynı zamanda mekanik özellikleri, sızdırmazlık performansını ve müteakip montajı olumsuz etkileyebilir, bu da potansiyel olarak müşteri şikayetlerine ve marka imajı bozulmasına yol açar.

Endüstri profesyonelleri için, temel nedenin doğru bir şekilde tanımlanması ve hedeflenen düzeltici önlemler almak, üretim verimliliğini artırmak, yeniden çalışmayı azaltmak ve ürün kalitesini sağlamak için gereklidir. Bu makale, ekstrüzyon işlemi, kalıp tasarımı, soğutma sistemi, hammadde ve ekipman bakımı dahil olmak üzere ekstrüde PE borularındaki dalgalanma ve pürüzlülük sorunlarının arkasındaki nedenlerin derinlemesine bir analizini sunmaktadır.

Bu makale ABD ve küresel pazarları hedefleyen plastik boru üreticileri için tasarlanmıştır. Bir tesis teknisyeni, üretim müdürü veya kalite denetleyicisi olun, şirketinizin rekabetçi bir pazarda öne çıkmasına yardımcı olacak değerli bilgiler bulacaksınız.

2. PE borusu ekstrüzyon işleminde yaygın sorunlar

PE borularının yüzey kalitesi üretim sırasında çeşitli faktörlerden etkilenir. Aşağıda, dalgalı ve pürüzlü yüzeylere yol açan ana sorunları ve spesifik nedenleri analiz ediyoruz.

2.1 Ekstrüzyon Süreç Kontrol Sorunları

Açıklama:

Erimiş plastiğin kalıp içindeki akış durumu doğrudan boruların yüzey kalitesini belirler. Sıcaklık, basınç, ekstrüzyon hızı ve vida dönüşünün yetersiz kontrolü, eşit olmayan eriyik akışına yol açarak dalgalanma oluşumuna neden olabilir.

Olası nedenler:

Sıcaklık dalgalanmaları: Tutarsız ısıtma veya kusurlu bir sıcaklık kontrol sistemi, belirli alanların çok sıcak veya çok soğuk olmasına neden olabilir, bu da eriyik viskozitesinde ve lokal akış farklılıklarında sert değişikliklere yol açabilir.

Kararsız basınç: Ağır yük altında, ekstrüder eriyik basıncında dalgalanmalar yaşayabilir ve kalıptan çıktıktan sonra bazı bölgelerde eşit olmayan büzülmeye neden olabilir.

Tutarsız vida hızı: Ekstrüder vidası hızının yanlış kontrolü, aralıklı bir eriyik beslemesiyle sonuçlanır ve süreksiz katmanlar oluşturur.

Yetersiz malzeme karıştırma: Besleme girişindeki hammaddelerin eşit olmayan karıştırılması dengesiz malzeme oranlarına yol açar ve erime durumunu etkiler.

Çözümler:

Düzgün ısıtma sağlamak için sıcaklık kontrol sistemini düzenli olarak kalibre edin.

Ekstrüzyon basıncını izlemek ve işlem parametrelerini derhal ayarlamak için yüksek hassasiyetli sensörler kullanın.

Kararlı bir besleme hızını korumak için vida hızını tam olarak kontrol edin.

Tutarlı bir formülasyon sağlamak için hammadde karıştırma sistemini optimize edin.

2.2 Die ve Flow kanalı tasarım kusurları

Açıklama:

Die, boru oluşturmada kritik bir unsurdur; Tasarımı ve işleme hassasiyeti son ürünün görünümünü doğrudan etkiler. Kötü akış kanalı tasarımı veya asimetrik kalıp çıkışı, PE borularında dalgalı yüzeylere neden olabilir.

Olası nedenler:

Yetersiz akış kanalı tasarımı: Çok dar veya yanlış açılı bir akış kanalı eriyik akışını kısıtlayabilir ve lokalize stres konsantrasyonuna neden olabilir.

Kalıp Aşınma veya Hasar: Uzun süreli kullanım, kalıp yüzeyinde eşit olmayan aşınma, çizikler veya eziklere yol açabilir ve bu da düzensiz bir boru yüzeyine neden olabilir.

İşleme hassasiyeti eksikliği: Kötü kalıp üretim süreçleri ve büyük toleranslar, kalıp bileşenlerinde boru oluşumunu etkileyerek uyumsuzluklara neden olabilir.

Çözümler:

Düzgün eriyik akışını sağlamak için kalıp akış kanalı tasarımını yeniden değerlendirin ve optimize edin.

Düzenli olarak kalıp yüzeyini inceleyin ve aşınmış bileşenleri zamanında onarın veya değiştirin.

Hassasiyet ve yüzey kaplamasını iyileştirmek için kalıp işleme işlemini geliştirin.

2.3 Soğutma ve Boyutlandırma Sistemi sorunları

Açıklama:

Ekstrüzyondan sonra PE boruları soğutma ve boyutlandırma aşamasına girer. Eşit olmayan soğutma, yüzey dalgalanmalarına neden olan önemli bir faktördür. Soğutma sistemi kötü tasarlanmışsa veya su akışı düzensizse, boru soğutma sırasında düzensiz bir şekilde küçülür ve düzensiz bir yüzeye yol açar.

Olası nedenler:

Eşit olmayan soğutma su sıcaklığı: Soğutma tankı içindeki önemli bir sıcaklık gradyanı, borunun çeşitli kısımlarında farklı soğutma oranlarına neden olabilir.

Tek tip olmayan su akışı: Dengesiz bir su dolaşımı tasarımı, belirli alanlarda zayıf akışa neden olabilir ve soğutma verimliliğini azaltır.

Boyutlandırma cihazı sorunları: Vakum veya silindir boyutlandırma sistemlerinin yetersiz ayarlanması da yüzey dalgalanmasına neden olabilir.

Çözümler:

Düzgün su sıcaklığı sağlamak için soğutma tankı tasarımını optimize edin; Zonlu sıcaklık kontrolünü kullanmayı düşünün.

Tank boyunca su dağılımını bile garanti etmek için su dolaşım sistemini geliştirin.

Boru oluşumu sırasında düzgün basınç uygulamak için boyutlandırma ekipmanının parametrelerini ayarlayın.

2.4 Hammadde ve Formülasyon Sorunları

Açıklama:

Hammaddelerin kalitesi ve formülasyon oranı, eriyik akış özelliklerini ve ürünün nihai yüzey kalitesini doğrudan etkiler. PE reçinesinin eriyik indeksindeki varyasyonlar veya katkı maddelerinin ve dolgu maddelerinin eşit olmayan dağılımı yüzey dalgalanmalarına neden olabilir.

Olası nedenler:

Eriyik indeks dalgalanmaları: PE reçinesi grupları arasındaki eriyik indeksindeki farklılıklar tutarsız eriyik akışına yol açabilir.

Eşitsiz katkı maddesi karıştırma: Antioksidanların, yağlayıcıların veya dolgu maddelerinin zayıf dağılımı lokal performans varyasyonlarına yol açabilir.

Yanlış formülasyon tasarımı: Uyumsuz formülasyonlar ekstrüzyon sırasında faz ayrılmasına tabi olabilir.

Çözümler:

Kararlı bir eriyik indeksi sağlamak için gelen hammadde kalitesini kesinlikle kontrol edin.

Yüksek kaliteli katkı maddeleri kullanın ve kapsamlı bir ön planlama sağlayın; Gerekirse çevrimiçi karıştırma ekipmanını düşünün.

Tüm bileşenler arasında uyumluluğu ve stabiliteyi sağlamak için formülasyonu yeniden değerlendirin ve optimize edin.

2.5 Ekipman Bakımı ve Çevre Etkileri

Açıklama:

Yaşlanan ekipman, yetersiz bakım ve dalgalanan ortam sıcaklığı ve nem, ekstrüzyon işlemini olumsuz etkileyebilir ve sonuçta PE borularında pürüzlü ve dalgalı yüzeylere yol açabilir.

Olası nedenler:

Ekipman aşınması ve yaşlanma: Zamanla, ekstrüderler, kalıplar ve soğutma sistemleri azalabilir ve operasyonel hassasiyeti etkileyebilir.

Çevresel dalgalanmalar: Kararsız atölye sıcaklıkları ve nem seviyeleri düzensiz soğutma ve büzülmeye neden olabilir.

Operatör beceri eksiklikleri: Ekipman kalibrasyonunda ve parametre ayarlarında deneyimsizlik, yetersiz işlem ayarlarına neden olabilir.

Çözümler:

Ekipmanı en uygun durumda tutmak için düzenli bakım ve denetimler planlayın.

Çevresel izlemeyi geliştirin ve gerekirse atölyeye sıcaklık ve nem kontrol sistemlerini kurun.

Proses parametrelerinin doğru ayarlanmasını ve yönetimini sağlamak için operatör eğitimine yatırım yapın.

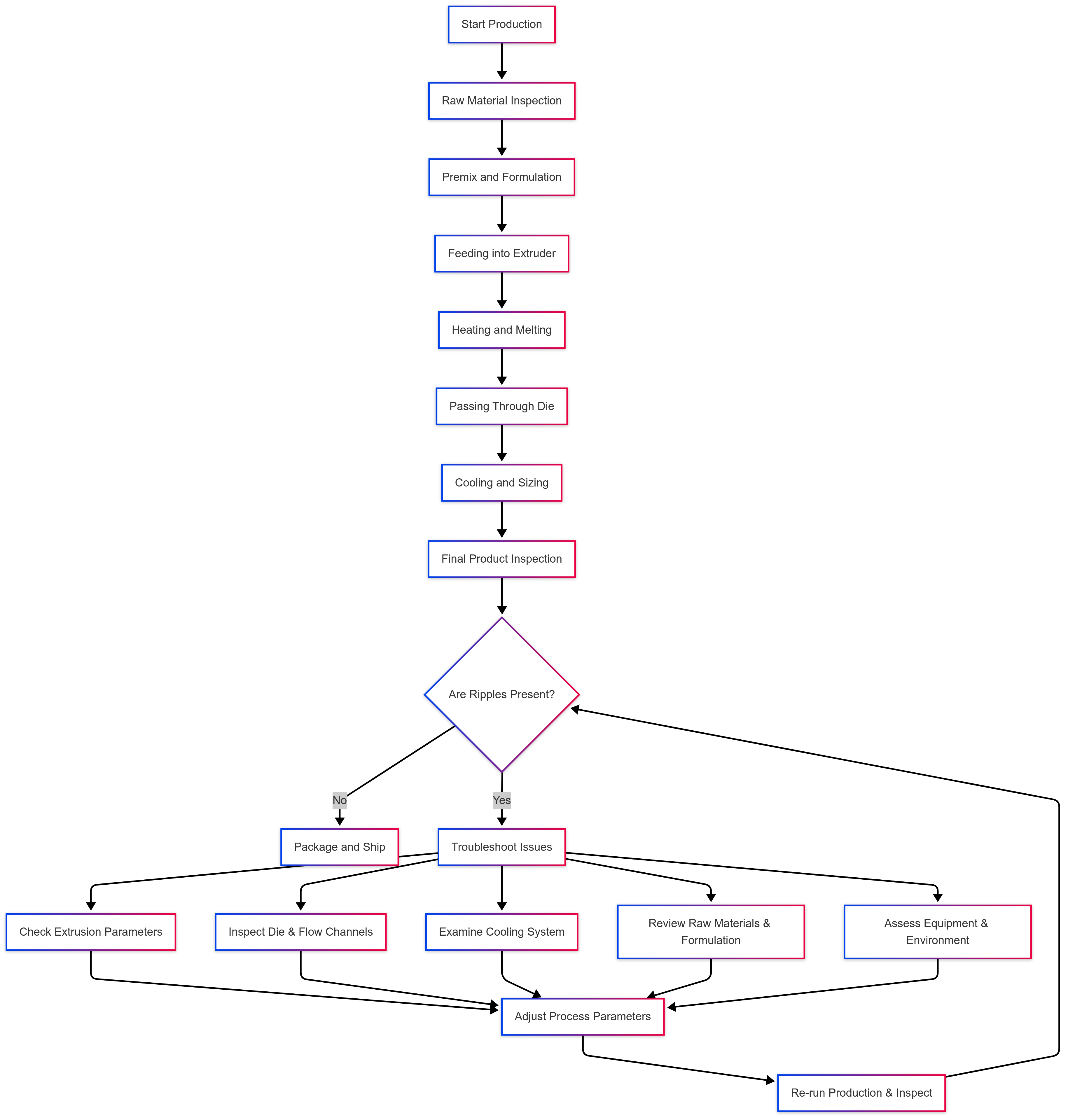

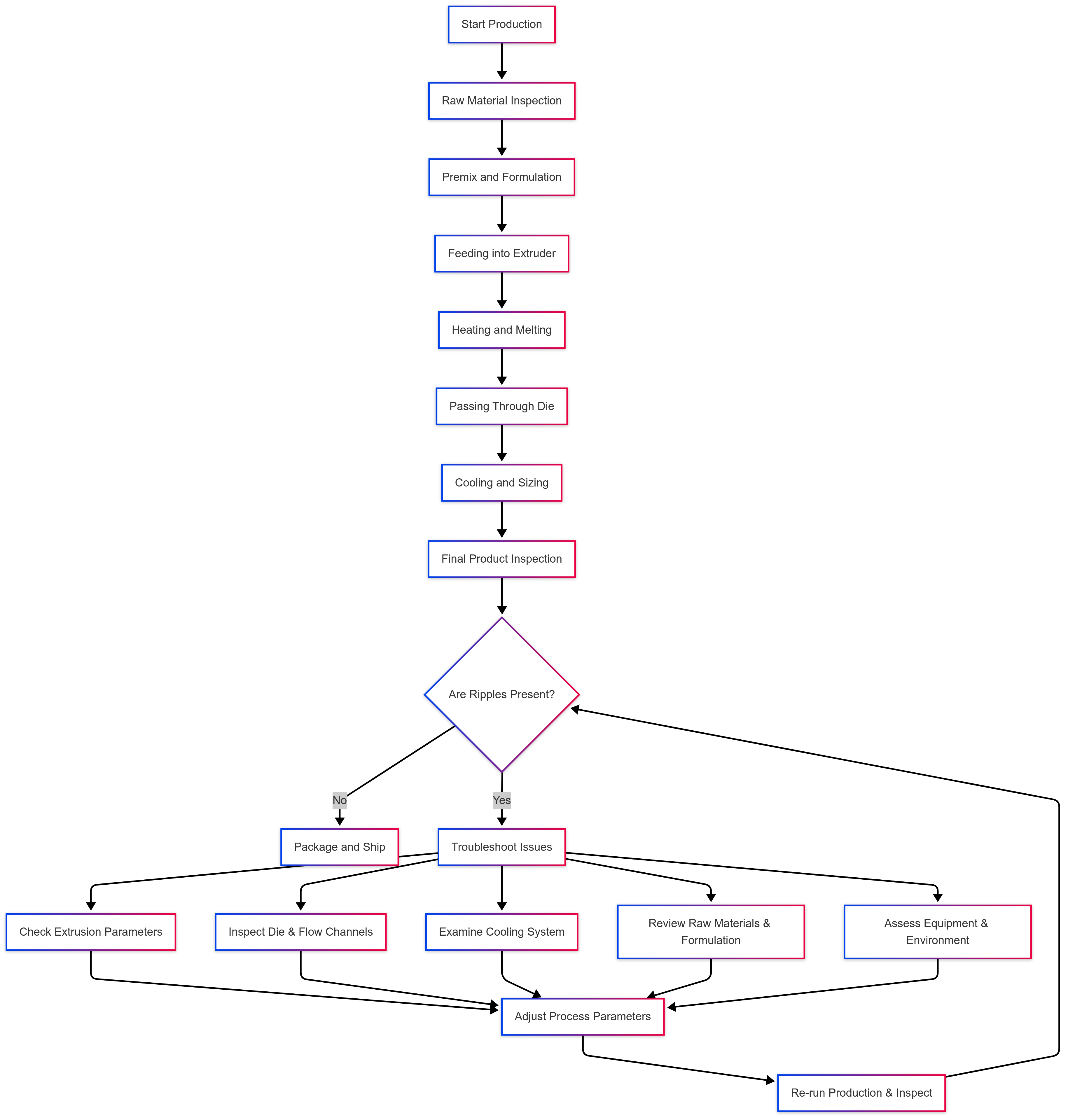

3. Sorun Giderme ve Teşhis Süreci

Üreticilerin ekstrüde edilmiş PE borularındaki dalgalanma sorununu sistematik olarak teşhis etmesine ve çözmelerine yardımcı olmak için, aşağıdaki akış şeması ve kontrol listesi, adım adım sorun giderme işlemini çizmektedir.

3.1 Ekstrüzyon işlemi ve sorun giderme akış şeması

3.2 Sorun Giderme Kontrol Listesi (Kurşun Listesi)

1. Adım: hammadde doğrulaması

2. Adım: Ekstrüder Parametre Kontrolü

Ekstrüder ısıtma bölgeleri boyunca sıcaklık dağılımını izleyin.

Vidalı hızın tutarlı ve sabit olduğundan emin olun.

Herhangi bir dalgalanma için eriyik basınç eğrisini gözlemleyin.

Adım 3: Die ve Flow kanalı denetimi

Aşınma, çizik veya hasar belirtileri açısından ölümü inceleyin.

Akış kanalı tasarımının optimal ve tıkanıklıklar yok olduğunu doğrulayın.

4. Adım: Soğutma Sistemi Sınavı

Adım 5: Ekipman bakımı ve çevresel değerlendirme

4. Veri analizi ve karşılaştırmalı özet

Aşağıda, farklı sorun kategorilerini, potansiyel nedenlerini ve karşılık gelen çözümleri özetleyen kapsamlı bir tablo bulunmaktadır.

| Kategori |

olası nedenler |

önerilen çözümler |

| Ekstrüzyon süreç kontrolü |

Sıcaklık dalgalanmaları, kararsız basınç, tutarsız vida hızı, zayıf karıştırma |

Sıcaklık kontrolünü kalibre edin, hassas sensörleri kullanın, karıştırmayı optimize et |

| Die & Flow kanalı tasarımı |

Kötü akış kanalı tasarımı, kalıp aşınması/hasarı, düşük işleme hassasiyeti |

Yeniden tasarım, denetleyin ve onarın, işleme hassasiyetini yükseltme |

| Soğutma sistemi |

Eşit olmayan soğutma su sıcaklığı, tek tip olmayan su akışı, boyutlandırma cihazı sorunları |

Soğutma tankını optimize edin, bölgeli sıcaklık kontrolünü uygulayın, boyutlandırma basıncını ayarlayın |

| Hammaddeler ve Formülasyon |

Reçine eriyik indeksi varyasyonları, eşit olmayan katkı dispersiyonu, zayıf formülasyon tasarımı |

Sıkı Hammadde Kalite Kontrolü, Karıştırma Öncesi Katkı Maddeleri, Formülasyonu Optimize Edin |

| Ekipman ve Çevre |

Ekipman yaşlanması, yetersiz bakım, dalgalanan atölye koşulları, operatör deneyimsizliği |

Düzenli bakım, çevresel izleme, gelişmiş eğitim |

Bu karşılaştırmalı analiz, ekstrüde edilmiş PE borularındaki dalgalanma sorununun ele alınmasının, üretim sürecinin tüm yönlerini hedefleyen bütünsel bir yaklaşım gerektirdiğini vurgulamaktadır.

5. Vaka çalışmaları ve pratik deneyim

5.1 Vaka Çalışması 1: Yüzey dalgalanmalarına yol açan sıcaklık tutarsızlığı

Arka plan: Bir üretici PE borularının yüzeyinde düzensiz dalgalanmalar gözlemledi. Bir araştırma, ekstrüderlerin çeşitli bölgelerindeki önemli sıcaklık farklılıklarını ortaya çıkarmıştır.

Neden: Yaşlanan ısıtma elemanları ve hatalı sıcaklık sensörleri gecikmiş yanıt ve tutarsız ısıtmaya neden oldu.

Alınan eylemler:

Isıtma sistemini yükseltti ve sensörleri yüksek hassasiyetli modellerle değiştirdi.

Tüm bölgelerde yeniden kalibre edilmiş sıcaklık kontrolleri.

Üretim sırasında gerçek zamanlı sıcaklık izleme uygulandı.

Bulgular: Ayarlama sonrası, borular, dalgalanma sorunu önemli ölçüde azalırken önemli ölçüde daha pürüzsüz bir yüzey sergiledi.

5.2 Vaka Çalışması 2: Yüzey kusurlarına neden olan soğutma sistemi dengesizliği

Arka plan: Başka bir fabrika, soğutma sorunları nedeniyle boru yüzeylerinde fark edilebilir bir eşitsizlik yaşadı.

Neden: Soğutma tankı tasarımı, düzensiz su akışına yol açarak boru boyunca düzgün olmayan soğutma oranlarına neden oldu.

Alınan eylemler:

Zonlu sıcaklık kontrolünü dahil etmek için soğutma tankını yeniden tasarladı.

Eşit su dağılımını sağlamak için ek dolaşım pompaları takıldı.

Geliştirilmiş soğutma sistemini tamamlamak için ayarlanmış boyutlandırma ekipmanı basıncı.

Bulgular: Geliştirilmiş soğutma sistemi, yüzey kusurlarında belirgin bir azalmaya ve kaliteli ürünlerin daha yüksek verimine yol açtı.

5.3 Pratik Deneyim Özeti

Çok faktörlü etkileşim: Nihai ürün kalitesi, ekstrüzyon parametrelerinin, kalıp tasarımı, soğutma, hammadde ve ekipman durumunun birleşik etkisinden etkilenir.

Gerçek zamanlı izleme: Proses parametrelerinin sürekli izlenmesi, anomalilerin erken tespiti için kritik öneme sahiptir.

Sistematik optimizasyon: İzole sorunların ele alınması yetersizdir; Kapsamlı ve entegre bir yaklaşım en iyi sonuçları verir.

6. Optimizasyon önerileri ve gelecekteki eğilimler

PE borusu üretiminin kalitesini sürekli artırmak için üreticiler aşağıdaki önerileri ve gelecekteki eğilimleri dikkate almalıdır:

6.1 Proses Otomasyonu ve Akıllı İzleme

Otomatik Kontroller: Ekstrüzyon, soğutma ve boyutlandırma işlemleri üzerinde hassas kontrol elde etmek için PLC ve DCS sistemlerini uygulayın.

Veri toplama ve analizi: Devam eden proses optimizasyonu için sensör verilerini ve büyük veri analitiğini kullanın.

Uzaktan İzleme: Ekipman anomalilerini ve çevresel değişiklikleri gerçek zamanlı olarak tespit etmek için uzaktan izleme sistemleri oluşturun.

6.2 Kalıp ve Ekipmanda İnovasyon

Yüksek hassasiyetli kalıplar: Üstün doğruluk ve dengeli akış kanallarına sahip kalıplar üretmek için CNC işleme ve lazer ölçüm teknolojisini kullanın.

Ekipman yükseltmeleri: Genel işlem istikrarını artırmak için yüksek performanslı ekstrüderlere, boyutlandırma makinelerine ve soğutma sistemlerine yatırım yapın.

Çevre dostu teknoloji: Çevre standartlarını karşılamak için enerji tasarruflu, düşük emisyonlu makineleri benimseyin.

6.3 Hammadde ve Formülasyon Optimizasyonu

Kalite hammaddeleri: Kararlı PE reçine kalitesi sağlamak için saygın tedarikçilerle ortak olun.

Bilimsel Formülasyon: Formülasyonları optimize etmek için deneysel verileri kullanın, katkı maddelerinin ve dolgu maddelerinin eşit dağılmasını sağlar.

Ar -Ge İnovasyonu: Ürün rekabet gücünü artırmak için yeni PE malzemelerinin geliştirilmesine ve modifikasyon süreçlerine odaklanın.

6.4 Eğitim ve Teknik Destek

Profesyonel Eğitim: Süreç anlayışını ve parametre yönetimini geliştirmek için operatörler ve teknik personel için düzenli eğitim oturumları yapın.

Teknik Destek: Üretim sorunlarını hızla çözmek için sağlam bir satış sonrası servis ağı oluşturun.

Sektör İşbirliği: En son teknoloji ve en iyi uygulamaları değiştirmek için endüstri konferanslarına ve ticaret fuarlarına katılın.

7. Sonuç

Ekstrüde PE borularında kaba, dalgalı yüzeylerin ortaya çıkması, ekstrüzyon işlem kontrolü, kalıp tasarımı, soğutma sistemi, hammadde kalitesi ve ekipman bakımı gibi faktörlerden kaynaklanan çok yönlü bir sorundur. Bu yüzey kusurlarını etkili bir şekilde çözmek için üreticiler aşağıdakileri içeren kapsamlı bir strateji benimsemelidir.

Ekstrüzyon işlem kontrolünü optimize etmek: Tek tip bir eriyik akışını sağlamak için sıcaklık, basıncı ve vida hızını stabilize edin.

Die ve Flow kanalı tasarımını iyileştirmek: Dengeli malzeme dağılımını garanti etmek için kalıpların hassasiyetini ve bitişini geliştirin.

Düzgün soğutma ve boyutlandırma sağlamak: Tutarlı boru büzülmesini teşvik etmek için bölgeli soğutma ve hatta su akışını uygulayın.

Hammaddeleri ve formülasyonun sıkı bir şekilde kontrol edilmesi: Tutarlı eriyik özelliklerini korumak için yüksek kaliteli reçineler ve eşit derecede karışık katkı maddeleri kullanın.

Ekipman bakımının ve çevre izlemesinin geliştirilmesi: Genel süreç tutarlılığını sağlamak için düzenli olarak servis ekipmanı ve atölye koşullarını dengeleyin.

Bu önlemleri uygulayarak, üreticiler sadece yüzey dalgalanma problemini çözmekle kalmaz, aynı zamanda ürün kalitesini ve üretim verimliliğini önemli ölçüde artırabilir, böylece pazar rekabet gücünü artırabilir.

Şirketiniz benzer sorunlar yaşıyorsa, lütfen profesyonel teknik destek ve özel çözümler için bizimle iletişime geçmekten çekinmeyin. Ekibimiz, rekabetçi pazarda ilerlemenizi sağlayan kapsamlı hizmetler - süreç optimizasyonundan ekipman yükseltmelerine kadar - sunmaya kararlıdır.