押し出されたPEパイプが滑らかで波打つのではないのはなぜですか?詳細な分析とソリューション

ビュー: 0 著者:サイトエディターの公開時間:2025-03-12起源: サイト

お問い合わせください

1。はじめに

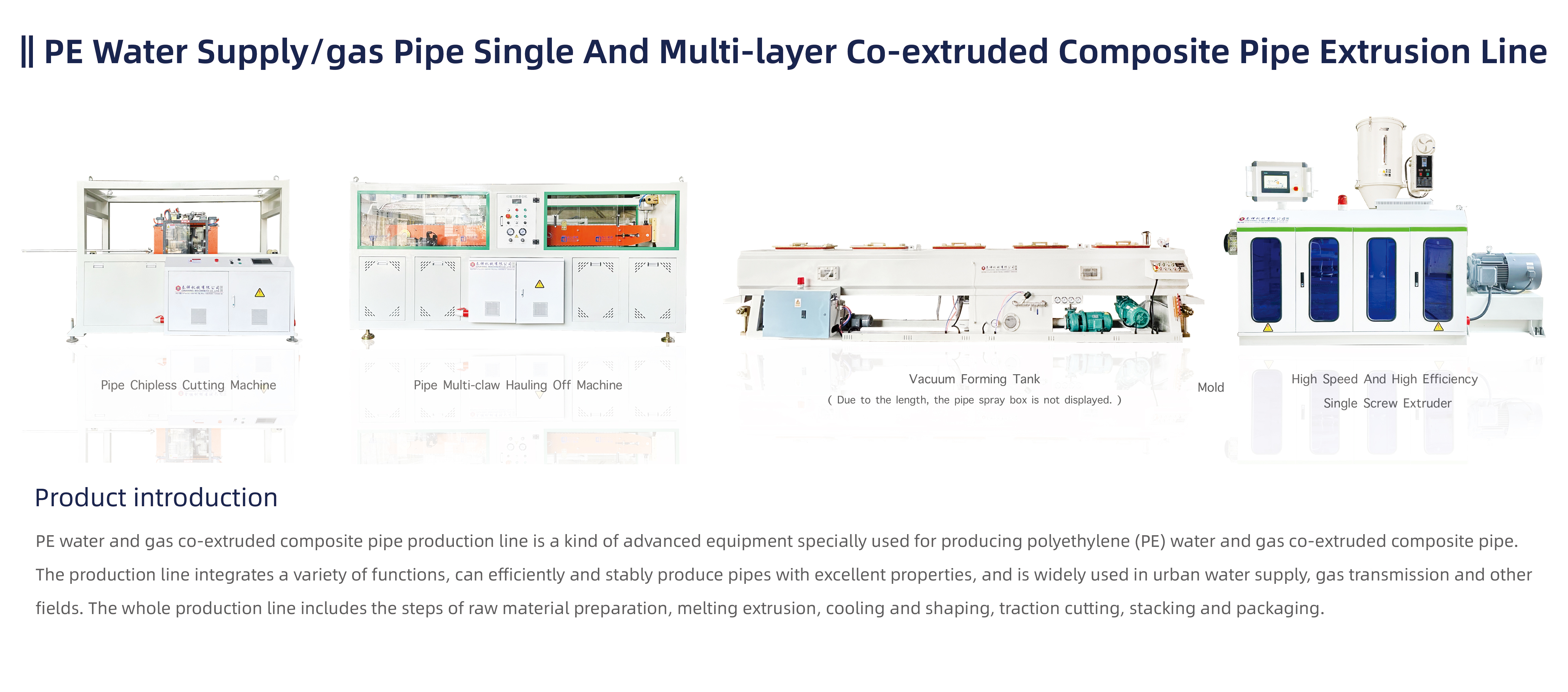

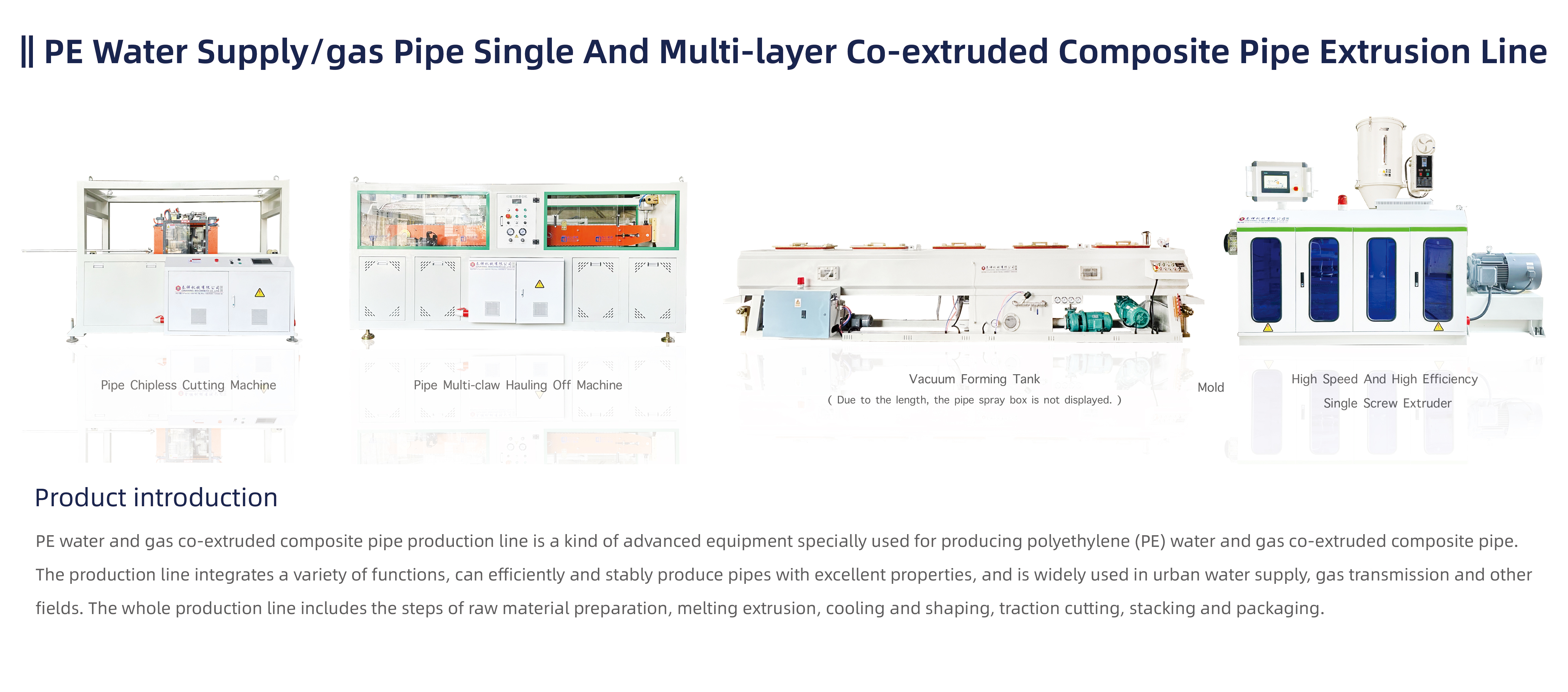

で プラスチックパイプの生産であるPEパイプは、優れた腐食抵抗、柔軟性、環境に優しい特性のために、市場で非常に好まれています。ただし、多くのメーカーは、押出プロセス中に厄介な問題に遭遇します。これは、粗い表面と目に見える波紋を備えたパイプです。これは、製品の美的品質に影響を与えるだけでなく、機械的特性、シーリングパフォーマンス、およびその後のアセンブリに悪影響を及ぼし、顧客の苦情やブランドイメージの劣化につながる可能性があります。

業界の専門家にとって、根本原因を正確に特定し、ターゲットを絞った是正措置を講じることは、生産効率を改善し、リワークを減らし、製品の品質を確保するために不可欠です。この記事では、押出プロセス、ダイの設計、冷却システム、原材料、機器のメンテナンスなど、複数の角度からの押し出されたPEパイプの波紋と粗さの問題の背後にある理由の詳細な分析と、包括的なソリューションと最適化の推奨事項を提供します。

この記事は、米国および世界市場をターゲットにしたプラスチックパイプメーカー向けに設計されています。あなたがプラント技術者、生産マネージャー、または品質のコントローラーであろうと、競争の激しい市場であなたの会社を際立たせるための貴重な洞察を見つけることができます。

2。PEパイプ押出プロセスの一般的な問題

PEパイプの表面品質は、生産中のさまざまな要因の影響を受けます。以下では、主要な問題と特定の原因を分析します。

2.1押出プロセス制御の問題

説明:

ダイ内の溶融プラスチックの流れの状態は、パイプの表面品質を直接決定します。温度、圧力、押し出し速度、ねじの回転の不十分な制御は、不均一な溶融流につながり、波紋の形成につながる可能性があります。

考えられる原因:

温度の変動: 一貫性のない加熱または欠陥のある温度制御システムにより、特定の領域が熱すぎたり寒すぎたりする可能性があり、溶融粘度と局所的な流れの違いの劇的な変化につながります。

不安定な圧力: 激しい負荷の下で、押出機は溶融圧の変動を経験し、ダイを出た後、一部の領域で不均一な収縮を引き起こす可能性があります。

一貫性のないねじ速度: 押出機のネジ速度の不正確な制御により、断続的な溶融供給が発生し、不連続層が作成されます。

不十分な材料の混合: 飼料入口での原材料の不均一な混合は、不均衡な材料比につながり、融解状態に影響します。

ソリューション:

温度制御システムを定期的に調整して、均一な加熱を確保します。

高精度センサーを使用して、押出圧力を監視し、プロセスパラメーターを迅速に調整します。

安定した飼料速度を維持するために、ネジ速度を正確に制御します。

原材料混合システムを最適化して、一貫した製剤を確保します。

2.2ダイおよびフローチャネル設計の欠陥

説明:

ダイは、パイプ形成の重要な要素です。その設計と加工精度は、最終製品の外観に直接影響します。フローチャネルの設計が不十分または非対称のダイの出口は、PEパイプに波及した表面をもたらす可能性があります。

考えられる原因:

不十分なフローチャネル設計: 狭すぎる、または不適切に角度のあるフローチャネルは、溶融流を制限し、局所的な応力集中を引き起こす可能性があります。

摩耗またはダメージ: 長期的な使用は、ダイの表面の不均一な摩耗、傷、またはへこみにつながり、不均一なパイプ表面をもたらす可能性があります。

機械加工精度の欠如: 貧弱なダイの製造プロセスと大きな許容範囲は、ダイコンポーネントに不一致を引き起こし、パイプの形成に影響を与える可能性があります。

ソリューション:

ダイフローチャネル設計を再評価および最適化して、均一な溶融流を確保します。

ダイの表面を定期的に検査し、摩耗したコンポーネントをタイムリーに修理または交換します。

ダイ加工プロセスを強化して、精度と表面仕上げを改善します。

2.3冷却およびサイジングシステムの問題

説明:

押し出し後、PEパイプは冷却とサイジングの段階に入ります。不均一な冷却は、表面の波紋を引き起こす主要な要因です。冷却システムの設計が不十分な場合、または水の流れが不均一である場合、冷却中にパイプは不均一に収縮し、不規則な表面につながります。

考えられる原因:

不均一な冷却水温度: 冷却タンク内の大幅な温度勾配は、パイプのさまざまな部分で異なる冷却速度を引き起こす可能性があります。

不均一な水の流れ: 不均衡な水循環設計により、特定の領域での流れが弱くなり、冷却効率が低下する可能性があります。

サイジングデバイスの問題: 真空またはローラーサイジングシステムの不十分な調整も、表面の波紋を引き起こす可能性があります。

ソリューション:

冷却タンクの設計を最適化して、均一な水温を確保します。ゾーン温度制御の使用を検討してください。

水循環システムを改善して、タンク全体の水分分布を保証します。

サイジング機器のパラメーターを調整して、パイプの形成中に均一な圧力をかけます。

2.4原材料と製剤の問題

説明:

原材料の品質と製剤比は、溶融流の特性と製品の最終的な表面品質に直接影響します。 PE樹脂の溶融指数の変動または添加物とフィラーの不均一な分散は、表面の波紋を引き起こす可能性があります。

考えられる原因:

溶融指数の変動: PE樹脂のバッチ間の溶融指数の違いは、一貫性のない溶融流につながる可能性があります。

不均一な添加剤混合: 抗酸化物質、潤滑剤、またはフィラーの分散が不十分である可能性があります。

不適切な製剤設計: 互換性のない製剤は、押出中に相分離を受ける可能性があります。

ソリューション:

安定した溶融指数を確保するために、入ってくる原料品質を厳密に制御します。

高品質の添加剤を使用して、徹底的な予測を確保します。必要に応じて、オンラインミキシング機器を検討してください。

すべてのコンポーネント間の互換性と安定性を確保するために、定式化を再評価して最適化します。

2.5機器のメンテナンスと環境の影響

説明:

老化装置、不十分なメンテナンス、周囲温度と湿度の変動は、押出プロセスに悪影響を及ぼし、最終的にPEパイプの粗くて波及した表面につながる可能性があります。

考えられる原因:

機器の摩耗と老化: 時間が経つにつれて、押出機、ダイ、および冷却システムが劣化し、運用精度に影響を与える可能性があります。

環境の変動: 不安定なワークショップの温度と湿度レベルは、不均一な冷却と収縮を引き起こす可能性があります。

オペレーターのスキルの欠陥: 機器のキャリブレーションとパラメーターの調整の経験不足は、最適ではないプロセス設定につながる可能性があります。

ソリューション:

機器を最適な状態に保つために、定期的なメンテナンスと検査をスケジュールします。

環境監視を強化し、必要に応じて、ワークショップに温度と湿度制御システムを設置します。

プロセスパラメーターの適切な調整と管理を確保するために、オペレータートレーニングに投資します。

3。トラブルシューティングと診断プロセス

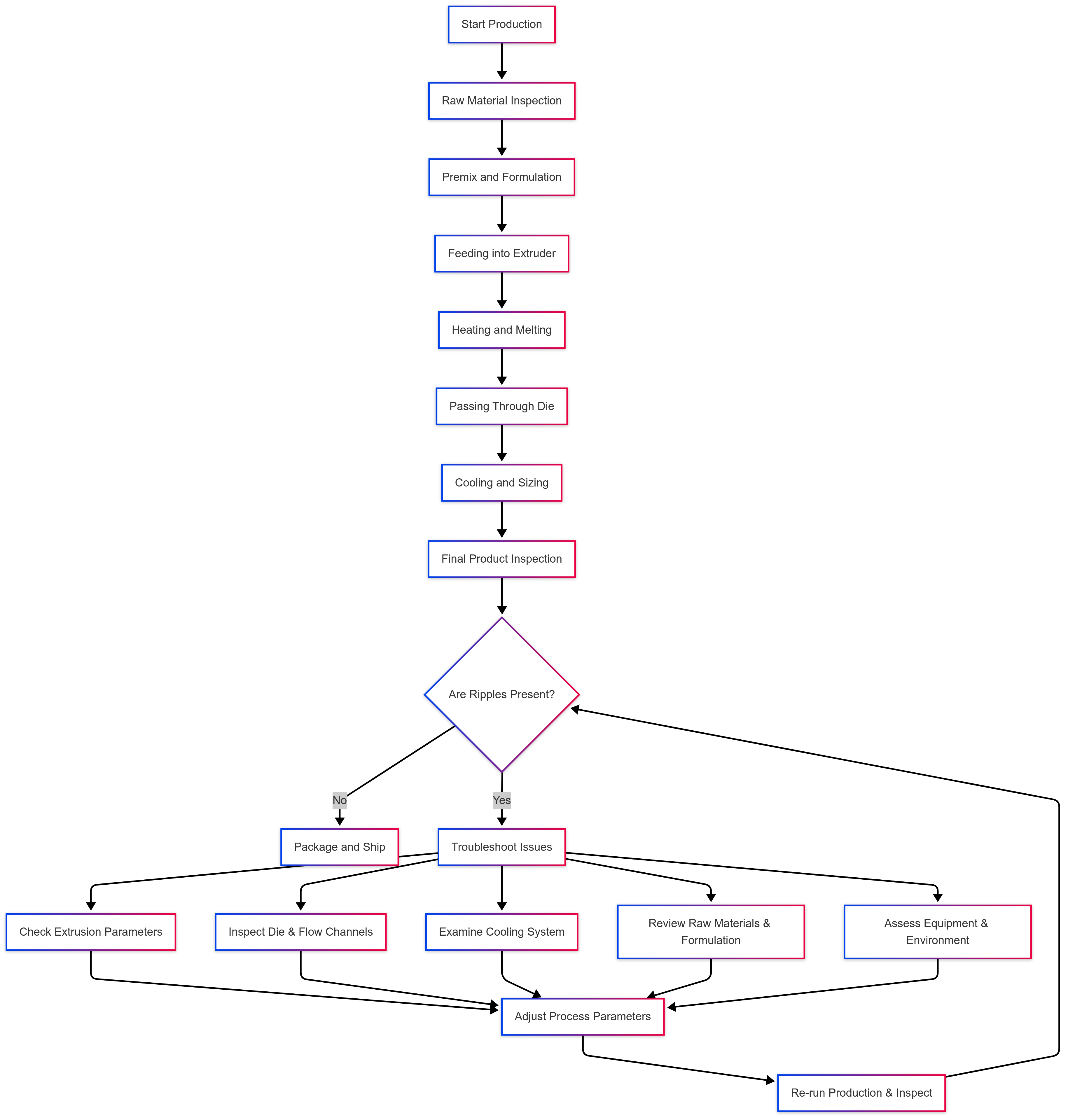

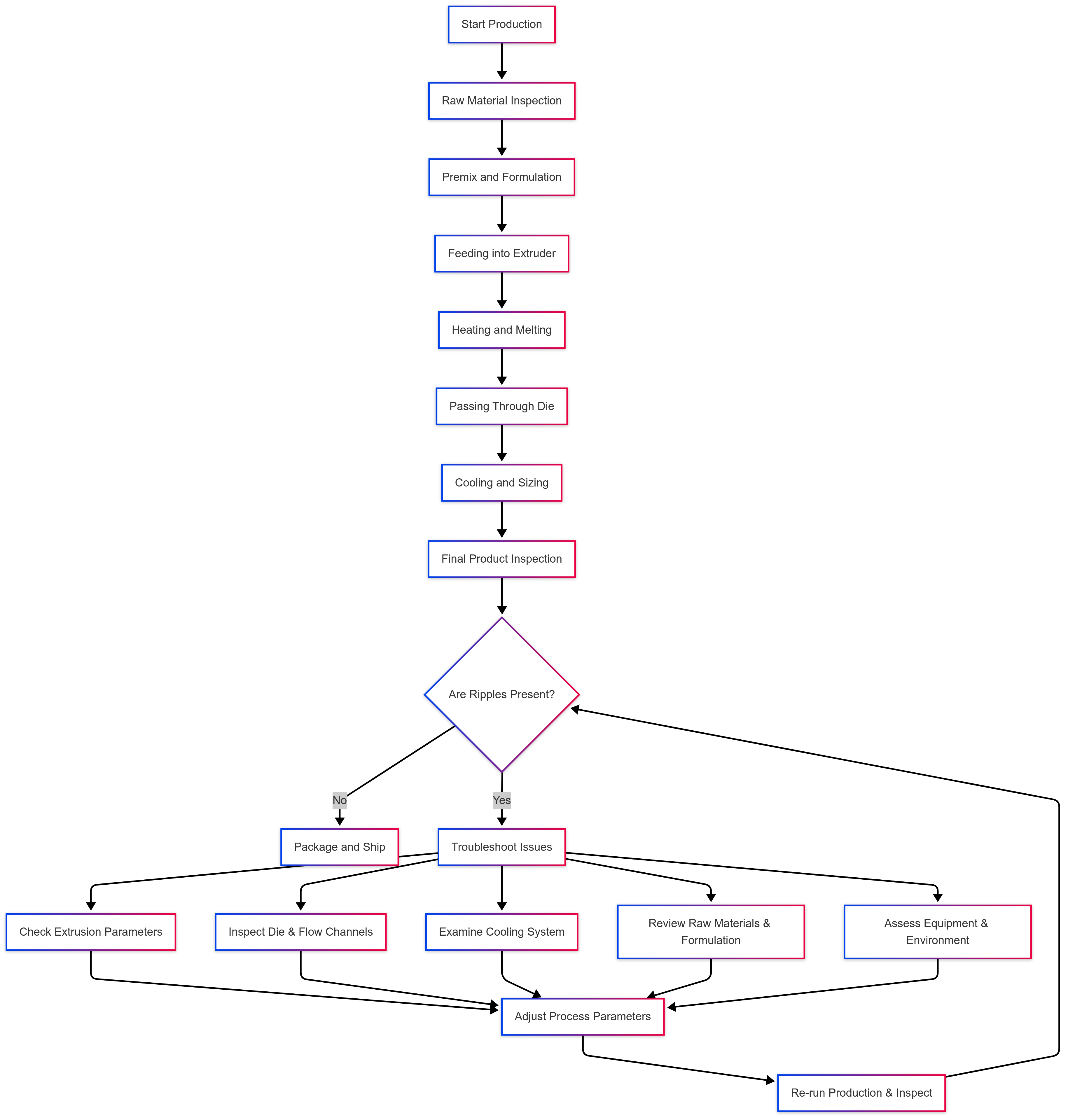

メーカーが押し出されたPEパイプのリップルの問題を体系的に診断して解決できるようにするために、次のフローチャートとチェックリストの段階的なトラブルシューティングプロセスの概要を説明します。

3.1押出プロセスとトラブルシューティングフローチャート

3.2トラブルシューティングチェックリスト(箇条書きリスト)

ステップ1:原材料の検証

ステップ2:押出機パラメーターチェック

ステップ3:ダイとフローチャネルの検査

ステップ4:冷却システムの検査

ステップ5:機器のメンテナンスと環境評価

4。データ分析と比較概要

以下は、さまざまな問題カテゴリ、潜在的な原因、および対応するソリューションをまとめた包括的な表です。

| カテゴリの |

可能性のある原因 |

推奨ソリューション |

| 押出プロセス制御 |

温度変動、不安定な圧力、一貫性のないねじ速度、混合が不十分です |

温度制御を調整し、正確なセンサーを使用し、混合を最適化します |

| ダイ&フローチャンネルのデザイン |

フローチャネルのデザインが悪い、ダイアウジ/ダメージ、低機械加工精度 |

ダイを再設計し、検査と修理し、機械加工の精度をアップグレードします |

| 冷却システム |

不均一な冷却水温、不均一な水の流れ、サイジングデバイスの問題 |

冷却タンクを最適化し、ゾーン温度制御を実装し、サイジング圧力を調整します |

| 原材料と製剤 |

樹脂溶融指数のバリエーション、不均一な添加剤分散、貧弱な定式化設計 |

厳格な原材料品質管理、ミックス前添加剤、最適化策定を実施する |

| 機器と環境 |

機器の老化、不十分なメンテナンス、ワークショップの条件の変動、オペレーターの経験不足 |

定期的なメンテナンス、環境監視、強化されたトレーニング |

この比較分析は、押し出されたPEパイプのリップルの問題に対処するには、生産プロセスのすべての側面を対象とする全体的なアプローチが必要であることを強調しています。

5。ケーススタディと実務経験

5.1ケーススタディ1:表面波紋につながる温度の矛盾

背景: メーカーは、PEパイプの表面に不規則な波紋を観察しました。調査により、押出機のさまざまなゾーンの大幅な温度差が明らかになりました。

原因: 加熱要素と故障した温度センサーは、応答が遅れ、一貫性のない加熱を引き起こしました。

とられた行動:

5.2ケーススタディ2:冷却システムの不均衡が表面欠陥を引き起こす

背景: 別の工場では、冷却の問題のためにパイプ表面に顕著な不均一性が発生しました。

原因: 冷却タンクの設計により、水流が不均一になり、パイプ全体の不均一な冷却速度が生じました。

とられた行動:

冷却タンクを再設計して、ゾーン温度制御を組み込みました。

均一な配水量を確保するために、追加の循環ポンプを設置しました。

改善された冷却システムを補完するための調整されたサイジング機器圧力。

結果: 改善された冷却システムは、表面欠陥の著しい減少と高品質の製品の収率が高くなりました。

5.3実践的な経験の概要

多要因相互作用: 最終的な製品品質は、押出パラメーター、ダイの設計、冷却、原材料、および機器の条件の組み合わせ効果の影響を受けます。

リアルタイム監視: プロセスパラメーターの継続的な監視は、異常の早期検出に重要です。

体系的な最適化: 孤立した問題への対処には不十分です。包括的で統合されたアプローチが最良の結果をもたらします。

6。最適化の推奨事項と将来の傾向

PEパイプ生産の品質を継続的に向上させるには、メーカーは次の推奨事項と将来の傾向を考慮する必要があります。

6.1プロセス自動化とインテリジェント監視

自動コントロール: PLCおよびDCSシステムを実装して、押し出し、冷却、サイジングプロセスを正確に制御します。

データ収集と分析: 進行中のプロセス最適化のために、センサーデータとビッグデータ分析を利用します。

リモート監視: リアルタイムで機器の異常と環境の変化を検出するためのリモート監視システムを確立します。

6.2ダイと機器のイノベーション

高精度ダイ: CNC加工とレーザー測定技術を使用して、優れた精度とバランスの取れたフローチャネルでダイを生成します。

機器のアップグレード: 高性能の押出機、サイジングマシン、冷却システムに投資して、全体的なプロセスの安定性を高めます。

環境に優しいテクノロジー: 環境基準を満たすために、エネルギー効率の高い低排出機械を採用します。

6.3原材料と製剤の最適化

質の高い原材料: 安定したPE樹脂品質を確保するために、評判の良いサプライヤーと提携します。

科学式: 実験データを使用して製剤を最適化し、添加物とフィラーの分散を確保します。

R&Dイノベーション: 製品の競争力を高めるために、新しいPE材料と修正プロセスの開発に焦点を当てています。

6.4トレーニングと技術サポート

専門的なトレーニング: プロセスの理解とパラメーター管理を強化するために、オペレーターと技術スタッフのための定期的なトレーニングセッションを実施します。

技術サポート: 堅牢なアフターセールスサービスネットワークを確立して、生産の問題を迅速に解決します。

業界のコラボレーション: 最新のテクノロジーとベストプラクティスを交換するために、業界会議やトレードショーに参加します。

7。結論

押し出されたPEパイプに乱暴で波及した表面の出現は、押出プロセス制御、ダイ設計、冷却システム、原材料品質、機器のメンテナンスなどの要因から生じる多面的な問題です。これらの表面欠陥を効果的に解決するには、メーカーは以下を含む包括的な戦略を採用する必要があります。

押出プロセス制御の最適化: 温度、圧力、ネジ速度を安定させて、均一な溶融流を確保します。

ダイとフローチャネルの設計の改善: ダイの精度と仕上げを強化して、バランスの取れた材料分布を保証します。

均一な冷却とサイジングを確保する: 一貫したパイプ収縮を促進するために、ゾーン冷却と水の流れさえ実装します。

厳密に制御する原材料と製剤: 高品質の樹脂と均一な混合添加物を使用して、一貫した溶融特性を維持します。

機器のメンテナンスと環境監視の強化: 定期的にサービス機器とワークショップの条件を安定させて、全体的なプロセスの一貫性を確保します。

これらの測定を実装することにより、メーカーは表面の波紋の問題を解決するだけでなく、製品の品質と生産効率を大幅に高め、それによって市場の競争力を高めることができます。

あなたの会社が同様の問題を経験している場合は、専門的な技術サポートとカスタマイズされたソリューションについてはお気軽にお問い合わせください。私たちのチームは、プロセスの最適化から機器のアップグレードまでの包括的なサービスを提供することに取り組んでいます。