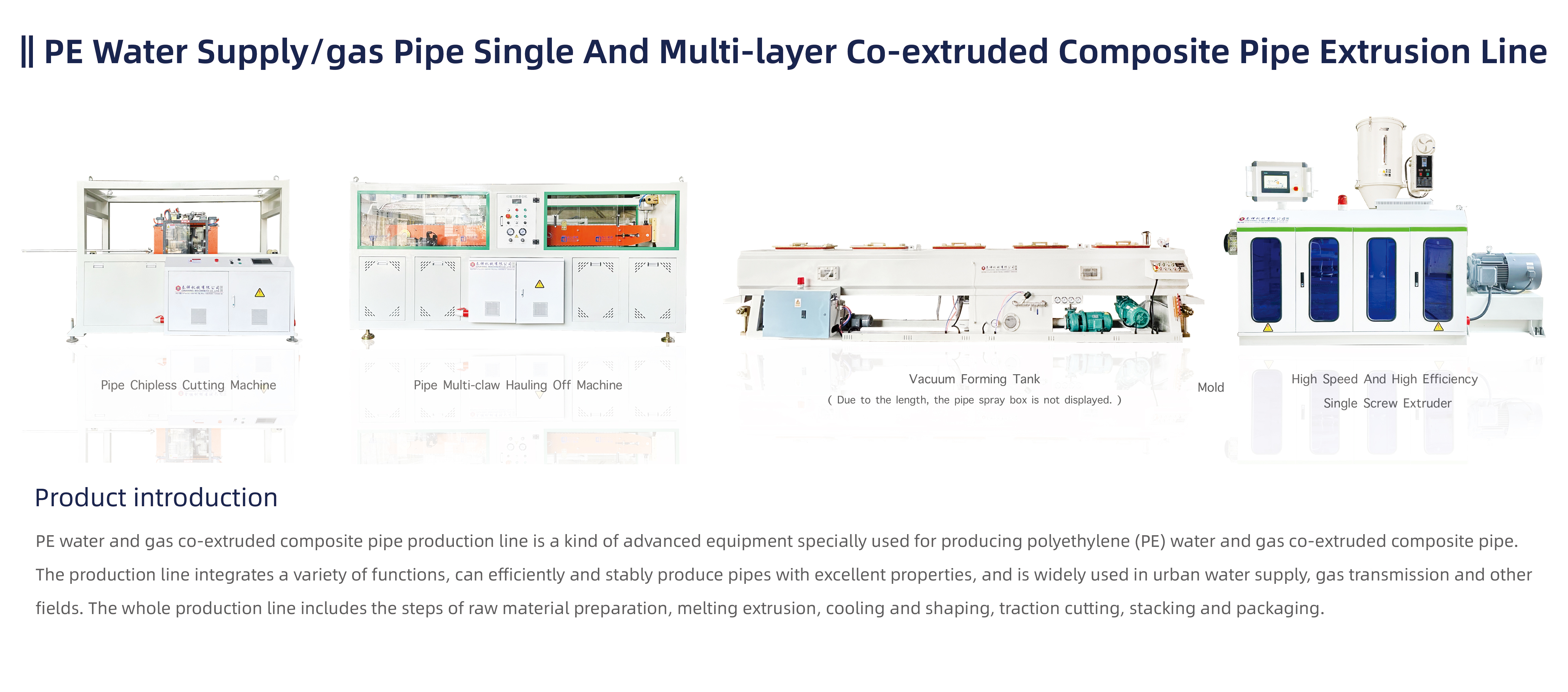

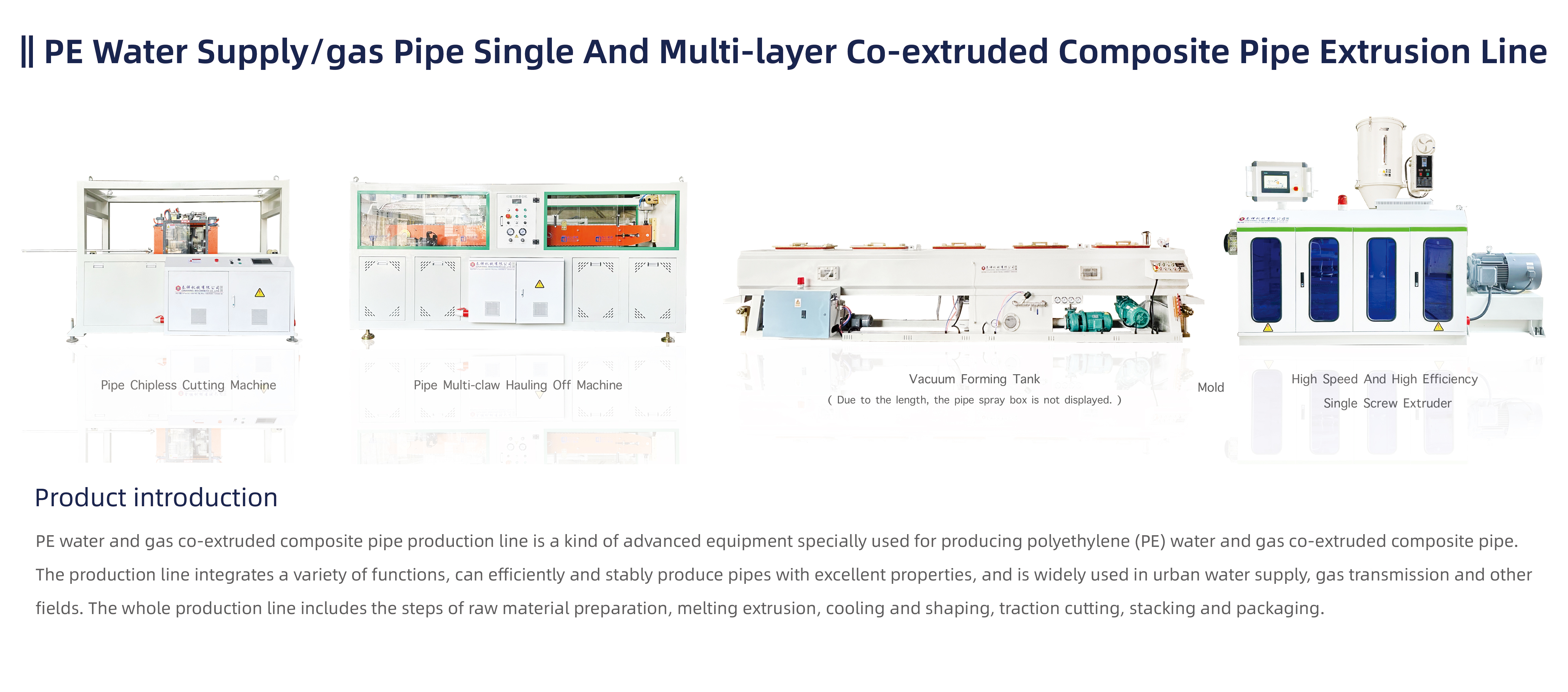

1. Pendahuluan

Di dalam Produksi pipa plastik , pipa PE sangat disukai di pasaran karena ketahanan korosi yang sangat baik, fleksibilitas, dan karakteristik ramah lingkungan. Namun, banyak produsen menghadapi masalah yang merepotkan selama proses ekstrusi - pipa dengan permukaan kasar dan riak yang terlihat. Ini tidak hanya mempengaruhi kualitas estetika produk tetapi juga dapat berdampak negatif terhadap sifat mekanik, menyegel kinerja, dan perakitan berikutnya, yang berpotensi mengarah pada keluhan pelanggan dan degradasi citra merek.

Untuk profesional industri, secara akurat mengidentifikasi akar penyebab dan mengambil tindakan korektif yang ditargetkan sangat penting untuk meningkatkan efisiensi produksi, mengurangi pengerjaan ulang, dan memastikan kualitas produk. Artikel ini memberikan analisis mendalam tentang alasan di balik isu riak dan kekasaran pada pipa PE yang diekstrusi dari berbagai sudut termasuk proses ekstrusi, desain die, sistem pendingin, bahan baku, dan pemeliharaan peralatan, bersama dengan solusi komprehensif dan rekomendasi optimisasi.

Artikel ini dirancang untuk produsen pipa plastik yang menargetkan pasar AS dan global. Apakah Anda seorang teknisi pabrik, manajer produksi, atau pengontrol kualitas, Anda akan menemukan wawasan berharga untuk membantu perusahaan Anda menonjol di pasar yang kompetitif.

2. Masalah umum dalam proses ekstrusi pipa PE

Kualitas permukaan pipa PE dipengaruhi oleh berbagai faktor selama produksi. Di bawah ini, kami menganalisis masalah utama dan penyebab spesifik yang mengarah ke permukaan berdesir dan kasar.

2.1 Masalah Kontrol Proses Ekstrusi

Deskripsi:

Keadaan aliran plastik cair di dalam die secara langsung menentukan kualitas permukaan pipa. Kontrol suhu, tekanan, kecepatan ekstrusi, dan rotasi sekrup yang tidak memadai dapat menyebabkan aliran leleh yang tidak merata, menghasilkan pembentukan riak.

Kemungkinan penyebab:

Fluktuasi Suhu: Pemanasan yang tidak konsisten atau sistem kontrol suhu yang rusak dapat menyebabkan area tertentu terlalu panas atau terlalu dingin, yang menyebabkan perubahan drastis dalam viskositas leleh dan perbedaan aliran lokal.

Tekanan yang tidak stabil: Di bawah beban berat, ekstruder mungkin mengalami fluktuasi tekanan leleh, menyebabkan penyusutan yang tidak merata di beberapa daerah setelah keluar dari mati.

Kecepatan sekrup yang tidak konsisten: Kontrol yang tidak akurat dari kecepatan sekrup ekstruder menghasilkan pasokan leleh yang terputus -putus, menciptakan lapisan yang terputus -putus.

Pencampuran bahan yang tidak mencukupi: Pencampuran bahan baku yang tidak merata di inlet umpan menyebabkan rasio material yang tidak seimbang dan mempengaruhi keadaan leleh.

Solusi:

Kalibrasi sistem kontrol suhu secara teratur untuk memastikan pemanasan yang seragam.

Segera menggunakan sensor presisi tinggi untuk memantau tekanan ekstrusi dan menyesuaikan parameter proses segera.

Kontrol dengan tepat kecepatan sekrup untuk mempertahankan laju umpan yang stabil.

Optimalkan sistem pencampuran bahan baku untuk memastikan formulasi yang konsisten.

2.2 Cacat Desain Saluran Die and Flow

Deskripsi:

Die adalah elemen penting dalam pembentukan pipa; Presisi desain dan pemesinannya secara langsung mempengaruhi penampilan produk akhir. Desain saluran aliran yang buruk atau pintu keluar die asimetris dapat mengakibatkan permukaan berdesir pada pipa PE.

Kemungkinan penyebab:

Desain saluran aliran yang tidak memadai: Saluran aliran yang terlalu sempit atau miring dapat membatasi aliran leleh dan menyebabkan konsentrasi tegangan lokal.

Die Wear atau Damage: Penggunaan jangka panjang dapat menyebabkan keausan yang tidak rata, goresan, atau penyok di permukaan die, menghasilkan permukaan pipa yang tidak rata.

Kurangnya presisi pemesinan: Proses manufaktur yang buruk dan toleransi besar dapat menyebabkan ketidaksesuaian dalam komponen die, mempengaruhi pembentukan pipa.

Solusi:

Mengevaluasi kembali dan mengoptimalkan desain saluran die flow untuk memastikan aliran leleh yang seragam.

Periksa secara teratur permukaan die dan perbaiki atau ganti komponen usang tepat waktu.

Tingkatkan proses pemesinan die untuk meningkatkan presisi dan permukaan.

2.3 Masalah sistem pendinginan dan ukuran

Deskripsi:

Setelah ekstrusi, pipa PE memasuki tahap pendinginan dan ukuran. Pendinginan yang tidak rata adalah faktor utama yang menyebabkan riak permukaan. Jika sistem pendingin dirancang dengan buruk atau aliran air tidak merata, pipa akan menyusut selama pendinginan, yang mengarah ke permukaan yang tidak teratur.

Kemungkinan penyebab:

Suhu air pendingin yang tidak rata: Gradien suhu yang signifikan dalam tangki pendingin dapat menyebabkan laju pendinginan yang berbeda di berbagai bagian pipa.

Aliran air yang tidak seragam: Desain sirkulasi air yang tidak seimbang dapat menyebabkan aliran yang lemah di daerah tertentu, mengurangi efisiensi pendinginan.

Ukuran masalah perangkat: Penyesuaian vakum atau sistem ukuran roller yang tidak memadai juga dapat menyebabkan riak permukaan.

Solusi:

Mengoptimalkan desain tangki pendingin untuk memastikan suhu air yang seragam; Pertimbangkan untuk menggunakan kontrol suhu yang dikategorikan.

Tingkatkan sistem sirkulasi air untuk menjamin bahkan distribusi air di seluruh tangki.

Sesuaikan parameter peralatan ukuran untuk menerapkan tekanan yang seragam selama pembentukan pipa.

2.4 Masalah Bahan Baku dan Formulasi

Deskripsi:

Kualitas bahan baku dan rasio formulasi secara langsung mempengaruhi sifat aliran leleh dan kualitas permukaan akhir produk. Variasi dalam indeks lelehan resin PE atau dispersi aditif dan pengisi yang tidak rata dapat menyebabkan riak permukaan.

Kemungkinan penyebab:

Fluktuasi Indeks Melt: Perbedaan dalam indeks leleh antara batch resin PE dapat menyebabkan aliran leleh yang tidak konsisten.

Pencampuran aditif yang tidak merata: dispersi yang buruk antara antioksidan, pelumas, atau pengisi dapat menyebabkan variasi kinerja lokal.

Desain formulasi yang tidak tepat: Formulasi yang tidak kompatibel dapat mengalami pemisahan fase selama ekstrusi.

Solusi:

Mengontrol kualitas bahan baku yang masuk secara ketat untuk memastikan indeks leleh yang stabil.

Gunakan aditif berkualitas tinggi dan pastikan premixing menyeluruh; Pertimbangkan peralatan pencampuran online jika perlu.

Menilai kembali dan mengoptimalkan formulasi untuk memastikan kompatibilitas dan stabilitas di antara semua komponen.

2.5 Pemeliharaan Peralatan dan Pengaruh Lingkungan

Deskripsi:

Peralatan penuaan, pemeliharaan yang tidak memadai, dan suhu dan kelembaban yang berfluktuasi dapat berdampak negatif pada proses ekstrusi, yang pada akhirnya mengarah ke permukaan yang kasar dan bergelombang pada pipa PE.

Kemungkinan penyebab:

Keausan peralatan dan penuaan: Seiring waktu, ekstruder, mati, dan sistem pendingin dapat menurun, mempengaruhi ketepatan operasional.

Fluktuasi Lingkungan: Suhu lokakarya yang tidak stabil dan tingkat kelembaban dapat menyebabkan pendinginan dan penyusutan yang tidak merata.

Kekurangan Keterampilan Operator: Keselamatan dalam kalibrasi peralatan dan penyesuaian parameter dapat mengakibatkan pengaturan proses yang suboptimal.

Solusi:

Jadwalkan perawatan dan inspeksi rutin untuk menjaga peralatan dalam kondisi optimal.

Tingkatkan pemantauan lingkungan dan, jika perlu, pasang sistem kontrol suhu dan kelembaban di bengkel.

Investasikan dalam pelatihan operator untuk memastikan penyesuaian yang tepat dan manajemen parameter proses.

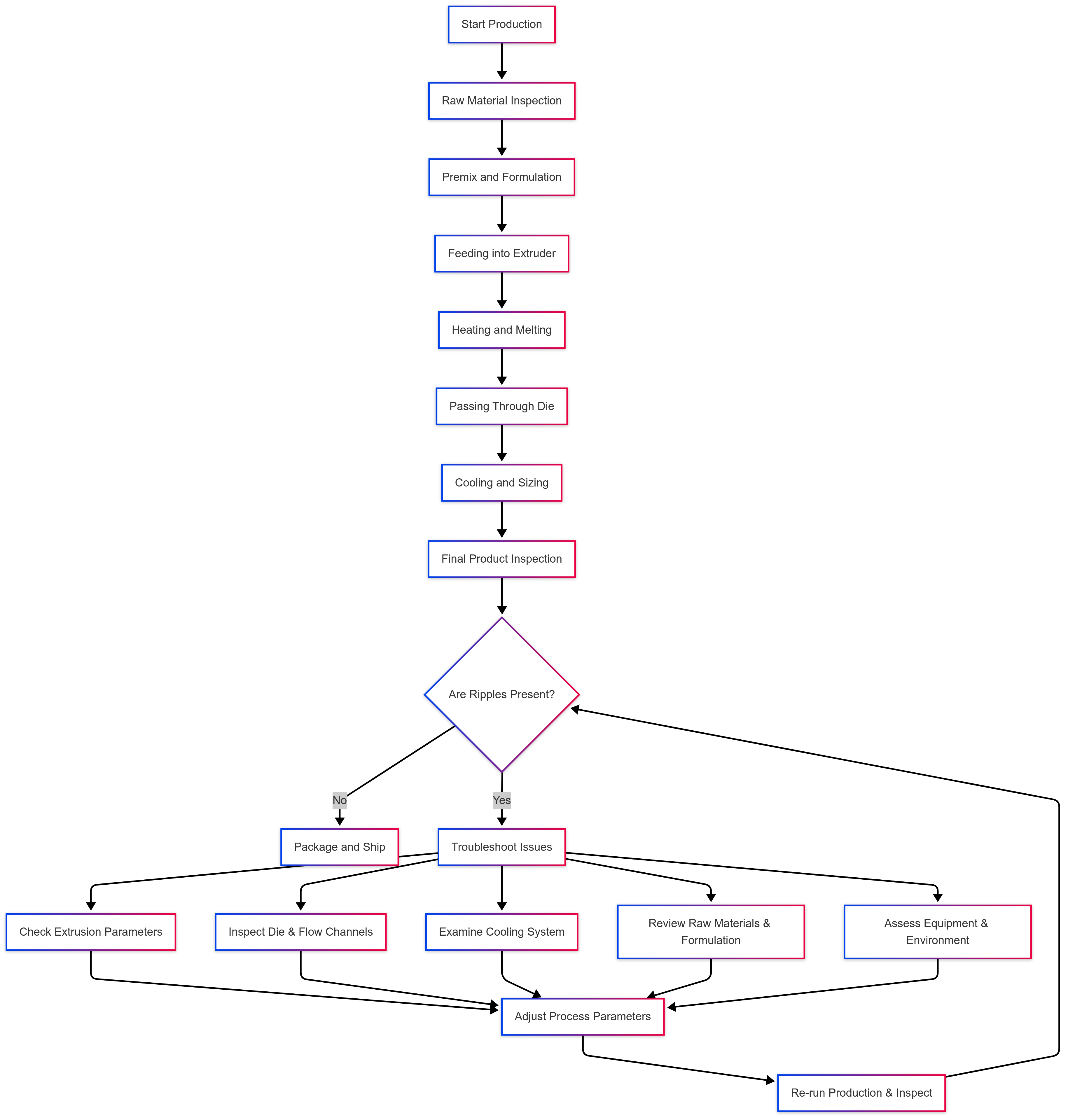

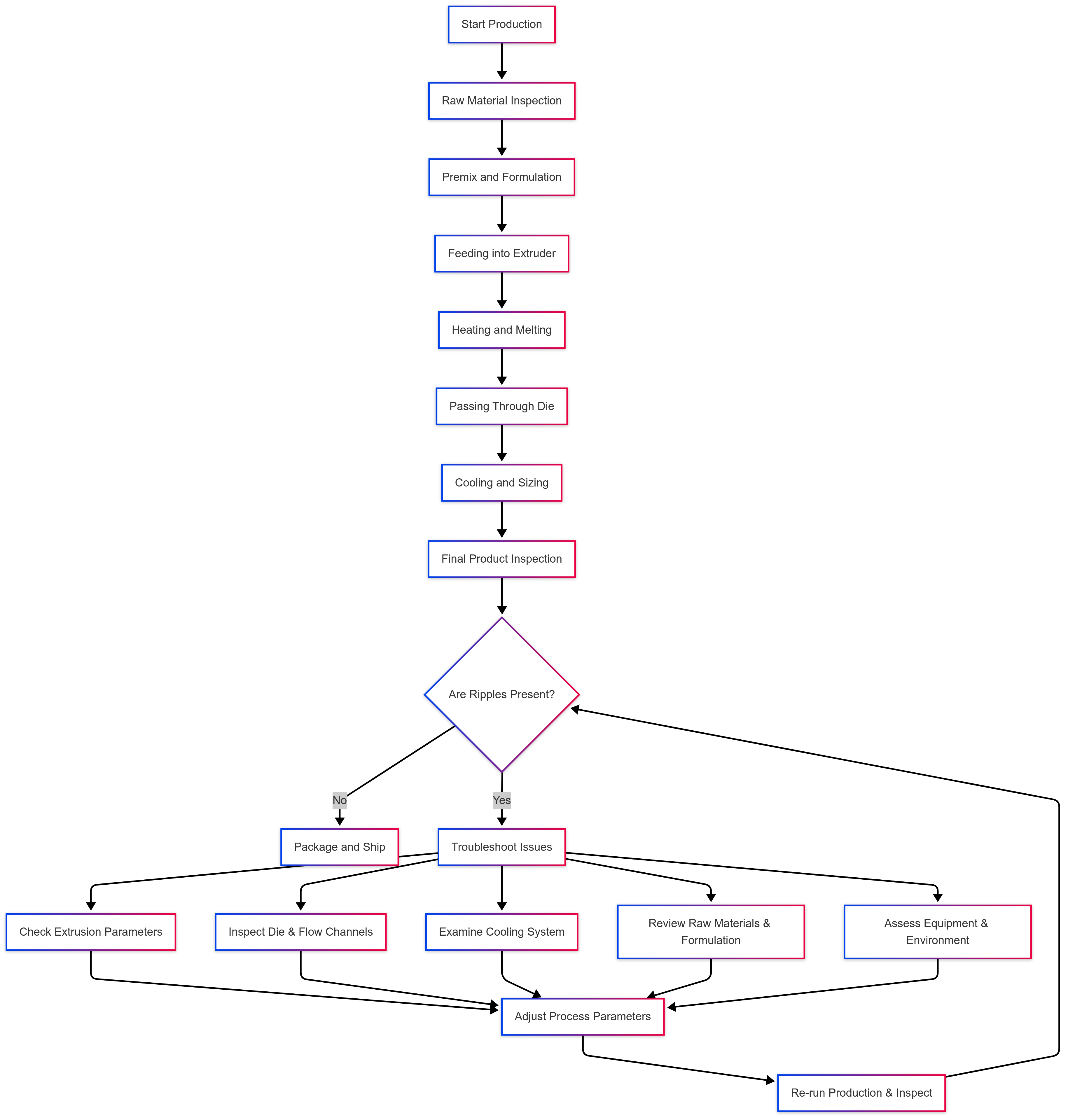

3. Pemecahan masalah dan proses diagnosis

Untuk membantu produsen secara sistematis mendiagnosis dan menyelesaikan masalah riak dalam pipa PE yang diekstrusi, diagram alur berikut dan daftar periksa menguraikan proses pemecahan masalah langkah demi langkah.

3.1 Proses ekstrusi dan pemecahan masalah diagram alur

3.2 Pemecahan Masalah Daftar Periksa (Daftar Bullet)

Langkah 1: Verifikasi Bahan Baku

Langkah 2: Pemeriksaan Parameter Extruder

Pantau distribusi suhu di sepanjang zona pemanas ekstruder.

Pastikan kecepatan sekrup konsisten dan stabil.

Amati kurva tekanan lelehan untuk setiap fluktuasi.

Langkah 3: Inspeksi Saluran Mati dan Aliran

Periksa dadu untuk tanda -tanda keausan, goresan, atau kerusakan.

Konfirmasikan bahwa desain saluran aliran optimal dan bebas dari penyumbatan.

Langkah 4: Pemeriksaan Sistem Pendinginan

Langkah 5: Pemeliharaan Peralatan dan Penilaian Lingkungan

4. Analisis Data dan Ringkasan Komparatif

Di bawah ini adalah tabel komprehensif yang merangkum berbagai kategori masalah, penyebab potensial, dan solusi yang sesuai.

| Kategori |

Kemungkinan Penyebab |

Solusi yang Disarankan |

| Kontrol proses ekstrusi |

Fluktuasi suhu, tekanan yang tidak stabil, kecepatan sekrup yang tidak konsisten, pencampuran yang buruk |

Kalibrasi kontrol suhu, gunakan sensor yang tepat, optimalkan pencampuran |

| Desain Saluran Die & Flow |

Desain saluran aliran yang buruk, keausan die/kerusakan, presisi pemesinan rendah |

Mendesain ulang die, periksa dan perbaikan, meningkatkan presisi pemesinan |

| Sistem pendingin |

Suhu air pendingin yang tidak rata, aliran air yang tidak seragam, masalah perangkat ukuran |

Optimalkan tangki pendingin, mengimplementasikan kontrol suhu yang dikategorikan, sesuaikan tekanan ukuran |

| Bahan Baku & Formulasi |

Variasi indeks resin melt, dispersi aditif yang tidak merata, desain formulasi yang buruk |

Menegakkan kontrol kualitas bahan baku yang ketat, aditif pra-campuran, mengoptimalkan formulasi |

| Peralatan & Lingkungan |

Penuaan peralatan, pemeliharaan yang tidak memadai, kondisi lokakarya yang berfluktuasi, kurangnya pengalaman operator |

Pemeliharaan rutin, pemantauan lingkungan, pelatihan yang ditingkatkan |

Analisis komparatif ini menekankan bahwa mengatasi masalah riak dalam pipa PE yang diekstrusi membutuhkan pendekatan holistik yang menargetkan semua aspek dari proses produksi.

5. Studi kasus dan pengalaman praktis

5.1 Studi Kasus 1: Ketidakkonsistenan Suhu yang mengarah ke riak permukaan

Latar Belakang: Seorang produsen mengamati riak tidak teratur di permukaan pipa PE mereka. Investigasi mengungkapkan perbedaan suhu yang signifikan di berbagai zona ekstruder.

Penyebab: Elemen pemanas penuaan dan sensor suhu yang salah menyebabkan respons yang tertunda dan pemanasan yang tidak konsisten.

Tindakan yang diambil:

Meningkatkan sistem pemanas dan sensor yang diganti dengan model presisi tinggi.

Kontrol suhu yang dikalibrasi ulang di semua zona.

Menerapkan pemantauan suhu waktu nyata selama produksi.

Hasil: Pasca penyesalan, pipa menunjukkan permukaan yang lebih halus secara signifikan dengan masalah riak berkurang secara substansial.

5.2 Studi Kasus 2: Ketidakseimbangan Sistem Pendinginan menyebabkan cacat permukaan

Latar Belakang: Pabrik lain mengalami ketidakpastian yang nyata pada permukaan pipa karena masalah pendinginan.

Penyebab: Desain tangki pendingin menyebabkan aliran air yang tidak merata, menghasilkan laju pendinginan yang tidak seragam di seluruh pipa.

Tindakan yang diambil:

Didesain ulang tangki pendingin untuk menggabungkan kontrol suhu yang dikategorikan.

Memasang pompa sirkulasi tambahan untuk memastikan distribusi air.

Tekanan peralatan ukuran yang disesuaikan untuk melengkapi sistem pendingin yang ditingkatkan.

Hasil: Sistem pendingin yang ditingkatkan menyebabkan penurunan cacat permukaan yang nyata dan hasil produk berkualitas yang lebih tinggi.

5.3 Ringkasan Pengalaman Praktis

Interaksi multi-faktor: Kualitas produk akhir dipengaruhi oleh efek gabungan parameter ekstrusi, desain die, pendinginan, bahan baku, dan kondisi peralatan.

Pemantauan waktu nyata: Pemantauan berkelanjutan dari parameter proses sangat penting untuk deteksi dini anomali.

Optimalisasi sistematis: mengatasi masalah yang terisolasi tidak cukup; Pendekatan yang komprehensif dan terintegrasi menghasilkan hasil terbaik.

6. Rekomendasi Optimalisasi dan Tren Masa Depan

Untuk terus meningkatkan kualitas produksi pipa PE, produsen harus mempertimbangkan rekomendasi berikut dan tren masa depan:

6.1 Proses otomatisasi dan pemantauan cerdas

Kontrol otomatis: Menerapkan sistem PLC dan DCS untuk mencapai kontrol yang tepat atas proses ekstrusi, pendinginan, dan ukuran.

Pengumpulan & Analisis Data: Memanfaatkan data sensor dan analisis data besar untuk optimasi proses yang berkelanjutan.

Pemantauan jarak jauh: Menetapkan sistem pemantauan jarak jauh untuk mendeteksi anomali peralatan dan perubahan lingkungan secara real time.

6.2 Inovasi di Mati dan Peralatan

Die presisi tinggi: Gunakan teknologi pemesinan CNC dan pengukuran laser untuk menghasilkan mati dengan akurasi superior dan saluran aliran seimbang.

Peningkatan Peralatan: Investasikan dalam ekstruder kinerja tinggi, mesin ukuran, dan sistem pendingin untuk meningkatkan stabilitas proses secara keseluruhan.

Teknologi ramah lingkungan: mengadopsi mesin hemat energi, emisi rendah untuk memenuhi standar lingkungan.

6.3 Bahan Baku dan Optimalisasi Formulasi

Bahan baku berkualitas: Bermitra dengan pemasok terkemuka untuk memastikan kualitas resin PE yang stabil.

Formulasi ilmiah: Gunakan data eksperimental untuk mengoptimalkan formulasi, memastikan bahkan dispersi aditif dan pengisi.

R&D Innovation: Fokus pada pengembangan bahan PE baru dan proses modifikasi untuk meningkatkan daya saing produk.

6.4 Pelatihan dan Dukungan Teknis

Pelatihan Profesional: Melakukan sesi pelatihan reguler untuk operator dan staf teknis untuk meningkatkan pemahaman proses dan manajemen parameter.

Dukungan teknis: Tetapkan jaringan layanan purna jual yang kuat untuk menyelesaikan masalah produksi dengan cepat.

Kolaborasi Industri: Berpartisipasi dalam konferensi industri dan pameran dagang untuk bertukar teknologi dan praktik terbaik terbaru.

7. Kesimpulan

Penampilan permukaan kasar dan bergelombang pada pipa PE yang diekstrusi adalah masalah beragam yang timbul dari faktor -faktor seperti kontrol proses ekstrusi, desain die, sistem pendingin, kualitas bahan baku, dan pemeliharaan peralatan. Untuk menyelesaikan cacat permukaan ini secara efektif, produsen harus mengadopsi strategi komprehensif yang mencakup:

Mengoptimalkan kontrol proses ekstrusi: Menstabilkan suhu, tekanan, dan kecepatan sekrup untuk memastikan aliran leleh yang seragam.

Meningkatkan Desain Saluran Die dan Flow: Tingkatkan presisi dan hasil akhir mati untuk menjamin distribusi material yang seimbang.

Memastikan pendinginan dan ukuran yang seragam: Menerapkan pendinginan yang dikategorikan dan bahkan aliran air untuk mempromosikan penyusutan pipa yang konsisten.

Bahan dan formulasi baku yang sangat mengendalikan: Gunakan resin berkualitas tinggi dan aditif campuran seragam untuk mempertahankan sifat leleh yang konsisten.

Meningkatkan pemeliharaan peralatan dan pemantauan lingkungan: Peralatan layanan secara teratur dan menstabilkan kondisi lokakarya untuk memastikan konsistensi proses secara keseluruhan.

Dengan menerapkan langkah -langkah ini, produsen tidak hanya dapat menyelesaikan masalah riak permukaan tetapi juga secara signifikan meningkatkan kualitas produk dan efisiensi produksi, sehingga meningkatkan daya saing pasar.

Jika perusahaan Anda mengalami masalah serupa, jangan ragu untuk menghubungi kami untuk dukungan teknis profesional dan solusi yang disesuaikan. Tim kami berkomitmen untuk menyediakan layanan komprehensif - dari optimasi proses hingga peningkatan peralatan - memastikan Anda tetap di depan di pasar yang kompetitif.