1. uvod

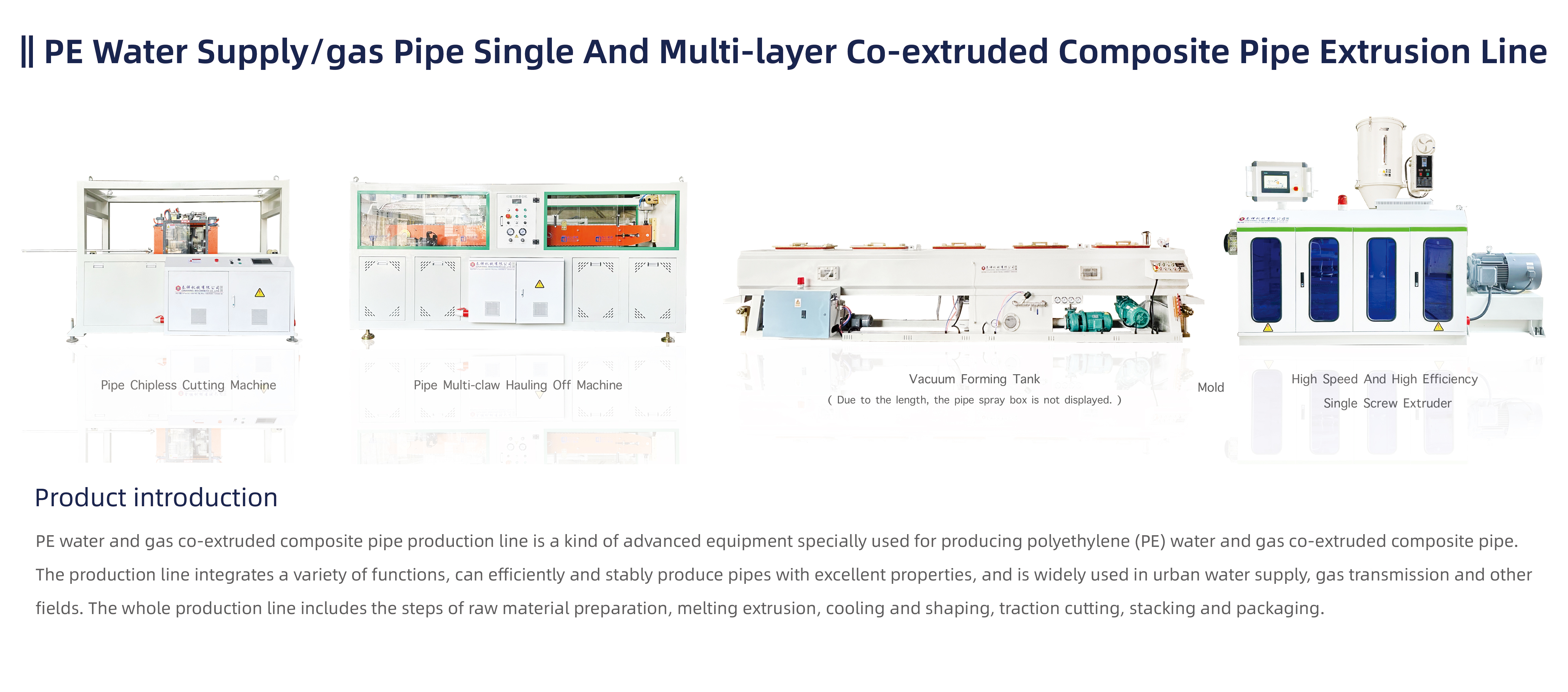

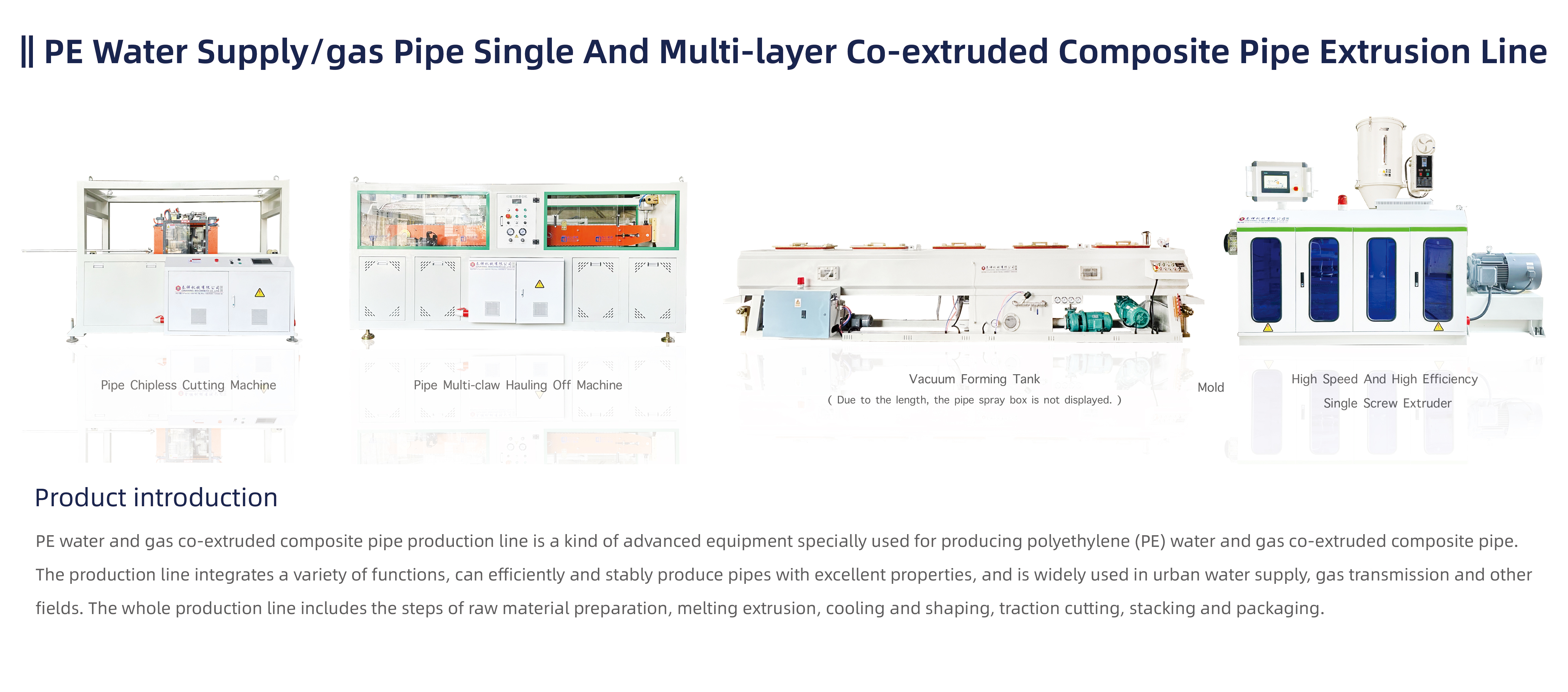

V Proizvodnja plastičnih cevi , PE cevi so na trgu zelo naklonjeni zaradi odlične korozijske odpornosti, prožnosti in okolju prijaznih lastnosti. Vendar se mnogi proizvajalci med postopkom ekstrudiranja srečujejo s težavno vprašanje - cevi z grobimi površinami in vidnimi valovi. To ne vpliva samo na estetsko kakovost izdelka, ampak lahko tudi negativno vpliva na mehanske lastnosti, zmogljivost tesnjenja in kasnejšo montažo, kar lahko vodi do pritožb strank in poslabšanja podobe blagovne znamke.

Za strokovnjake v industriji je natančno določanje vzroka korenine in sprejemanje ciljnih korektivnih ukrepov bistvenega pomena za izboljšanje učinkovitosti proizvodnje, zmanjšanje predelave in zagotavljanje kakovosti izdelkov. Ta članek ponuja poglobljeno analizo razlogov, ki se ukvarjajo s težavami in hrapavosti na ekstrudiranih PE ceveh iz več kotov, vključno z ekstruzijskim postopkom, oblikovanjem matric, hladilnim sistemom, surovinami in vzdrževanjem opreme, skupaj s celovitimi rešitvami in priporočili za optimizacijo.

Ta članek je zasnovan za proizvajalce plastičnih cevi, ki ciljajo na ameriške in svetovne trge. Ne glede na to, ali ste tehnik rastlin, vodja proizvodnje ali krmilnik kakovosti, boste našli dragocene vpoglede, s pomočjo katerih bo vaše podjetje izstopalo na konkurenčnem trgu.

2. Pogosta vprašanja v procesu ekstrudiranja cevi PE

Na površinsko kakovost PE cevi med proizvodnjo vplivajo različni dejavniki. Spodaj analiziramo glavna vprašanja in posebne vzroke, ki vodijo do raztrganih in grobih površin.

2.1 Težave z nadzorom procesa ekstrudiranja

Opis:

Stanje pretoka staljene plastike znotraj matrice neposredno določa kakovost površine cevi. Neustrezen nadzor temperature, tlaka, hitrosti ekstruzije in vrtenja vijakov lahko privede do neenakomernega pretoka taline, kar ima za posledico tvorbo valovanja.

Možni vzroki:

Nihanja temperature: Neskladno ogrevanje ali okvarjen sistem za nadzor temperature lahko povzroči, da so nekatera območja prevroča ali prehladna, kar vodi do drastičnih sprememb v viskoznosti taline in lokaliziranih razlik v pretoku.

Nestabilen tlak: Pod težkim obremenitvijo lahko ekstruder ob izstopu od matrice povzroči nihanja pri tlaku taline, kar povzroči neenakomerno krčenje na nekaterih območjih.

Neskladna hitrost vijaka: Napačna krmiljenje hitrosti vijaka ekstruderja povzroči prekinitev taline, kar ustvarja diskontinuirane plasti.

Nezadostno mešanje materiala: Neenakomerno mešanje surovin na dovodnem dovodu vodi do uravnoteženih razmerij materiala in vpliva na talilno stanje.

Rešitve:

Redno kalibrirajte sistem za nadzor temperature, da se zagotovi enakomerno ogrevanje.

Uporabite visoko natančne senzorje za spremljanje ekstruzijskega tlaka in takoj prilagodite parametre procesa.

Natančno nadzorujte hitrost vijaka, da ohranite stabilno hitrost dovajanja.

Optimizirajte sistem mešanja surovin, da zagotovite dosledno formulacijo.

2.2 Napake oblikovanja kanalov in pretoka

Opis:

matrica je kritičen element pri oblikovanju cevi; Njegova natančnost oblikovanja in obdelave neposredno vplivata na videz končnega izdelka. Slaba zasnova pretočnega kanala ali asimetrični izhod iz matrice lahko povzroči raztrgane površine na PE cevi.

Možni vzroki:

Neustrezna zasnova pretočnega kanala: pretočni kanal, ki je preozko ali nepravilno podkovan, lahko omeji pretok taline in povzroči lokalizirano koncentracijo napetosti.

Obraba ali poškodba: Dolgotrajna uporaba lahko privede do neenakomerne obrabe, prask ali vdolbinic na površini matrice, kar ima za posledico neenakomerno površino cevi.

Pomanjkanje natančnosti obdelave: Slabi proizvodni procesi in velike tolerance lahko povzročijo neusklajenost v komponentah matrice, kar vpliva na nastanek cevi.

Rešitve:

Prevrednotejte in optimizirajte zasnovo kanala die pretoka, da se zagotovi enakomerni pretok taline.

Redno pregledujte površino matrice in pravočasno popravite ali zamenjajte obrabljene komponente.

Izboljšajte postopek obdelave matrice za izboljšanje natančnosti in površinskega zaključka.

2.3 Težave s sistemom hlajenja in velikosti

Opis:

Po ekstruziji PE cevi vstopijo v fazo hlajenja in velikosti. Neenakomerno hlajenje je glavni dejavnik, ki povzroča površinske valovanja. Če je hladilni sistem slabo zasnovan ali je pretok vode neenakomeren, se bo cev med hlajenjem neenakomerno skrčila, kar bo privedlo do nepravilne površine.

Možni vzroki:

Neenakomerna temperatura hladilne vode: pomemben temperaturni gradient znotraj hladilnega rezervoarja lahko povzroči različne hitrosti hlajenja v različnih delih cevi.

Neenakomerni pretok vode: Neuravnotežena zasnova cirkulacije vode lahko povzroči šibek pretok na določenih območjih, kar zmanjša učinkovitost hlajenja.

Težave z velikostjo naprav: Neustrezna prilagajanje sistemov za vakuumsko ali varovalno velikost lahko povzroči tudi risanje površine.

Rešitve:

Optimizirajte zasnovo hladilnih rezervoarjev, da zagotovite enakomerno temperaturo vode; Razmislite o uporabi zoniranega nadzora temperature.

Izboljšajte sistem obtoka vode, da zagotovite enakomerno porazdelitev vode v celotni rezervoar.

Prilagodite parametre opreme za velikost, da med nastajanjem cevi uporabite enakomeren tlak.

2.4 Vprašanja surovin in formulacije

Opis:

Kakovost surovin in razmerje formulacije neposredno vplivata na lastnosti pretoka taline in končno kakovost površine izdelka. Razlike v indeksu taline PE smole ali neenakomerne razpršenosti dodatkov in polnil lahko povzročijo površinske valovine.

Možni vzroki:

Nihanja indeksa taline: Razlike v indeksu taline med serijami PE smole lahko privedejo do nedoslednega pretoka taline.

Neenakomerno mešanje aditivov: Slaba disperzija antioksidantov, maziv ali polnil lahko privede do lokaliziranih sprememb zmogljivosti.

Nepravilna formulacijska zasnova: Nezdružljive formulacije se lahko med ekstruzijo ločijo faze.

Rešitve:

Strogo nadzorujte kakovost dohodne surovine, da se zagotovi stabilen indeks taline.

Uporabite visokokakovostne dodatke in zagotovite temeljito premiksanje; Po potrebi razmislite o spletni opremi za mešanje.

Ponovno oceno in optimizirajte formulacijo, da zagotovite združljivost in stabilnost med vsemi komponentami.

2.5 Vzdrževanje opreme in vplivi na okolje

Opis:

Oprema za staranje, neustrezno vzdrževanje in nihajoča temperatura in vlažnost okolice lahko negativno vplivajo na postopek ekstruzije, kar na koncu vodi do grobe in raztrgane površine na cevnih celicah.

Možni vzroki:

Obraba in staranje opreme: Sčasoma se lahko ekstruderji, matri in hladilni sistemi poslabšajo, kar vpliva na operativno natančnost.

Okoljska nihanja: Nestabilne temperature delavnic in ravni vlažnosti lahko povzročijo neenakomerno hlajenje in krčenje.

Pomanjkanje spretnosti operaterja: Neizkušenost kalibracije opreme in prilagoditve parametrov lahko povzroči premajhne nastavitve procesa.

Rešitve:

Načrtujte redno vzdrževanje in inšpekcijske preglede, da boste opremo ohranili v optimalnem stanju.

Izboljšajte okoljsko spremljanje in po potrebi namestite sisteme za nadzor temperature in vlage v delavnici.

Vložite v usposabljanje operaterjev, da zagotovite pravilno prilagoditev in upravljanje parametrov procesa.

3. Odpravljanje težav in diagnoze

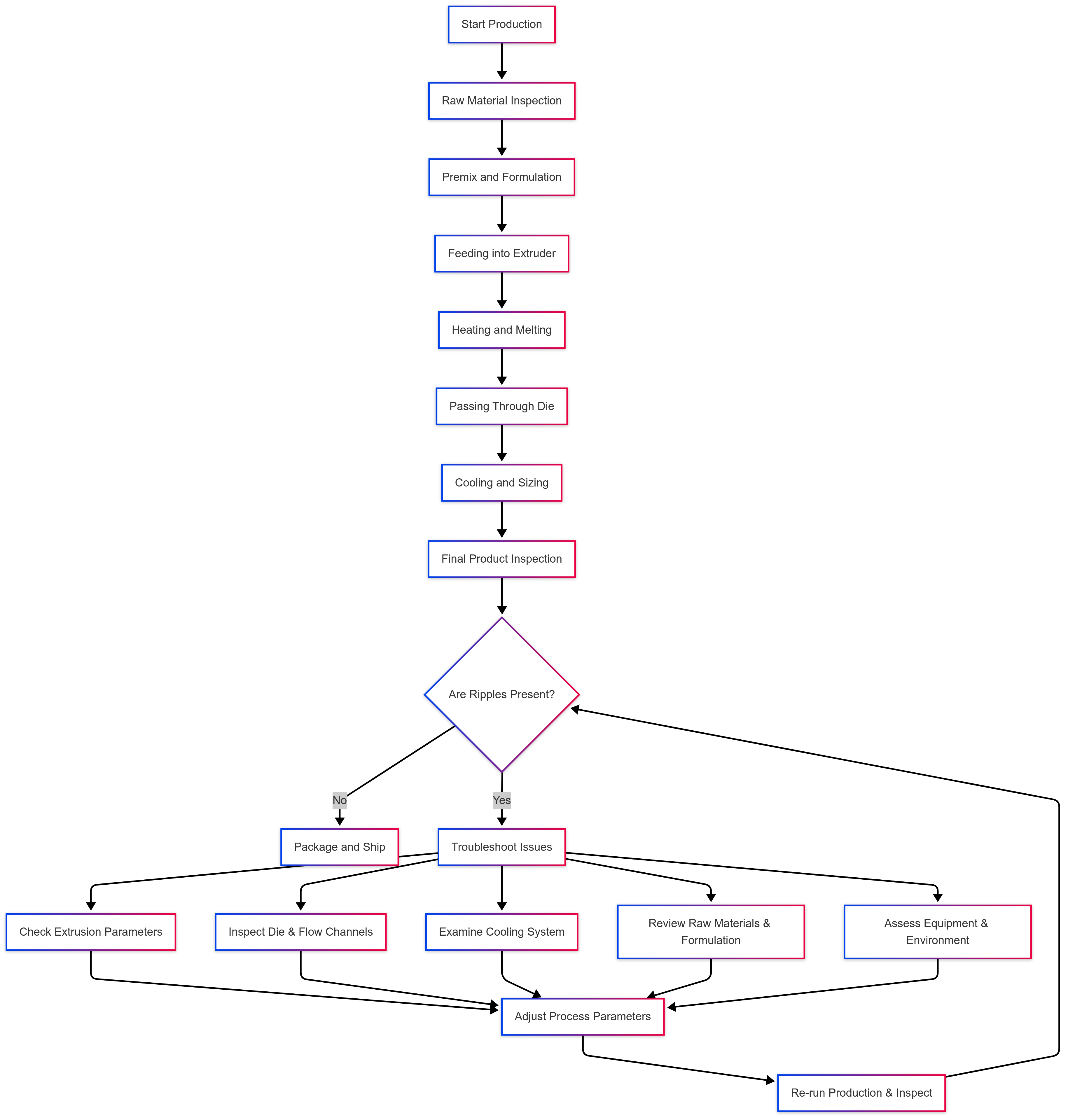

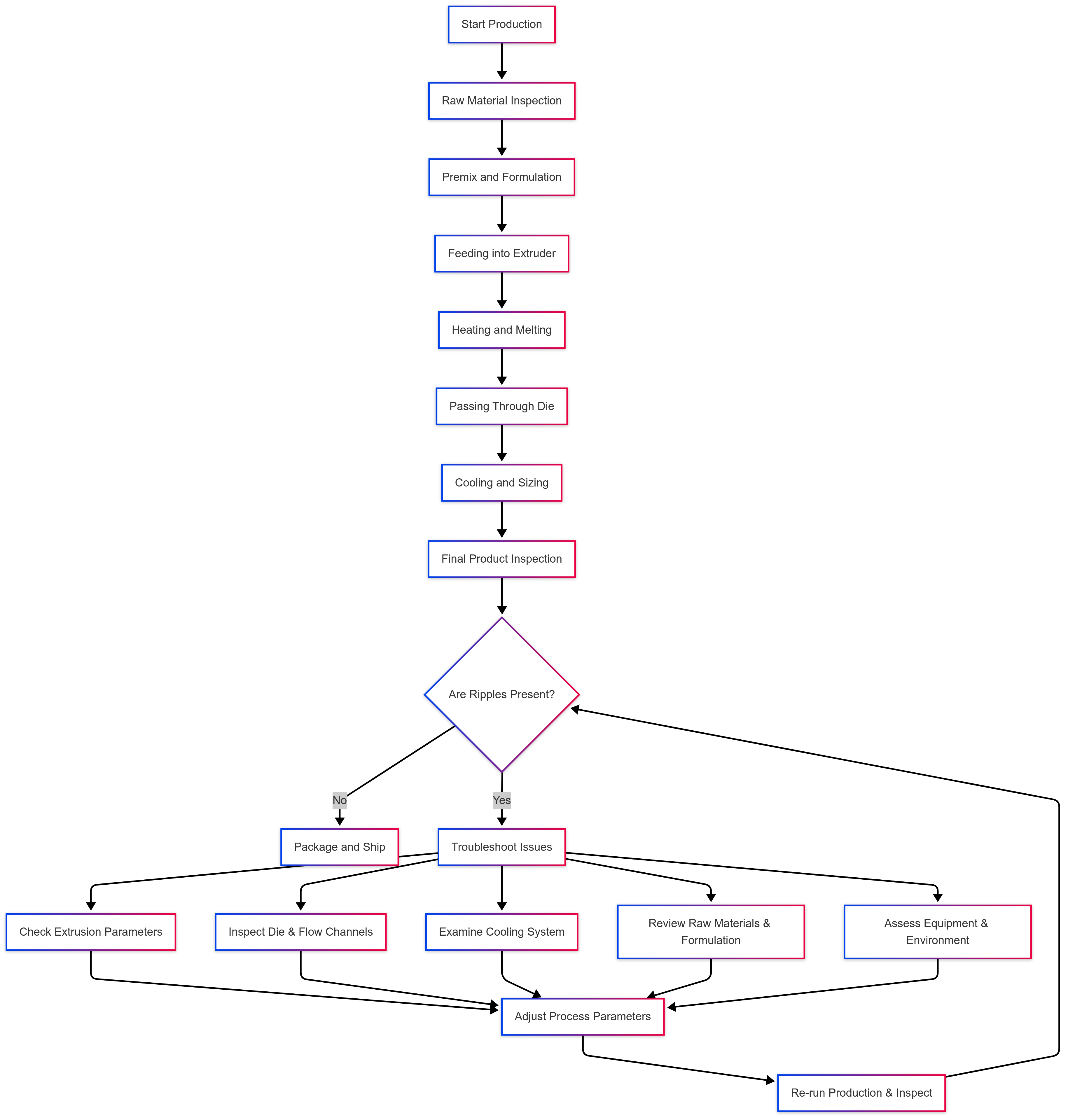

Da bi proizvajalcem pomagali sistematično diagnosticirati in rešiti težavo valovanja v ekstrudiranih PE ceveh, naslednji načrt pretoka in kontrolni seznam orisuje postopek odpravljanja težav po korakih.

3.1 Proces ekstrudiranja in odpravljanje težav s pretokom

3.2 Kontrolni seznam za odpravljanje težav (seznam metkov)

1. korak: Preverjanje surovin

Preverite, ali indeks taline PE smo izpolnjene z zahtevanim standardom.

Potrdite, da so dodatki in polnila enakomerno mešani.

2. korak: Preverjanje parametra ekstruderja

Spremljajte porazdelitev temperature vzdolž ekstruderjevih ogrevalnih con.

Prepričajte se, da je hitrost vijaka dosledna in stabilna.

Upoštevajte krivuljo tlaka taline za morebitna nihanja.

3. korak: Pregled kanala Die in Flow

Preučite matrico za znake obrabe, prask ali poškodbe.

Potrdite, da je zasnova pretočnega kanala optimalna in brez blokad.

4. korak: Pregled hladilnega sistema

Preverite, ali hladilni rezervoar vzdržuje enakomerno temperaturo vode na vseh conah.

Prepričajte se, da sistem obtoka vode zagotavlja enakomeren pretok po vsej rezervoarju.

5. korak: Vzdrževanje opreme in okoljska ocena

Preverite, ali se ekstruderji in velikosti redno servisirajo.

Spremljajte temperaturo in vlažnost delavnice za stabilnost.

4. Analiza podatkov in primerjalni povzetek

Spodaj je obsežna tabela, ki povzema različne kategorije problemov, njihove potencialne vzroke in ustrezne rešitve.

| Kategorija | možne vzroke | priporočene rešitve |

| Nadzor ekstruzije procesa | Temperaturna nihanja, nestabilen tlak, neskladna hitrost vijaka, slabo mešanje | Umerite krmiljenje temperature, uporabite natančne senzorje, optimizirate mešanje |

| Diet & Flow Channel Design | Slaba zasnova pretoka, obraba/poškodba matrice, natančnost nizke obdelave | Preoblikovanje umre, pregled in popravilo, natančnost nadgradnje obdelave |

| Hladilni sistem | Neenakomerna temperatura hladilne vode, neenakomerni pretok vode, težave z velikostjo naprav | Optimizirajte hladilno rezervoar, izvajajte območje za nadzor temperature, prilagodite tlak velikosti |

| Surovine in formulacija | Spremembe indeksa taline smole, neenakomerna aditivna disperzija, slaba zasnova formulacije | Uveljaviti strog nadzor kakovosti surovin, predhodno dodatke, optimizirajte formulacijo |

| Oprema in okolje | Staranje opreme, neustrezno vzdrževanje, nihanje pogojev delavnice, neizkušenost operaterja | Redno vzdrževanje, spremljanje okolja, izboljšano usposabljanje |

Ta primerjalna analiza poudarja, da za reševanje vprašanja valovanja v ekstrudiranih PE ceveh zahteva celostni pristop, ki je usmerjen v vse vidike proizvodnega procesa.

5. Študije primerov in praktične izkušnje

5.1 Študija primera 1: Neskladnost temperature, ki vodi do površinskih valovanja

Ozadje: Proizvajalec je opazil nepravilne valovanja na površini njihovih PE cevi. Preiskava je pokazala pomembne temperaturne razlike v različnih conah ekstruderja.

Vzrok: Staranje ogrevalnih elementov in okvarjeni temperaturni senzorji so povzročili zapozneli odziv in neskladno segrevanje.

Sprejeti:

Nadgradil ogrevalni sistem in zamenjal senzorje z modeli z visoko natančnostjo.

Ponovno kalibrirane temperaturne kontrole na vseh conah.

Izvedeno spremljanje temperature v realnem času med proizvodnjo.

REZULTATI: Cevi po prilagajanju so prikazale bistveno bolj gladko površino, pri čemer se je izdaje valovanja znatno zmanjšalo.

5.2 Študija primera 2: neravnovesje hladilnega sistema, ki povzroča pomanjkljivosti površin

Ozadje: Druga tovarna je zaradi težav s hlajenjem doživela opazno neenakomernost na površinah cevi.

Vzrok: Zasnova hladilnega rezervoarja je privedla do neenakomernega pretoka vode, kar je povzročilo neenakomerne hitrosti hlajenja po cevi.

Sprejeti:

Preoblikoval hladilno rezervoar, da bi vključeval zonirano temperaturo.

Nameščene dodatne obtočne črpalke, da se zagotovi enakomerna porazdelitev vode.

Prilagojen tlak opreme za velikost, da dopolni izboljšanje hladilnega sistema.

Rezultati: Izboljšani hladilni sistem je privedel do izrazitega zmanjšanja površinskih napak in večji donos kakovostnih izdelkov.

5.3 Povzetek praktičnih izkušenj

Večfaktorska interakcija: Na končno kakovost izdelka vplivajo kombinirani učinek ekstruzijskih parametrov, oblikovanje matric, hlajenje, surovine in stanje opreme.

Spremljanje v realnem času: Nenehno spremljanje parametrov procesa je ključnega pomena za zgodnje odkrivanje anomalij.

Sistematična optimizacija: reševanje izoliranih vprašanj je nezadostno; Celovit in integriran pristop daje najboljše rezultate.

6. Priporočila za optimizacijo in prihodnji trendi

Da bi nenehno izboljševali kakovost proizvodnje PE cevi, bi morali proizvajalci upoštevati naslednja priporočila in prihodnje trende:

6.1 Avtomatizacija procesov in inteligentno spremljanje

Avtomatizirani nadzor: Izvedite sisteme PLC in DCS, da dosežete natančen nadzor nad procesi ekstrudiranja, hlajenja in velikosti.

Zbiranje in analiza podatkov: Uporabite podatke senzorjev in analitiko velikih podatkov za stalno optimizacijo procesov.

Oddaljeno spremljanje: Vzpostavite sisteme za oddaljeno spremljanje, da boste v realnem času odkrili anomalije opreme in okoljske spremembe.

6.2 Inovacije v matrici in opremi

Visoko natančnejše matrice: uporabite CNC obdelavo in lasersko merjenje tehnologije za izdelavo matric z vrhunsko natančnostjo in uravnoteženimi pretočnimi kanali.

Nadgradnje opreme: investirajte v visokozmogljive ekstruderje, velikosti velikosti in hladilne sisteme, da izboljšate celotno stabilnost procesa.

Okolju prijazna tehnologija: sprejeti energetsko učinkovite, nizke emisijske stroje za izpolnjevanje okoljskih standardov.

6.3 Optimizacija surovin in formulacije

Kakovostne surovine: partner z uglednimi dobavitelji, da zagotovite stabilno kakovost smole PE.

Znanstvena formulacija: Za optimizacijo formulacij uporabite eksperimentalne podatke in tako zagotovite enakomerno disperzijo dodatkov in polnil.

Inovacije raziskav in razvoja: Osredotočite se na razvoj novih materialov PE in spreminjanja procesov, da povečate konkurenčnost izdelkov.

6.4 Usposabljanje in tehnična podpora

Strokovno usposabljanje: izvajajte redna usposabljanja za operaterje in tehnično osebje za izboljšanje razumevanja procesov in upravljanja parametrov.

Tehnična podpora: Vzpostavite trdno servisno mrežo po prodaji za hitro reševanje proizvodnih težav.

Sodelovanje v industriji: Sodelujte v industrijskih konferencah in sejmih za izmenjavo najnovejše tehnologije in najboljših praks.

7. Zaključek

Videz grobih, raztrganih površin na ekstrudiranih PE ceveh je večplastno vprašanje, ki izhaja iz dejavnikov, kot so nadzor procesov ekstrudiranja, oblikovanje matric, hladilni sistem, kakovost surovin in vzdrževanje opreme. Za učinkovito reševanje teh površinskih napak morajo proizvajalci sprejeti celovito strategijo, ki vključuje:

Optimizacija nadzora ekstruzijskega procesa: stabilizirajte temperaturo, tlak in hitrost vijaka, da se zagotovi enakomerni pretok taline.

Izboljšanje zasnove kanala in pretoka: Izboljšajte natančnost in zaključek matric, da zagotovite uravnoteženo porazdelitev materiala.

Zagotavljanje enakomernega hlajenja in velikosti: Izvajajte območje hlajenja in celo pretok vode, da spodbudite konstantno krčenje cevi.

Strogo nadzorovanje surovin in formulacije: uporabite kakovostne smole in enakomerno mešane dodatke, da ohranite dosledne lastnosti taline.

Izboljšanje vzdrževanja opreme in spremljanje okolja: redno servisno opremo in stabilizirati pogoje delavnice, da se zagotovi splošna doslednost procesa.

Z izvajanjem teh ukrepov proizvajalci ne morejo samo rešiti problema s površinskim valovanjem, ampak tudi znatno povečati kakovost izdelka in učinkovitost proizvodnje, s čimer povečajo tržno konkurenčnost.

Če vaše podjetje doživlja podobne težave, nas ne oklevajte in nas kontaktirajte za profesionalno tehnično podporo in prilagojene rešitve. Naša ekipa se zavezuje k zagotavljanju celovitih storitev - od optimizacije procesov do nadgradnje opreme - zaradi česar boste ostali na konkurenčnem trgu.