▏Product Vedio

▏ extruder plastik makmal

▏ Pengenalan kepada extruder plastik makmal

Extruder plastik makmal adalah sistem maju dan padat yang direka untuk pemprosesan plastik berskala kecil. Ia memainkan peranan penting dalam penyelidikan polimer, ujian bahan, dan pembangunan produk di makmal, institusi akademik, dan kemudahan R & D. Peralatan ketepatan tinggi ini sesuai untuk bereksperimen dengan formulasi plastik baru, sifat-sifat bahan ujian, dan membuat prototaip sebelum berskala sehingga pengeluaran berskala penuh.

Extruders plastik makmal digunakan secara meluas dalam pengeluaran pelbagai produk termoplastik seperti filem, lembaran, paip, profil, dan komponen berasaskan polimer yang lain. Mereka menawarkan keadaan penyemperitan terkawal, yang membolehkan pengeluar dan penyelidik memeriksa sifat fizikal dan kimia polimer, memastikan produk akhir memenuhi piawaian kualiti tertentu. Sama ada bekerja dengan termoplastik seperti PVC, PE, atau PP, extruder makmal menyediakan penyelesaian yang cekap dan boleh dipercayai untuk bahan pemprosesan dalam penetapan penyelidikan dan pembangunan.

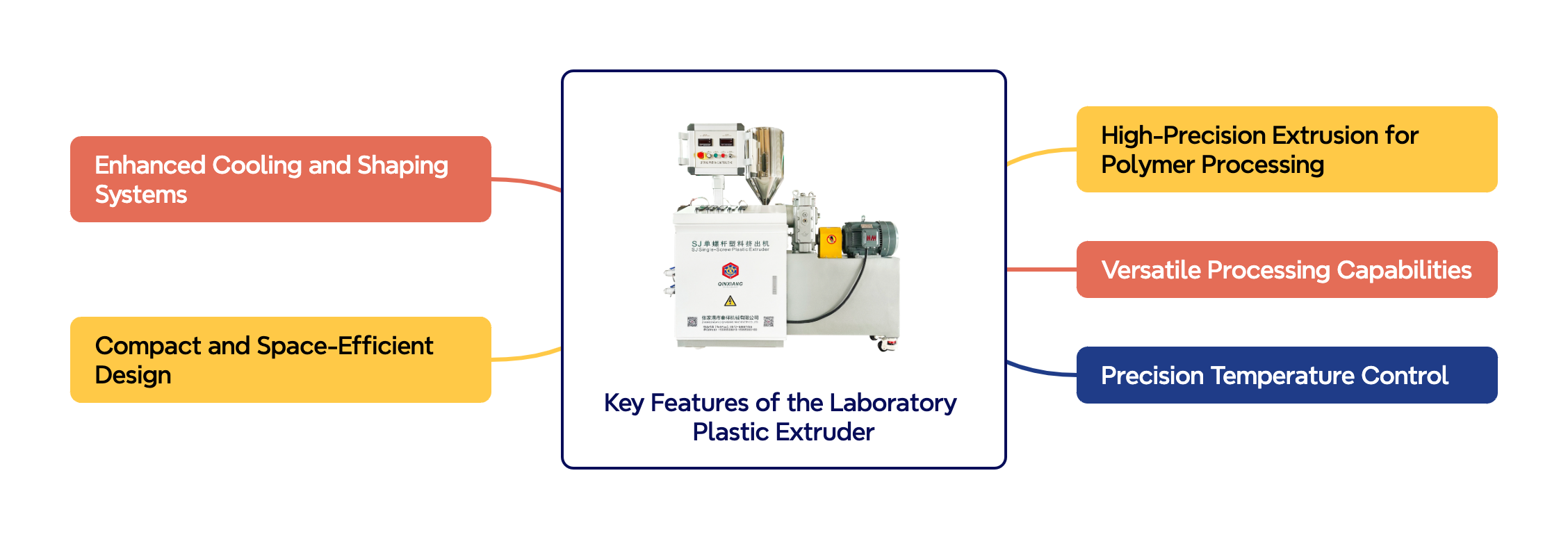

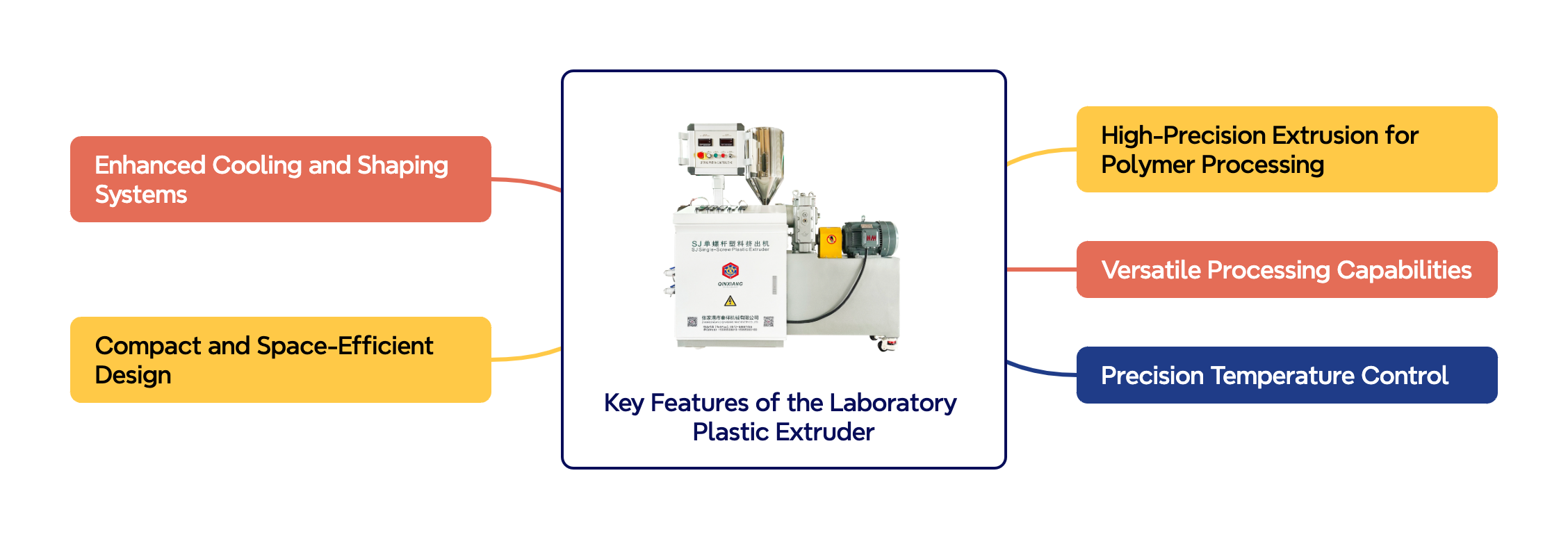

▏Key Ciri -ciri extruder plastik makmal

|

Penyemperitan ketepatan tinggi untuk pemprosesan polimer |

|

Salah satu ciri utama extruder plastik makmal adalah keupayaannya untuk melakukan penyemperitan yang tepat dan konsisten. Ini adalah penting apabila berurusan dengan bahan -bahan yang kecil, walaupun sedikit variasi suhu, tekanan, atau kelajuan skru boleh menjejaskan sifat produk akhir. Extruder direka untuk mengekalkan persekitaran pemprosesan yang stabil, memastikan bahan itu cair dan dibentuk di bawah keadaan yang optimum.

Extruder biasanya termasuk sistem skru dan barel khusus yang membolehkan pemprosesan lancar pelbagai jenis termoplastik. Dengan mengawal suhu dan kelajuan skru, penyelidik dapat menyesuaikan proses untuk mencapai ciri-ciri bahan yang dikehendaki, seperti indeks aliran cair, kekuatan tegangan, dan fleksibiliti. |

|

Keupayaan pemprosesan serba boleh |

|

Kawalan suhu adalah faktor kritikal dalam proses penyemperitan, terutamanya apabila berurusan dengan bahan polimer sensitif. Extruder plastik makmal dilengkapi dengan pengawal suhu digital maju yang memberikan kawalan yang tepat ke atas suhu penyemperitan. Zon suhu berganda di sepanjang laras dan mati memastikan bahan diproses pada suhu yang ideal sepanjang keseluruhan proses. Peraturan suhu yang tepat membantu mengelakkan terlalu panas atau panas, yang boleh menyebabkan kemerosotan polimer atau sifat bahan yang tidak konsisten. Dengan mengekalkan profil suhu yang stabil, penyelidik dapat mencapai ciri -ciri bahan yang tepat yang mereka perlukan untuk ujian atau prototaip mereka. |

|

Kawalan suhu ketepatan |

|

Kawalan suhu adalah faktor kritikal dalam proses penyemperitan, terutamanya apabila berurusan dengan bahan polimer sensitif. Extruder plastik makmal dilengkapi dengan pengawal suhu digital maju yang memberikan kawalan yang tepat ke atas suhu penyemperitan. Zon suhu berganda di sepanjang laras dan mati memastikan bahan diproses pada suhu yang ideal sepanjang keseluruhan proses.

Peraturan suhu yang tepat membantu mengelakkan terlalu panas atau panas, yang boleh menyebabkan kemerosotan polimer atau sifat bahan yang tidak konsisten. Dengan mengekalkan profil suhu yang stabil, penyelidik dapat mencapai ciri -ciri bahan yang tepat yang mereka perlukan untuk ujian atau prototaip mereka. |

|

Reka bentuk kompak dan cekap ruang |

|

Extruder plastik makmal direka dengan jejak padat, menjadikannya sesuai untuk tetapan makmal di mana ruang terhad. Walaupun saiznya yang kecil, ia memberikan tahap ketepatan dan fungsi yang sama seperti extruders skala industri yang lebih besar. Reka bentuk yang cekap ruang ini membolehkan makmal memaksimumkan ruang kerja mereka yang tersedia tanpa mengorbankan prestasi.

Kebolehgunaannya juga memudahkan untuk bergerak di antara kawasan penyelidikan yang berbeza atau mengintegrasikan ke aliran kerja yang sedia ada. Sama ada digunakan untuk menjalankan projek tunggal atau ujian berterusan, extruder plastik makmal adalah serba boleh dan boleh disesuaikan untuk pelbagai persekitaran makmal. |

|

Sistem penyejukan dan pembentukan yang dipertingkatkan |

|

Sebaik sahaja polimer diekstrusi, ia mesti disejukkan dengan cepat untuk mengekalkan bentuknya dan memastikan sifat bahan yang dikehendaki. Extruder plastik makmal dilengkapi dengan sistem penyejukan yang berkesan yang boleh termasuk penyejukan udara atau mandi air, bergantung kepada bahan yang diproses. Proses penyejukan pesat memastikan bahan itu mengekalkan ketepatan dimensi dan kualiti permukaannya, yang penting untuk banyak aplikasi.

Di samping itu, extruder sering mempunyai mati yang membolehkan membentuk bahan tersemperit ke dalam profil atau geometri yang berbeza. Dies yang disesuaikan membolehkan para penyelidik membuat bentuk tertentu atau keratan rentas, menjadikannya lebih mudah untuk menghasilkan prototaip untuk ujian dan analisis. |

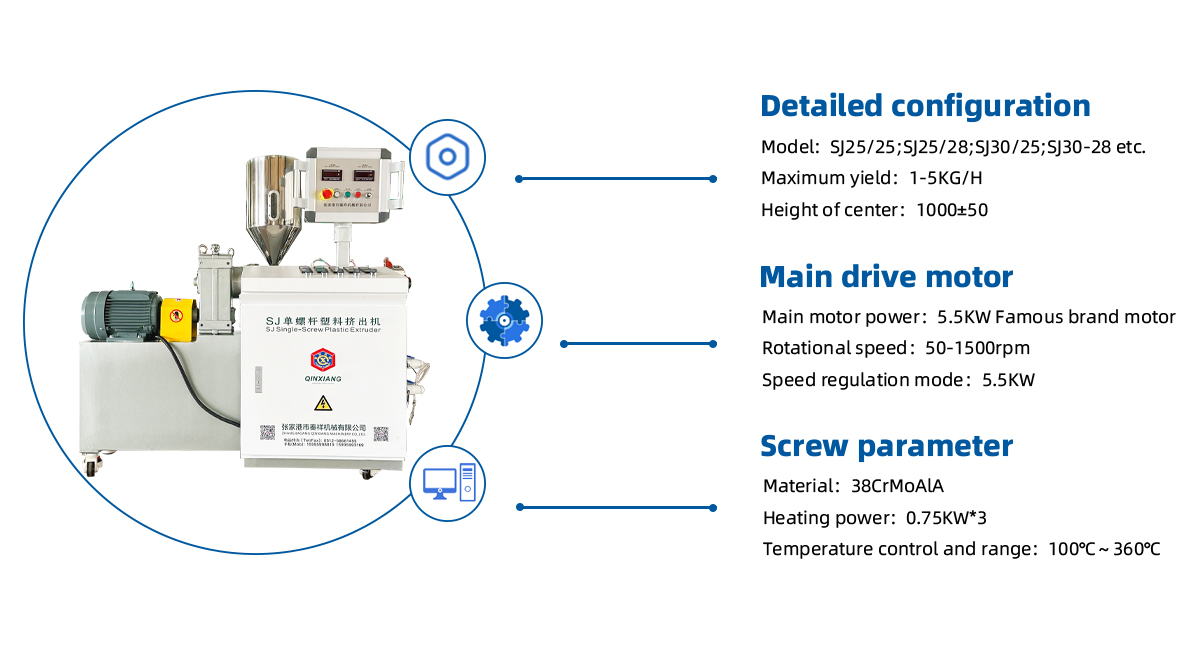

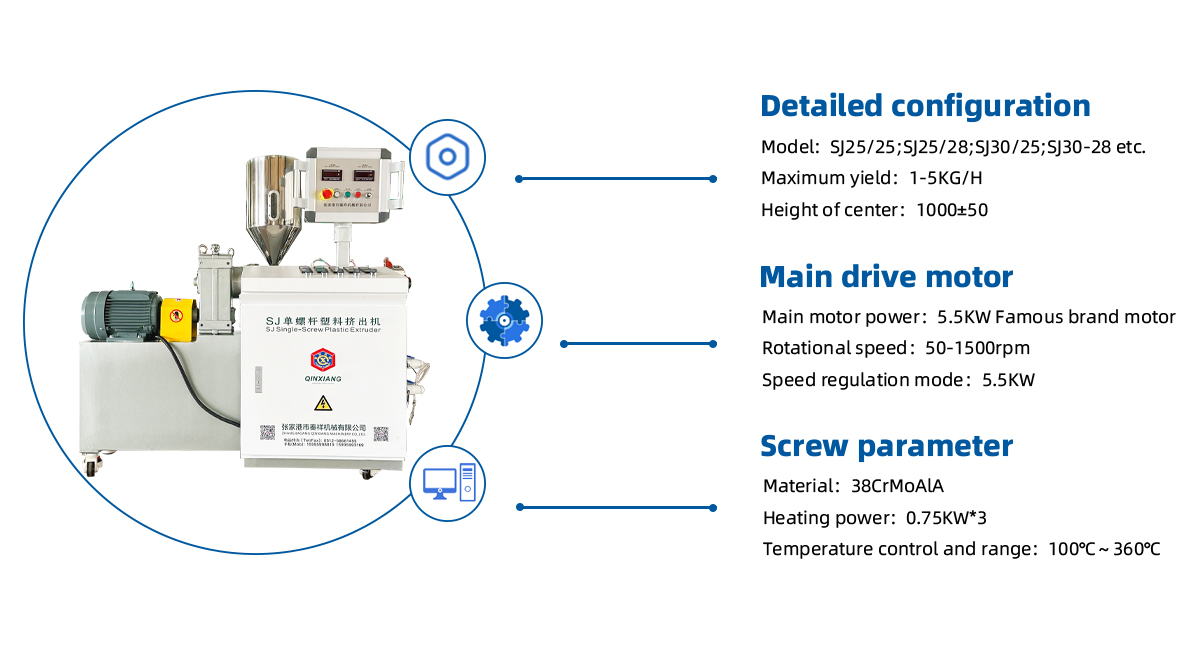

▏ Butiran utama

▏ Foto produk

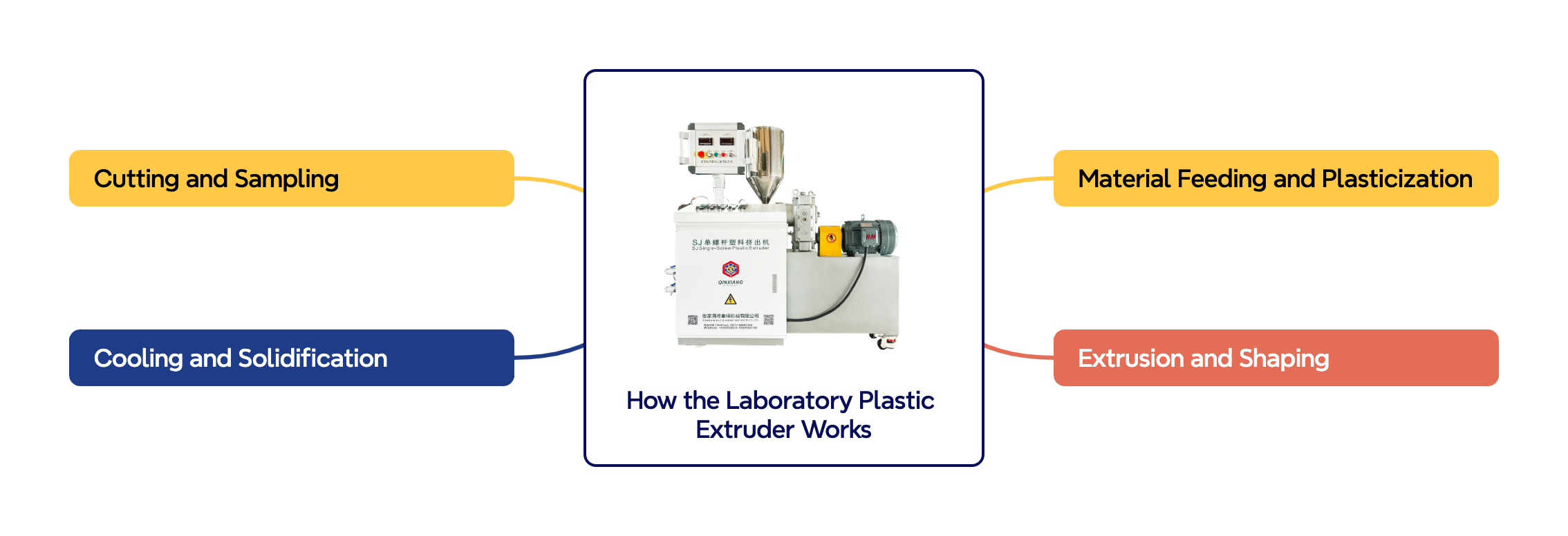

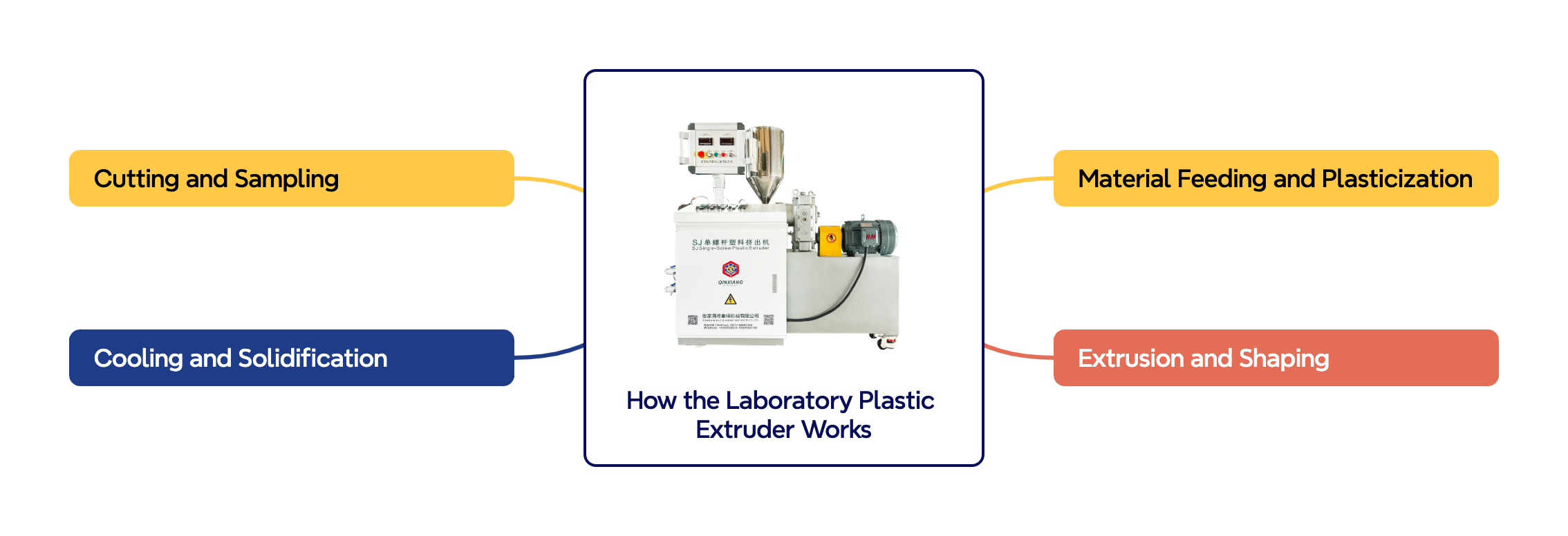

▏Bagaimanakah kerja extruder plastik makmal

|

Pemakanan dan plastik material |

|

Proses penyemperitan bermula dengan makan bahan plastik mentah, yang biasanya dalam bentuk pelletized atau serbuk, ke dalam corong extruder. Bahan ini kemudian disampaikan oleh skru berputar ke dalam laras, di mana ia dipanaskan dan plastik. Reka bentuk skru memastikan bahan itu dipanaskan dan cair, membentuk cair homogen yang siap untuk penyemperitan.

Kawalan suhu yang tepat dalam laras memastikan bahan mencapai kelikatan cair yang dikehendaki untuk membentuk mudah. Kelajuan skru adalah disesuaikan, yang membolehkan kawalan tepat ke atas kadar aliran bahan. |

|

Penyemperitan dan pembentukan |

|

Apabila bahan plastik cair mengalir dari laras, ia dipaksa melalui mati untuk mencipta bentuk yang dikehendaki. Die disesuaikan untuk menghasilkan profil tertentu, seperti paip, lembaran, atau filem, bergantung kepada keperluan penyelidikan. Extruder plastik makmal boleh menampung pelbagai jenis mati, yang membolehkan pengeluaran produk tersemperit yang berbeza untuk eksperimen.

Tekanan dan kadar aliran dikawal dengan teliti semasa proses penyemperitan untuk mengekalkan dimensi dan kualiti bahan yang konsisten. Sistem ini boleh diselaraskan untuk menampung pelbagai keadaan pemprosesan dan formulasi, memastikan fleksibiliti dalam pembangunan produk. |

|

Penyejukan dan pemejalan |

|

Sebaik sahaja bahan keluar mati, ia disejukkan dengan cepat untuk menguatkan bentuknya. Proses penyejukan adalah penting untuk mencegah ubah bentuk dan mengekalkan ketepatan dimensi bahan. Kaedah penyejukan boleh berbeza -beza mengikut jenis bahan dan keperluan produk. Sebagai contoh, penyejukan udara sering digunakan untuk filem dan kepingan, manakala mandi air sesuai untuk profil yang lebih tegar.

Dengan mengawal kadar penyejukan, penyelidik boleh mempengaruhi sifat bahan, seperti kekuatan, fleksibiliti, dan kemasan permukaan. Kawalan ini ke atas fasa penyejukan adalah penting untuk bereksperimen dengan formulasi bahan yang berbeza. |

|

Pemotongan dan persampelan |

|

Selepas bahan telah disejukkan dan dikuatkan, ia dipotong ke dalam panjang yang dikehendaki untuk pensampelan, analisis selanjutnya, atau ujian. Sistem pemotongan disepadukan ke dalam extruder dan menyediakan pemotongan ketepatan, memastikan bahawa sampel memenuhi spesifikasi tepat yang diperlukan untuk ujian.

Pemotongan automatik membolehkan pengeluaran berterusan tanpa memerlukan intervensi manual, menjadikan proses lebih efisien dan meredakan potensi untuk kesilapan. Sampel kemudiannya siap untuk analisis lanjut, pemeriksaan kawalan kualiti, atau penggunaan dalam pembangunan prototaip. |

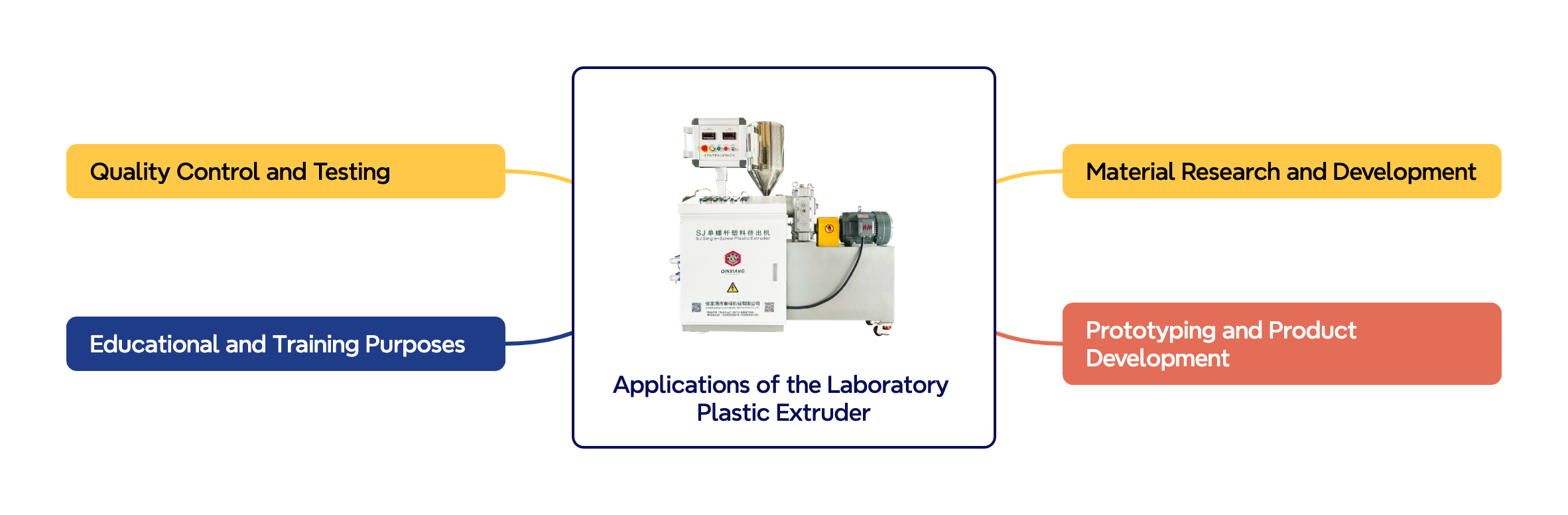

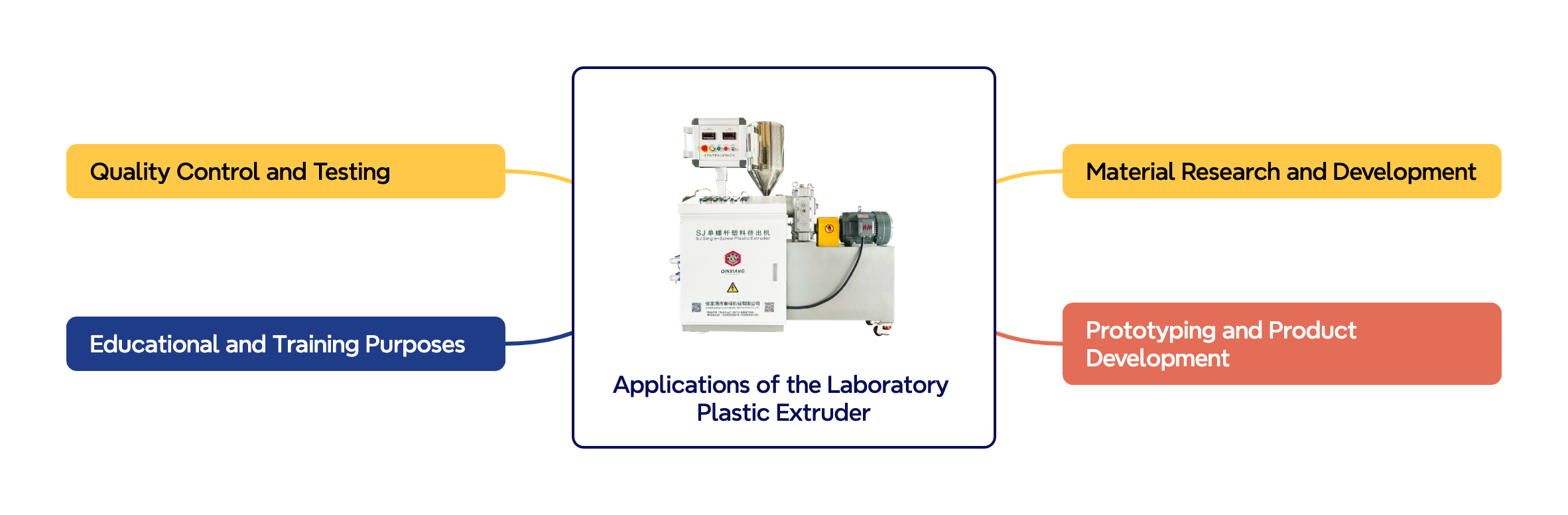

▏ Applications of extruder plastik makmal

|

1. Penyelidikan dan Pembangunan Bahan

Extruder plastik makmal adalah alat penting untuk penyelidik bahan, yang menawarkan keupayaan untuk bereksperimen dengan campuran polimer, aditif, dan formulasi yang berbeza. Sama ada bekerja dengan termoplastik asas atau mencipta bahan komposit yang lebih kompleks, extruder memberikan ketepatan yang diperlukan untuk menguji dan memperbaiki sebatian berasaskan polimer baru. 2. Prototaip dan pembangunan produkPengilang dalam industri seperti automotif, perubatan, dan pembungkusan menggunakan extruder plastik makmal untuk membuat produk prototaip untuk ujian dan penilaian. Dengan menghasilkan penyeksaan kecil paip, filem, atau profil, penyelidik dapat menilai prestasi bahan sebelum berpindah ke pengeluaran berskala yang lebih besar. Proses ini membantu mengurangkan risiko dan kos yang berkaitan dengan peningkatan pengeluaran. 3. Tujuan pendidikan dan latihanExtruder plastik makmal juga digunakan secara meluas dalam pengaturan pendidikan untuk mengajar pelajar dan pelatih prinsip pemprosesan polimer. Ia memberikan pengalaman secara langsung dalam teknologi penyemperitan, yang menawarkan pandangan berharga mengenai cabaran dan nuansa bekerja dengan termoplastik. 4. Kawalan dan ujian kualitiBagi syarikat yang terlibat dalam pembuatan produk plastik, extruder plastik makmal boleh digunakan untuk menghasilkan sampel ujian untuk kawalan kualiti. Ini membolehkan pengeluar menguji sifat bahan mereka sebelum pengeluaran berskala besar, memastikan produk akhir memenuhi piawaian pengawalseliaan dan jangkaan pelanggan. |

▏Advantages dari extruder plastik makmal

|

1. Kawalan yang tepat terhadap parameter penyemperitan

Extruder plastik makmal menawarkan kawalan yang tepat terhadap parameter penyemperitan kritikal, seperti suhu, tekanan, dan kelajuan skru. Ini membolehkan para penyelidik menyempurnakan proses untuk mencapai sifat bahan yang dikehendaki. 2. Reka bentuk padat dan cekapDengan reka bentuk padatnya, extruder plastik makmal sesuai untuk pengeluaran kecil, R & D, dan tujuan ujian. Ia menduduki ruang yang kurang berbanding dengan mesin perindustrian yang lebih besar, menjadikannya sempurna untuk makmal dengan ruang yang terhad. 3. Fleksibiliti untuk aplikasi yang berbezaWhethe r Anda bekerja dengan pelbagai jenis termoplastik, menghasilkan pelbagai profil, atau menguji formulasi baru, extruder plastik makmal menawarkan fleksibiliti yang diperlukan untuk pelbagai aplikasi. 4. Penyelesaian kos efektifExtruder plastik makmal menyediakan cara yang kos efektif untuk menjalankan pengeluaran dan ujian berskala kecil, mengurangkan keperluan untuk garis penyemperitan penuh mahal. Ia membolehkan percubaan dan prototaip tanpa pelaburan kewangan yang signifikan yang diperlukan untuk jentera yang lebih besar. |

▏innovation dan ketepatan di hujung jari anda

Extruder plastik makmal menawarkan penyelidik, pengeluar, dan institusi pendidikan alat yang tepat, serba boleh, dan cekap untuk pemprosesan plastik. Sama ada digunakan untuk R & D, ujian, atau prototaip, extruder ini menyediakan keupayaan yang diperlukan untuk menghasilkan produk polimer berkualiti tinggi pada skala kecil. Dengan sistem kawalan lanjutannya, reka bentuk padat, dan keupayaan untuk mengendalikan pelbagai termoplastik, extruder plastik makmal adalah aset yang tidak ternilai bagi sesiapa yang terlibat dalam pembangunan dan pengujian bahan plastik baru.

▏ About kami

▏korporat budaya

▏ Pembekal Bahagian Kerjasama

▏packing dan penghantaran