▏ Plasztikus csövek gyártósor

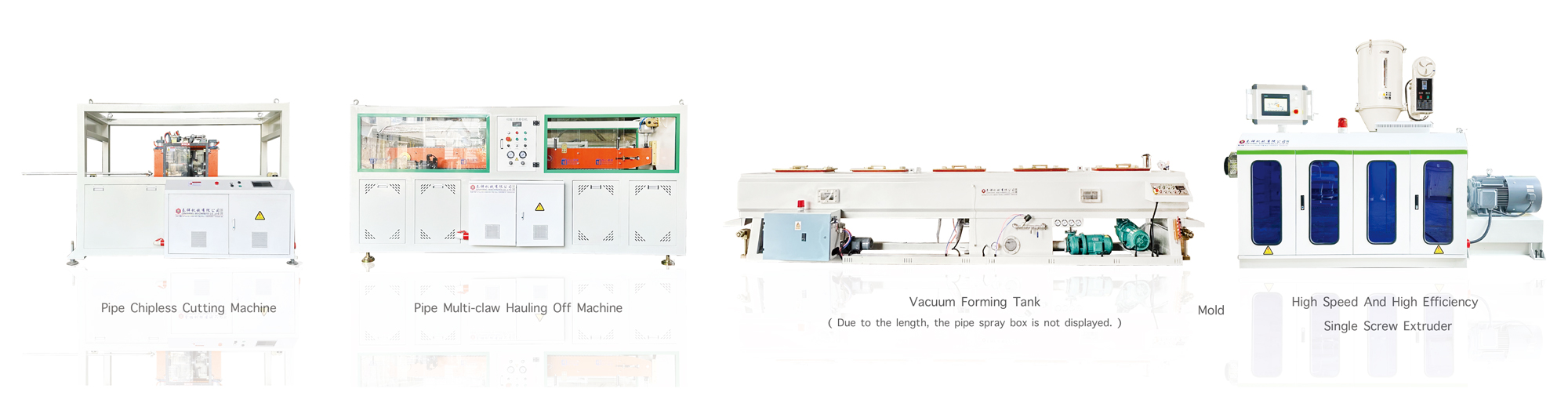

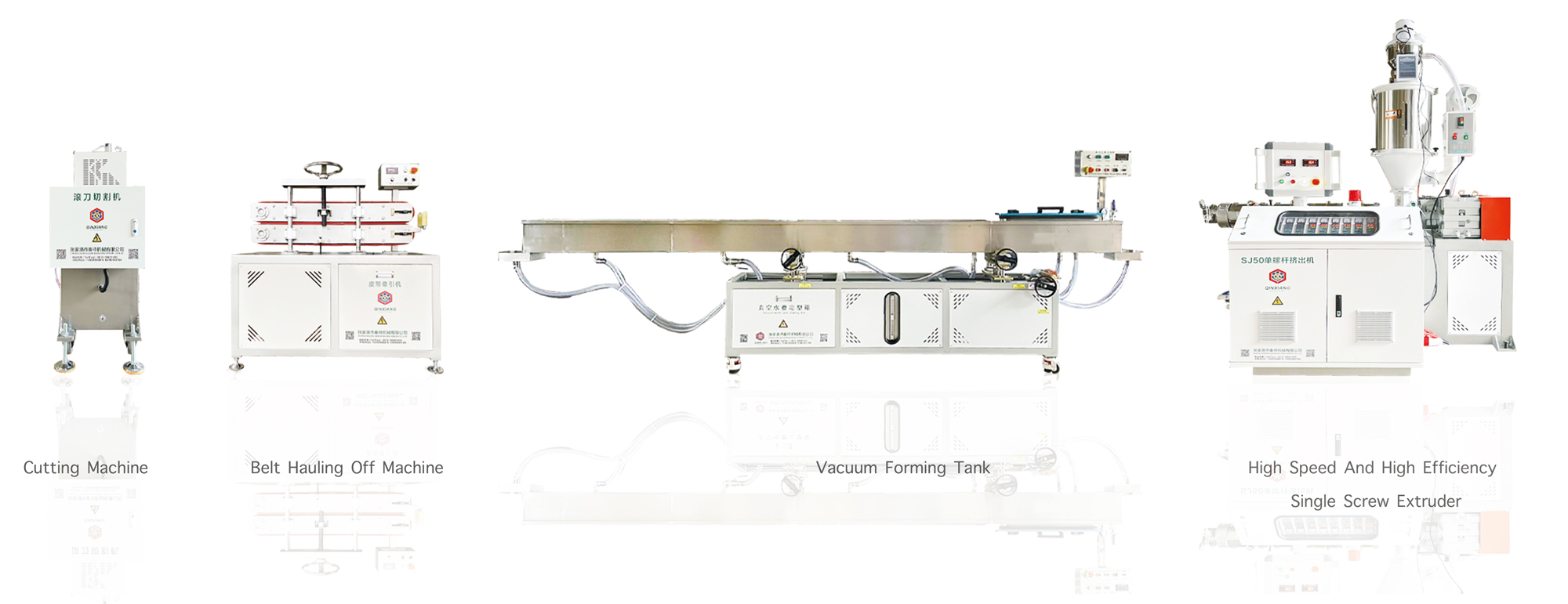

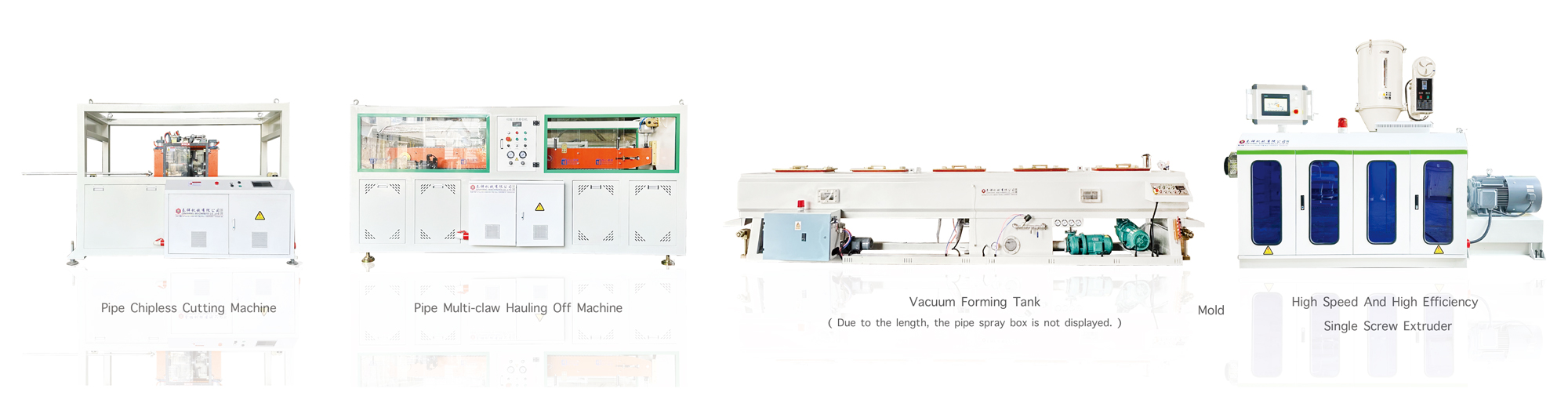

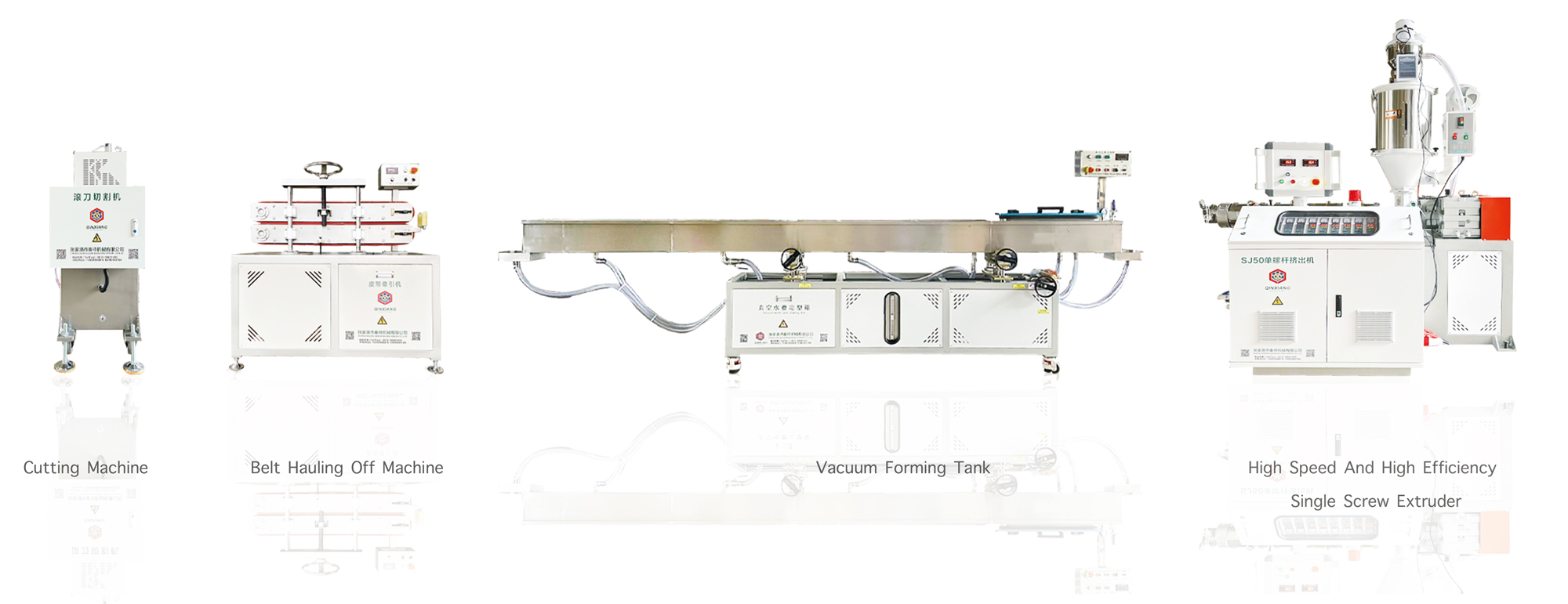

▏ Produkciós vonalkomponensek

A műanyag csőgyártó vonal több kulcsfontosságú alkatrészből áll, amelyek biztosítják a teljes gyártási folyamat zökkenőmentes működését. A fő alkatrészek a következők:

Ellenőrző rendszer: Felelős az általános termelési folyamat ellenőrzéséért és ütemezéséért.

Extruder: Felelős a nyersanyagok csövekbe történő olvadásáért és extrudálásáért.

Fej: Az extruder vége, amely a cső kialakításáért felel.

Stílusos hűtőrendszer: hűtési és stíluscsövek a stabil méret és alak biztosítása érdekében.

Vontatógép: Folyamatosan húzza ki a hűtött csövet a gyártósor folytonosságának biztosítása érdekében.

Vágóeszköz: Vágja le a csövet a kívánt hosszúságra.

Döntőállvány: A vágott cső kirakodására szolgál.

▏ Plasztikus PE -cső extrudálási vonal

A PE (polietilén) csövek gyártósora a következő jellemzőkkel rendelkezik:

Egyedi szerkezet: Magas fokú automatizálás, könnyű működés, stabil és megbízható folyamatos termelés.

Nagy hatékonyságú extrudálás: PE nagy hatékonyságú csavar és réselt hordó, erős vízkabát -hűtéssel, javítja a szállító kapacitást.

Nagy nyomatékú függőleges sebességváltó: Gondoskodjon a hatékony extrudálás stabilitásának.

Nagy pontosságú vezérlés: A kettős kamra vákuumméret -technológiát és a spray -hűtővíztartályt használják a cső hozamának javításához.

Kiváló minőségű anyag: A gyártott cső mérsékelt merevséggel, szilárdsággal és jó rugalmassággal, kúszás ellenállással, környezeti stressz -repedés ellenállással és forró olvadással jár.

▏ Plasztikus PVC cső extrudálási vonal

A PVC cső gyártósorának folyamatáramlása magában foglalja a következőket:

Alapanyag-keverés: PVC stabilizátor, lágyító, antioxidáns és egyéb kiegészítő anyagok adják hozzá a nagysebességű keverőhez, és fűtés után 40-50 fokra hűtjük.

Extruder rész: A kvantitatív etetőberendezésen keresztül annak biztosítása érdekében, hogy az extrudálás és az adagolási mennyiség megegyezzen, a csavar plaszticalizálja a PVC keveréket, és a fejére tolja.

Extrudálás szerszám: A cső képződésének kulcseleme, az olvasztott PVC -t cső alakú extrudálás.

Vákuumformáló víztartály: A csövek kialakításához és hűtéséhez használják.

Vontatógép: Folyamatosan és automatikusan vezeti a lehűtött és edzett csövet a fejéből.

Vágógép: A csövet automatikusan vágja le a kívánt hosszúság szerint, és késleltesse a forgalmat.

Döntőállvány: A vágott cső kirakodására szolgál.

▏PC/PETG/PMMA pontos cső extrudálási vonal

A műanyag PC/PETG/PMMA pontos cső extrudálási vonal elsősorban nyersanyag -ellátó rendszerből, extruderből, penészből, hűtőberendezésből, vontató rendszerből és automatikus vezérlőrendszerből és más alapvető berendezésekből áll. A gyártósorban lévő berendezések pontosan együtt működik, hogy megolvadjanak, extrudálják, lehűtsék, húzzák és vágják az alapanyagokat, hogy kiváló minőségű átlátszó csöveket készítsenek.

▏tpe/pe tömlő extrudálási vonal

A műanyag TPE/PE töltőpárnák magkivúzási vonal egy speciális termelési rendszer, amelynek célja a párnamagok TPE (hőre lágyuló elasztomer) és PE (polietilén) anyagok felhasználásával történő előállítására.

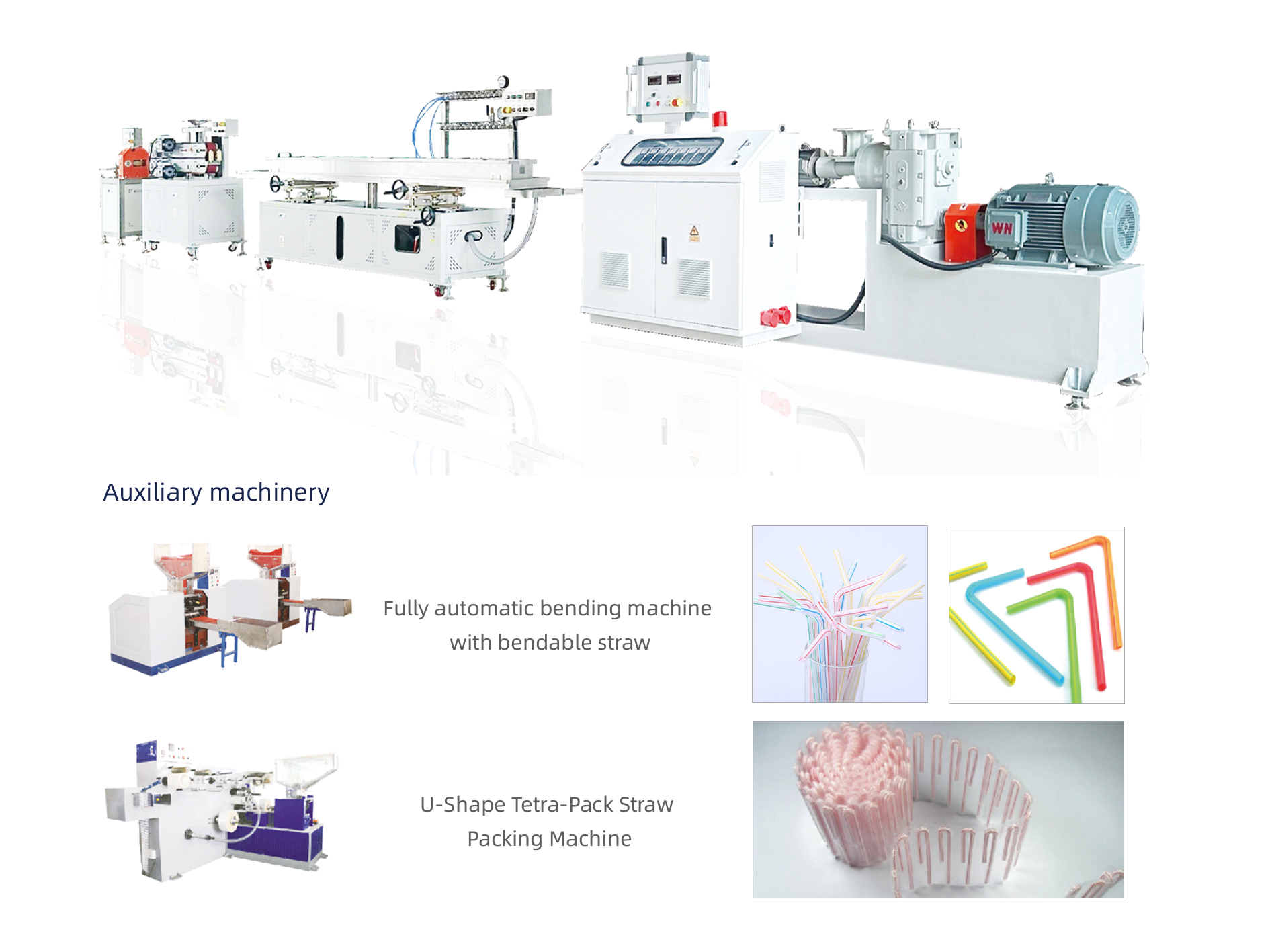

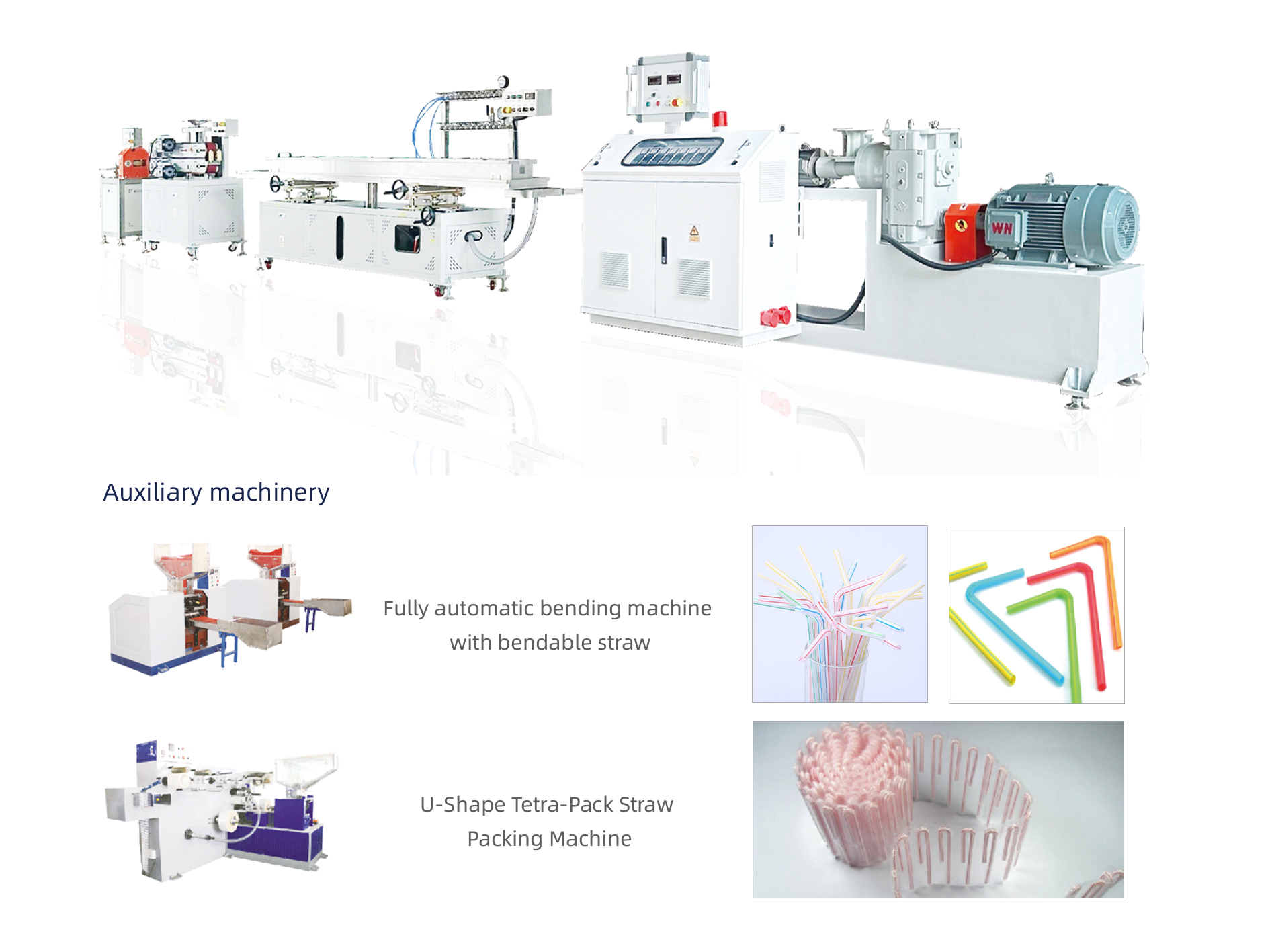

▏PP/PLA szalma extrudálási vonal

A PP/PLA szalma extrudálási vonal a polipropilén (PP) és a polilaktinsav (PLA) szalma előállításához szentelt berendezések kombinációja. A vonal egyesíti a hatékony extrudálási technológiát, a precíziós penész kialakítását és az automatizált vezérlőrendszereket a kiváló minőség és a termelési hatékonyság biztosítása érdekében. A PP/PLA szalma extrudálási vonalát széles körben használják vendéglátás, italok, orvosi, családi és egyéb területeken. Mivel az emberek a környezetvédelemre és az egészségre való figyelmet fordítják, a PLA szalma kedveltük a romlhatóságukat, és a piaci kereslet növekszik.

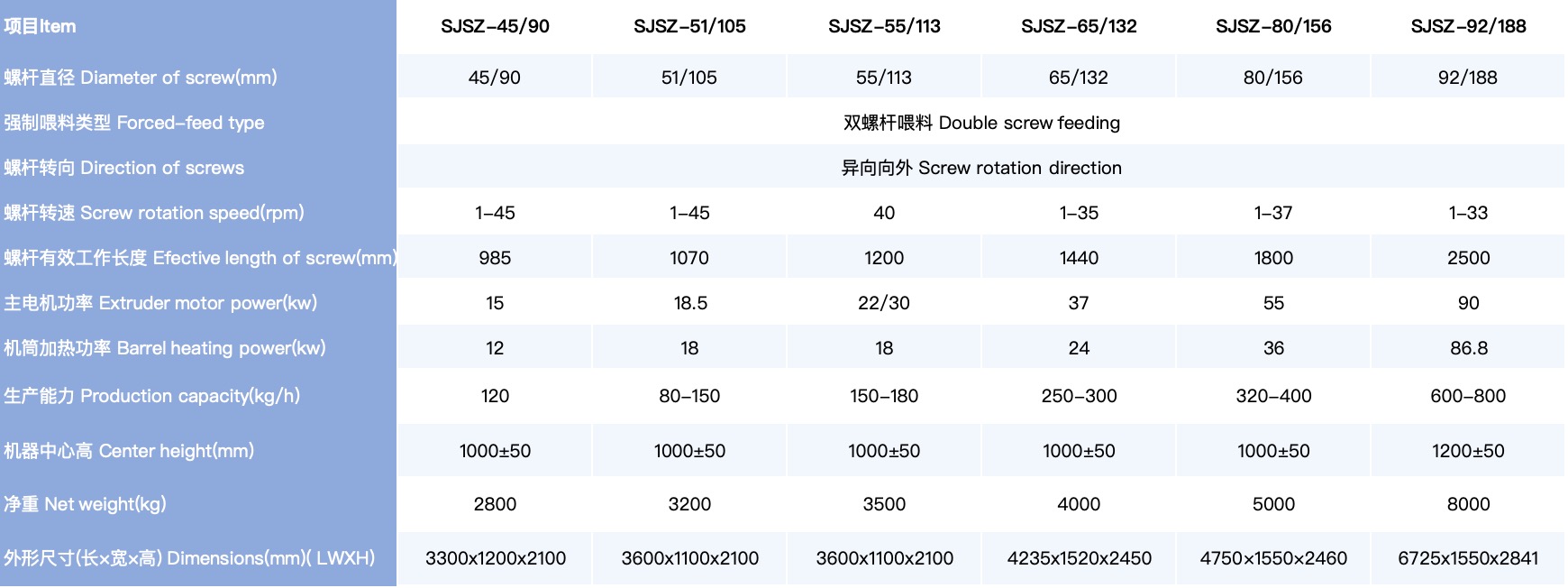

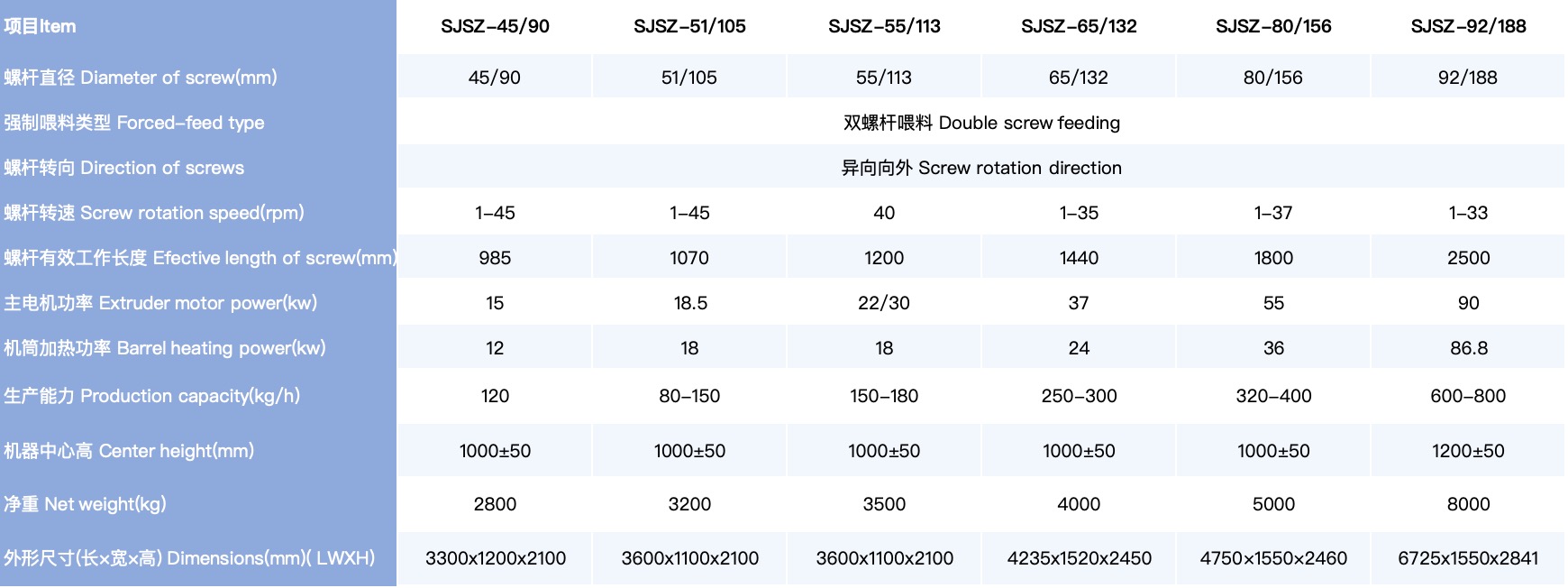

▏ Konfigurációs paraméter

▏PIPE típus és alkalmazás

Különböző típusú műanyag csövek léteznek, főleg:

PP (polipropilén): Fröccsöntött termékek, filmek, csövek stb. Készítéséhez használják, amelyet széles körben használnak háztartási készülékekben, gőzben, vegyi anyagokban, építkezésben és egyéb területeken.

PVC (polivinil -klorid): tányérok, csövek, tárolótartályok stb. Készítéséhez, sav- és lúgos ellenállással, kopási ellenállással, jó elektromos szigeteléssel és egyéb tulajdonságokkal, amelyeket széles körben használnak a vízelvezetésben, az épület vízellátásában és az elválasztásban, a tápkábel -elhelyezés.

PE (polietilén): Film, huzal- és kábelhüvely, cső stb. Készítéséhez használják, amelyet széles körben használnak a mezőgazdaságban, a csomagolásban, az elektronikus készülékekben és más területeken.

▏ Termelő műszaki paraméterek

A gyártósor műszaki paraméterei elsősorban:

A cső átmérőjű tartománya: 16 mm-800 mm, az ügyfelek különleges követelményeinek megfelelően beállítható.

Extruder teljesítmény: A termelési sebességtől és a cső előírásaitól függően az energia 32 kW-15 kW között van.

Extrudálási kapacitás: Az extruder modell száma és a különböző nyersanyagok szerint az extrudálási kapacitás 30 kg / h-400 kg / h között van.

Termelési sebesség: Legfeljebb 100 m/perc.

▏PIPE teljesítmény és minőség

A műanyag csövek különféle kiváló tulajdonságokkal rendelkeznek:

PE -cső: Mérsékelt merevség, szilárdság és jó rugalmasság, kúszó ellenállás, környezeti stressz -repedés ellenállás és forró olvadék teljesítménye van.

PVC cső: A sav- és lúgos ellenállás, a kopásállóság, a jó elektromos szigetelés, az alacsony lágyulási hőmérséklet jellemzői, korlátozva a 80 ℃ alatti használatra.

PP cső: szagtalan, íztelen, nem mérgező, jó hőállóság, jó kémiai stabilitás és így tovább.

▏Common hibák és hibaelhárítás

A műanyag csövek gyártósora általános hibái a következők:

Durva felület: Állítsa be a folyamat hőmérsékletét, csökkentse a hűtővíz hőmérsékletét, ellenőrizze, hogy a vízi út blokkolva van -e.

Belső jitter gyűrű: Állítsa be a méretezési hüvely vízkibocsátását annak biztosítása érdekében, hogy a vízkibocsátás egyenletes legyen, és ellenőrizze, hogy a vákuum tömítés túl szoros -e.

Nincs vákuum: Ellenőrizze, hogy a vákuumszivattyú bemeneti nyílását blokkolják -e, és a vákuumszivattyú normálisan működik -e.

A cső egyenetlen falvastagsága: Állítsa be a forma falvastagságát, állítsa be a vákuumelőgép szögét és a fúvóka a permetező dobozban.

▏ Gondoskodás és karbantartás

1. rendszeres ellenőrzés: A gyártósoron lévő különféle alkatrészek rendszeres ellenőrzése, beleértve az extruder, a fej, a stílushűtőrendszert, a traktorot és a vágóeszközt stb., Annak biztosítása érdekében, hogy jó állapotban vannak.

2. Tisztítás és kenés: Rendszeresen tisztítsa meg a port és a foltokat a gyártósoron, és kenje meg azokat az alkatrészeket, amelyeket kenni kell a kopás és a meghibásodás csökkentése érdekében.

3. Cserélje ki a kopott alkatrészeket: Az alkatrészek esetében súlyos kopás, például csavar, fejformák stb.

4. Állítsa be a folyamatparamétereket: A tényleges termelési helyzet szerint beállítja a folyamat paramétereit, például a hőmérsékletet, a nyomást, a sebességet stb.

▏ Képzés és működés

1. Személyzeti képzés: Rendszeres képzés a gyártósor üzemeltetői számára, hogy javítsák működési képességeiket és biztonság tudatosságát, és csökkentsék az emberi tényezőknek a termelésre gyakorolt hatását.

2. Szabványos működés: Fogalmazza meg és szigorúan hajtsa végre a gyártósor működési eljárásait annak biztosítása érdekében, hogy az üzemeltetők a félrevezetés és az illegális műveletek elkerülésére irányuló eljárásoknak megfelelően működjenek.

3. Átadási rendszer: Hozzon létre egy hangos átadási rendszert annak biztosítása érdekében, hogy a gyártósor jó állapotban legyen az átadás idején, miközben rögzíti a termelési helyzetet és a berendezések állapotát.

▏ Biztonsági és környezetvédelem

1. Biztonsági termelés: Erősítse meg a biztonsági termelés kezelését, győződjön meg arról, hogy a gyártósoron lévő berendezések és létesítmények megfelelnek a biztonsági előírásoknak, és a szolgáltatók biztonsági védőfelszerelést viselnek a balesetek megelőzése érdekében.

2. Környezetvédelmi intézkedések: Hozzon létre hatékony intézkedéseket a hulladékgáz, a szennyvíz, a hulladékmaradványok és más szennyező anyagok kibocsátásának csökkentése érdekében a termelési folyamatban a környezet és a munkavállalók egészségének védelme érdekében.

▏summary és kilátások

A tudomány és a technológia fejlődésével, valamint a piac folyamatos változásaival a műanyag csövek gyártóságai szintén folyamatosan fejlődnek és javulnak. A jövőben gyártósoraink intelligensebbek, automatizáltabbak és környezetbarátabbak lesznek. Ugyanakkor a különböző ügyfelek igényeinek kielégítése érdekében több típusot és specifikációt fogunk biztosítani a csőt gyártó vonali berendezésekről.