プラスチックの押出機はどのように機能しますか?

ビュー: 0 著者:サイトエディターの公開時間:2025-03-06起源: サイト

お問い合わせください

プラスチック押出は、 生のプラスチック材料を溶かし、連続プロファイルに形成することを含む広く使用されている製造プロセスです。一般に、パイプ、チューブ、シート、およびさまざまなプラスチックコンポーネントを生産するために使用されます。しかし、プラスチックの押出機はどのように機能しますか?この記事では、押出プロセス、そのコンポーネント、およびそのアプリケーションの詳細について説明します。

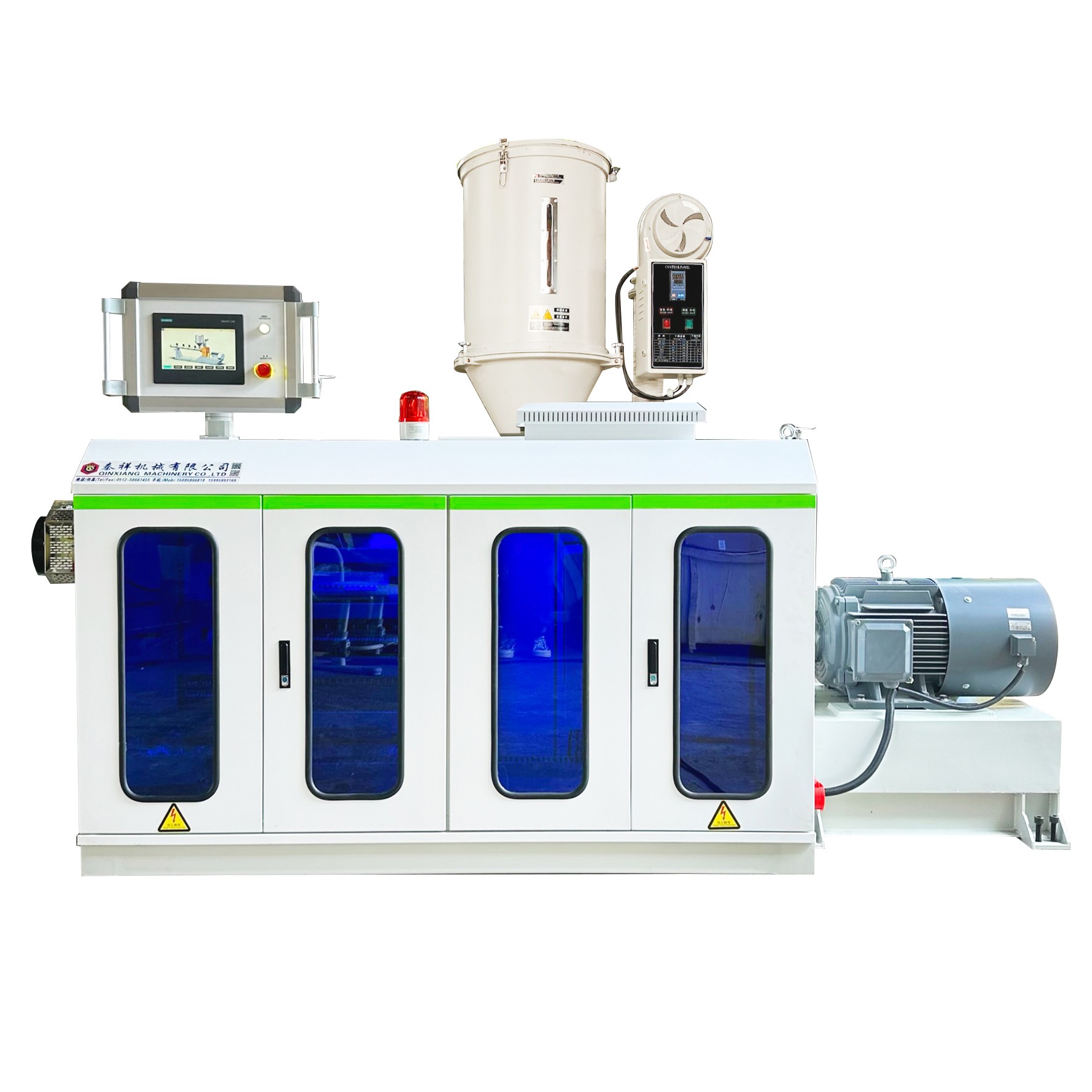

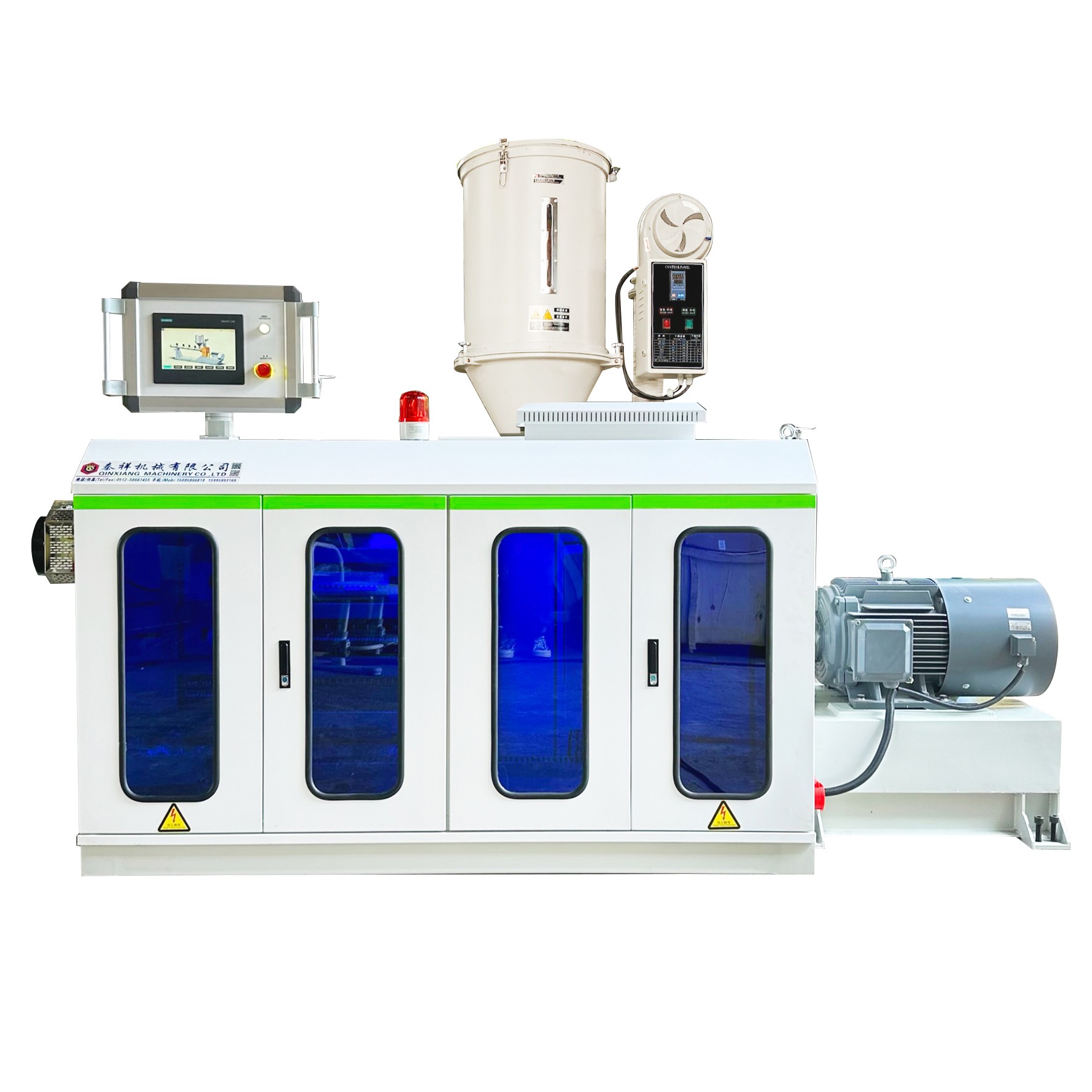

プラスチック押出機のコンポーネント

プラスチック製の押出機は、それぞれが押出プロセスで重要な役割を果たしているいくつかの重要なコンポーネントで構成されています。これらには以下が含まれます:

ホッパー

ホッパーは、通常、顆粒やペレットの形の生のプラスチック材料が押出機に供給される場所です。一部のホッパーには、処理前に材料から水分を除去する乾燥システムがあります。

バレル

バレルは、ネジを収容する長い円筒形のチャンバーです。電気ヒーターまたは他の加熱要素を使用して加熱して、プラスチックが押出機を通過するときに溶けます。

スクリュー

ネジは、プラスチック材料を伝え、圧縮し、溶かす回転成分です。異なるゾーンがあります:

死ぬ

ダイは、溶けたプラスチックを目的のプロファイルに形作る特別に設計された開口部です。ダイの形状は、最終製品の断面を決定します。

冷却システム

プラスチックがダイを出たら、冷却して固化する必要があります。通常、冷却は、製造中の製品に応じて、空気、水、または冷却ロールを使用して行われます。

カッターまたはワインダー

押出ラインの最終コンポーネントは、カッターまたはウィンダーです。連続プロファイルは、特定の長さにカットされるか、保管と輸送のためにリールに巻き込まれます。

プラスチック押出機の作業プロセス

ステップ1:プラスチック材料の供給

プラスチック押出プロセスは、生のプラスチック材料をホッパーに供給することから始まります。この段階では、着色剤や安定剤などの添加物が導入される場合があります。

ステップ2:プラスチックの融解

材料はホッパーからバレルに移動し、回転するスクリューが前方に運ばれます。プラスチックがバレルを介して進行すると、ヒーターは徐々に温度を上げ、溶融状態に変換します。

ステップ3:圧縮と均質化

圧縮ゾーンとメーターゾーンでは、プラスチックがさらに溶けて混合され、均一性が確保されます。ネジの設計は、一貫した融解を達成する上で重要な役割を果たします。

ステップ4:ダイを形作る

均質化されたプラスチック溶融物はダイを通して強制され、最終的な形状を与えます。 DIEは、押し出された製品の正確性と一貫性を確保するために、正確に設計する必要があります。

ステップ5:冷却と固化

押し出されたプラスチックがダイを出ると、その形状を保持するために冷却プロセスを受けます。この段階では、水浴、空冷、または冷却ロールが一般的に使用されています。

ステップ6:切断または巻線

押し出された製品が冷却されると、特定の長さにカットされるか、さらに処理または配信するためにリールに巻かれます。

プラスチック押出のアプリケーション

プラスチックの押し出しは、その効率と汎用性のため、さまざまな産業で使用されます。いくつかの一般的なアプリケーションには次のものが含まれます。

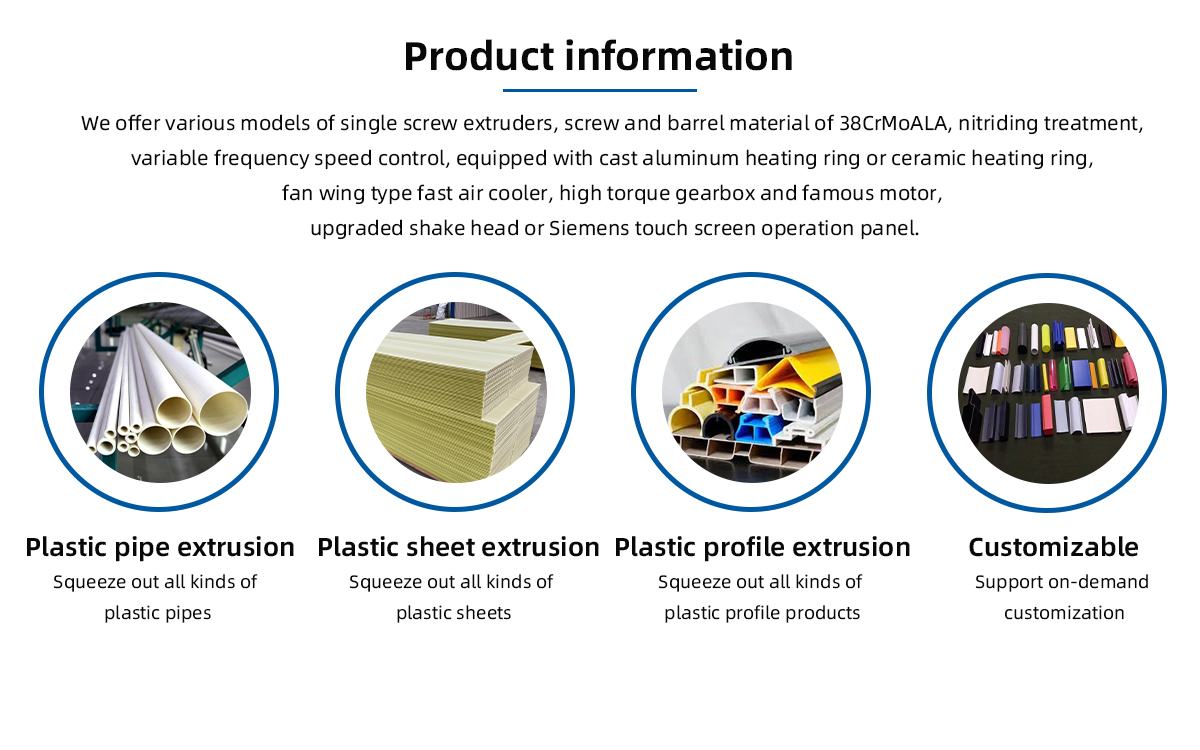

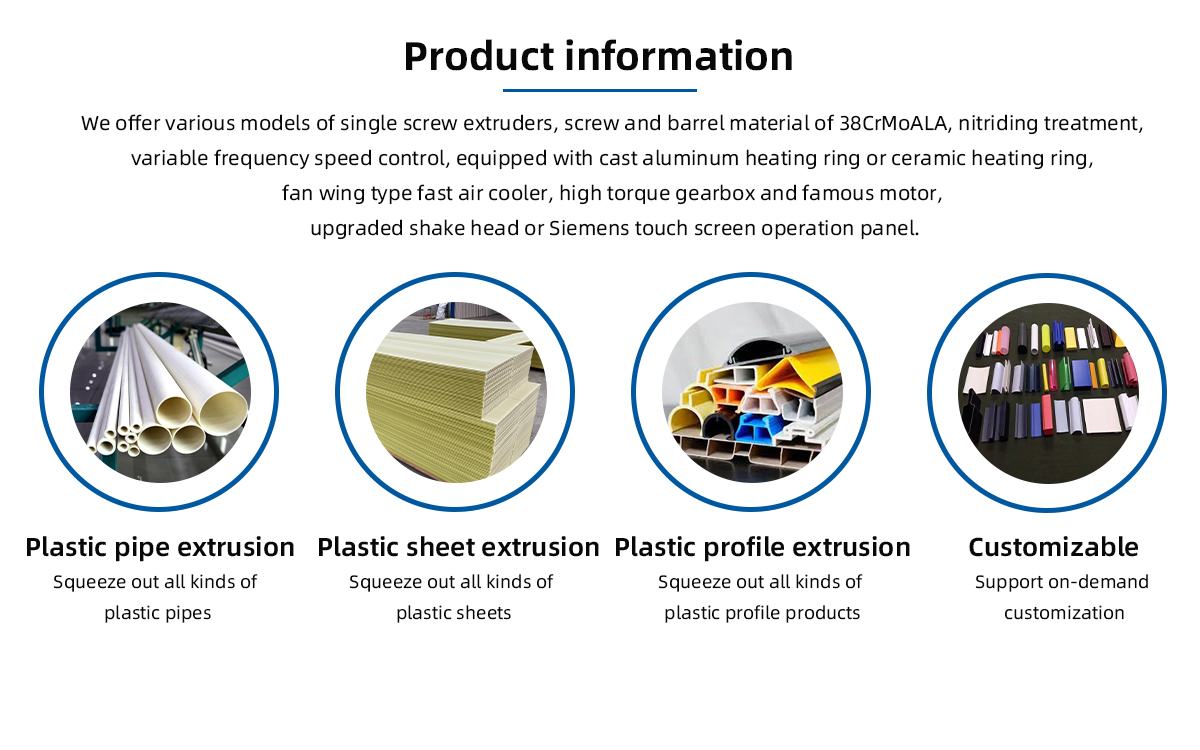

パイプとチューブ:配管、灌漑、医療用途で使用されます。

プラスチックシートとフィルム:包装、建設、自動車産業で利用されています。

ワイヤ絶縁:電線とケーブル用の保護コーティングを提供します。

プロファイルとモールディング:ウィンドウフレーム、天候の剥離、装飾トリムで使用されます。

プラスチック押出の利点

高効率

プラスチックの押し出しは継続的なプロセスであり、大量生産に非常に効率的です。

費用対効果

他のプラスチック製造方法と比較して、押し出しは最小限の材料廃棄物のために比較的低コストです。

汎用性

このプロセスは、PVC、ポリエチレン、ポリプロピレン、ABSを含むさまざまな熱可塑性材料を処理できます。

一貫性

押し出された製品は、一貫した断面形状と品質を維持し、高精度アプリケーションに適しています。

結論

プラスチックの押出機がどのように機能するかを理解することで、プラスチック業界で最も重要な製造プロセスの1つについての洞察が得られます。原材料の供給から最終製品の整形と冷却まで、各ステップは高品質のプラスチック成分の生産に重要な役割を果たします。パイプ、シート、またはフィルムのいずれであっても、プラスチックの押し出しは、現代の製造における基本的なプロセスであり続けています。