product vedio

ord مقدمه محصول

خط تأمین آب/لوله گاز PE یک خط اکستروژن لوله کامپوزیت تک و چند لایه

line خط اکستروژن لوله کامپوزیت آب و گاز پلاستیکی PE ، نوعی تجهیزات پیشرفته است که به طور خاص برای تولید لوله کامپوزیت آب و گاز پلی اتیلن (PE) مورد استفاده قرار می گیرد.

● خط اکستروژن انواع مختلفی از توابع را ادغام می کند ، می تواند لوله هایی با خواص عالی تولید کند و به طور گسترده در تأمین آب شهری ، انتقال گاز و سایر زمینه ها مورد استفاده قرار می گیرد. کل خط اکستروژن شامل مراحل تهیه مواد اولیه ، ذوب اکستروژن ، خنک کننده و شکل دهی ، برش کشش ، انباشت و بسته بندی است.

پارامتر پیکربندی

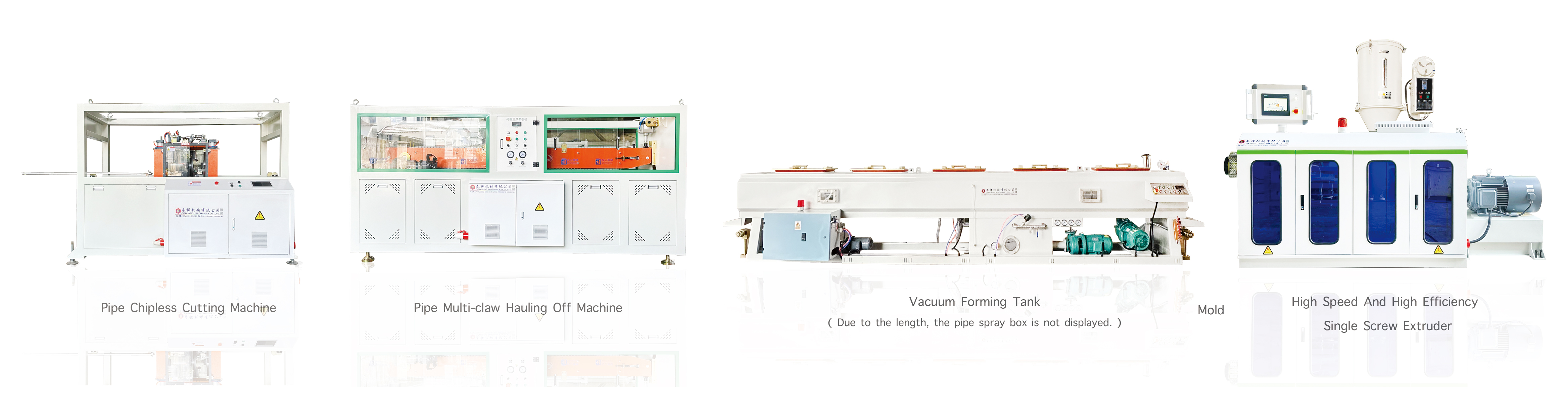

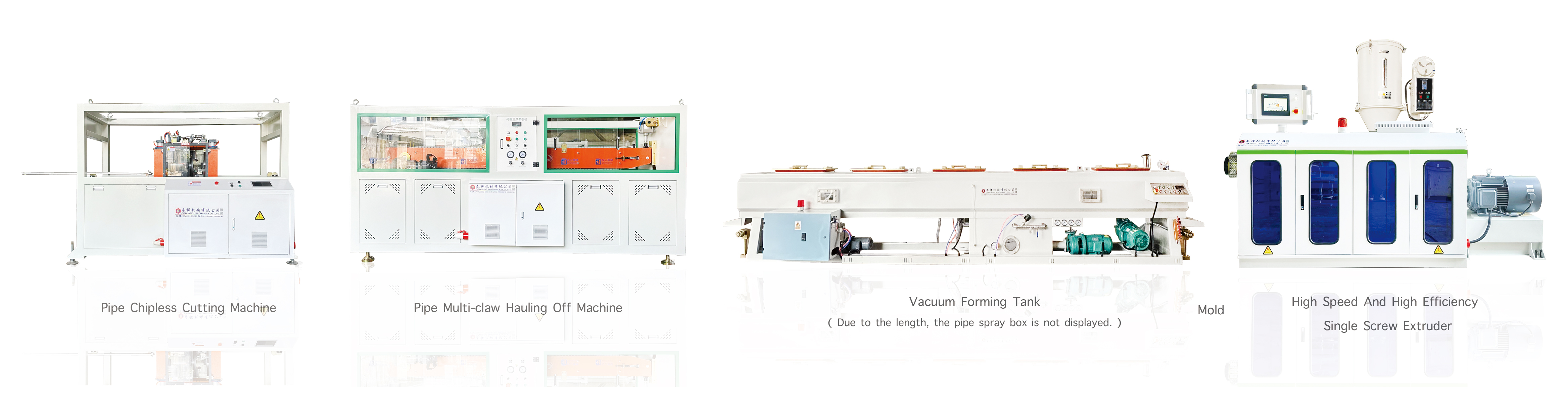

تولیدترکیب خط

خط تولید لوله پلاستیکی PE (پلی اتیلن) شامل یک سری تجهیزات تخصصی برای اطمینان از فرآیند کارآمد و پایدار از ورودی مواد اولیه تا خروجی محصول نهایی است. اجزای اصلی شامل موارد زیر است:

سیستم ذخیره سازی و حمل و نقل مواد اولیه: مسئول ذخیره ، اندازه گیری و حمل و نقل مواد اولیه.

اکسترودر: تجهیزات اصلی مسئول ذوب و اکسترود کردن مواد اولیه PE در لوله ها است.

سر و قالب: انتهای اکسترودر وظیفه تشکیل لوله را بر عهده دارد و قالب را می توان با توجه به اندازه لوله مورد نیاز تغییر داد.

اندازه گیری و خنک کننده خلاء: برای اطمینان از صحت ابعاد و کیفیت سطح ، لوله اکسترود شده را شکل داده و خنک کنید.

دستگاه کشش و برش: به طور مداوم لوله خنک شده را بکشید و مطابق طول تنظیم شده آن را برش دهید.

سیستم جمع آوری و انباشت: لوله های برش به طور مرتب انباشته می شوند ، که برای پردازش و حمل و نقل بعدی مناسب است.

سیستم کنترل: مرکز کنترل کل خط تولید وظیفه نظارت و تنظیم وضعیت عملیاتی هر قسمت را بر عهده دارد.

field قسمت برنامه کاربردی

با توجه به خصوصیات فیزیکی عالی و پایداری شیمیایی ، لوله های PE به طور گسترده در زمینه های زیر مورد استفاده قرار می گیرند:

سیستم آبرسانی: آبرسانی شهری ، آبیاری کشاورزی.

سیستم زهکشی: تخلیه آب طوفان ، جمع آوری فاضلاب و تصفیه.

انتقال گاز: گاز طبیعی ، گاز نفتی مایع و انتقال گاز دیگر.

سیستم گرمایش کف: سیستم گرمایشی تابشی کف.

محافظت از سیم و کابل: به عنوان یک لوله غلاف برای سیم و کابل.

حمل و نقل سیال صنعتی: حمل و نقل سیال در صنایع شیمیایی ، دارویی و سایر صنایع.

ویژگی های خط تولید

راندمان بالا و صرفه جویی در مصرف انرژی: طراحی پیچ پیشرفته برای بهبود راندمان اکستروژن و کاهش مصرف انرژی اتخاذ شده است.

انعطاف پذیری قوی: لوله های PE با مشخصات مختلف و ضخامت دیواره می توانند با تغییر قالب تولید شوند.

درجه بالایی از اتوماسیون: سیستم کنترل یکپارچه برای دستیابی به نظارت خودکار و مدیریت فرآیند تولید.

پایدار و قابل اعتماد: استفاده از مواد با کیفیت بالا و فناوری پیشرفته برای اطمینان از عملکرد پایدار طولانی مدت از خط تولید.

فرآیند خط تولید

فرآیند خط تولید لوله PE عمدتا شامل موارد زیر است:

1. آماده سازی مواد اولیه: مواد اولیه PE و مواد افزودنی لازم را به طور مساوی مخلوط کنید.

2. اکستروژن ذوب شده: مواد اولیه به داخل اکسترودر ، پس از گرم کردن و ذوب شدن از طریق اکستروژن قالب به داخل لوله.

اندازه و خنک کننده خلاء: لوله اکسترود شده بلافاصله برای یک ظاهر طراحی شده وارد دستگاه اندازه گیری خلاء می شود و توسط سیستم خنک کننده خنک و جامد می شود.

4. کشش و برش: لوله خنک شده به طور مداوم توسط دستگاه کشش بیرون می رود و با توجه به طول تنظیم شده توسط دستگاه برش برش داده می شود.

5. جمع آوری و انباشت: لوله برش توسط سیستم جمع آوری طبقه بندی شده و به منطقه تعیین شده انباشته می شود.

parameters پارامترهای فنی

قدرت اکسترودر: بسته به ظرفیت تولید و مشخصات لوله ، دامنه قدرت معمولاً 30 کیلو وات تا 200 کیلو وات است.

ظرفیت تولید: سرعت تولید یک لوله واحد بسته به قطر لوله و ضخامت دیواره می تواند به 20 متر در دقیقه تا 100 متر در دقیقه برسد.

مشخصات لوله: ما می توانیم لوله های PE را با قطر از φ20mm تا φ630mm و ضخامت دیواره از 0.5 میلی متر تا 20 میلی متر تولید کنیم.

دمای اکستروژن: دمای بشکه معمولاً بین 180 درجه سانتیگراد و 230 درجه سانتیگراد است و دمای قالب کمی پایین تر از دمای بشکه است.

ویژگی های عملکرد پیپ

مقاومت در برابر خوردگی: مقاومت در برابر خوردگی خوب در برابر انواع مواد شیمیایی.

انعطاف پذیری خوب: این می تواند انعطاف پذیری خوبی را حتی در دماهای پایین حفظ کند.

مقاومت در برابر سایش: سختی سطح بالا ، مقاومت در برابر سایش عالی.

اتصال آسان: می تواند با ذوب داغ ، ذوب برقی و روش های دیگر ، آب بندی خوب متصل شود.

طول عمر طولانی: در شرایط استفاده عادی ، عمر خدمات می تواند به بیش از 50 سال برسد.

- سیستم و خنک کننده

اندازه خلاء: فشار منفی ایجاد شده توسط پمپ خلاء باعث می شود لوله به دیواره داخلی آستین اندازه نزدیک شود تا به اندازه دقیق برسد.

سیستم خنک کننده: روش خنک کننده آب در گردش به اتخاذ شده است تا به سرعت گرمای سطح لوله را از بین ببرد ، از استحکام سریع لوله اطمینان حاصل کند و از تغییر شکل و استرس داخلی جلوگیری کند.

سیستم کنترل و کنترل

سیستم کنترل PLC: کنترل کننده منطق قابل برنامه ریزی (PLC) برای تحقق کنترل خودکار و مدیریت خط تولید استفاده می شود.

رابط انسان و ماشین: مجهز به صفحه نمایش لمسی رابط انسان-ماشین (HMI) ، مناسب برای اپراتورها برای تنظیم پارامترها ، نظارت بر وضعیت و تشخیص گسل.

نظارت از راه دور: برخی از خطوط تولید سطح بالا همچنین از عملکرد نظارت از راه دور پشتیبانی می کنند ، که می تواند وضعیت در حال اجرا خط تولید را در زمان واقعی درک کند و راندمان نگهداری را بهبود بخشد.