▏ Termék Vedio

▏ Termék bevezetése

‖ PE vízellátó/gázcső Egyetlen és többrétegű, együttmûködött kompozit cső extrudálási vonal

● A műanyag PE víz és a gáz általi extrudált kompozit cső extrudálási vonal egyfajta fejlett berendezés, amelyet kifejezetten a polietilén (PE) víz és a gáz általi extrudált kompozit cső előállításához használnak.

● Az extrudálási vonal különféle funkciókat integrál, hatékonyan és stabilan előállíthat kiváló tulajdonságokkal rendelkező csöveket, és széles körben használják a városi vízellátásban, a gázátvitelben és más területeken. A teljes extrudálási vonal magában foglalja a nyersanyagok előkészítésének lépéseit, az olvadás extrudálását, a hűtést és a formázást, a tapadásvágást, a halmozást és a csomagolást.

▏ Konfigurációs paraméter

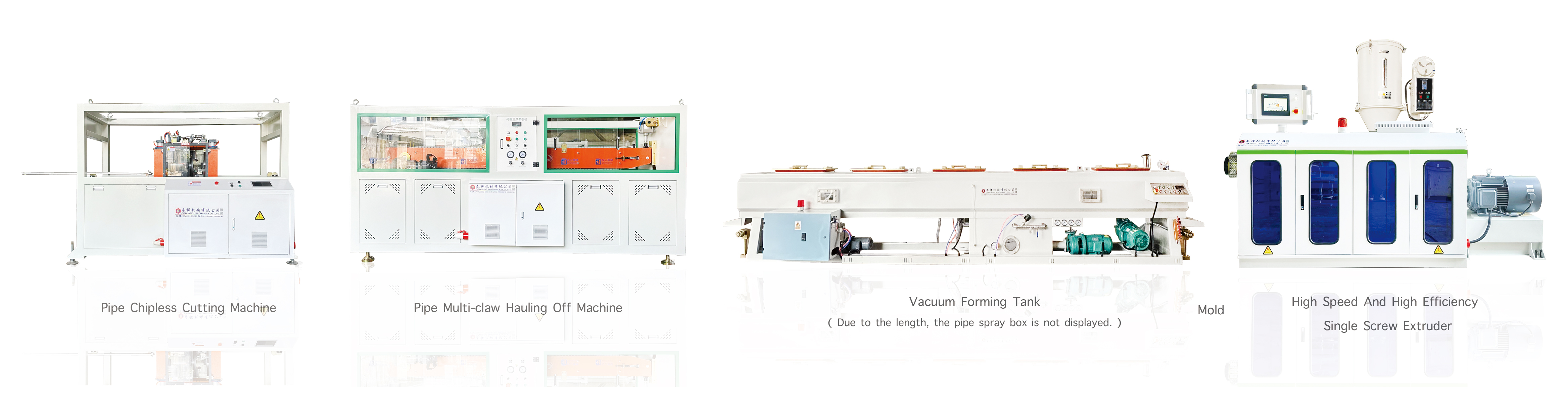

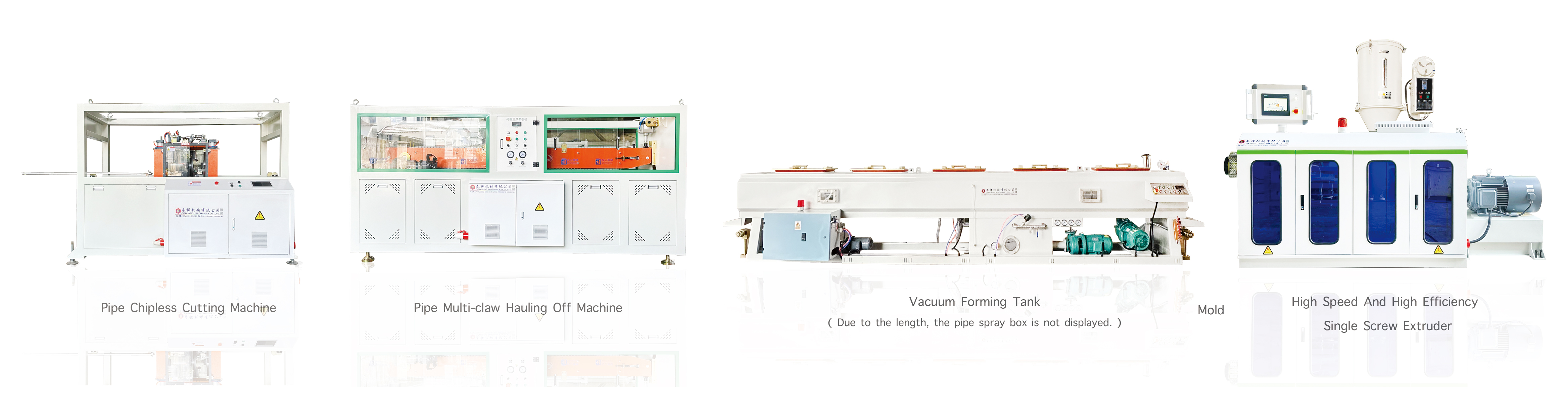

▏ A gyártási vonal összetétele

A műanyag PE (polietilén) csövek gyártósora speciális berendezések sorozatából áll, amelyek biztosítják a hatékony és stabil eljárást a nyersanyag bemenetétől a késztermékek kimenetéig. A fő alkatrészek a következők:

Alapanyag -tárolási és szállítási rendszer: felelős a nyersanyagok tárolásáért, méréséért és szállításáért.

Extruder: Az alapfelszerelés felelős a PE nyersanyagok csövekbe történő olvadásáért és extrudálásáért.

Fej és forma: Az extruder vége felelős a cső kialakításáért, és a penész a szükséges csőméret szerint megváltoztatható.

Vákuumméret és hűtőrendszer: Az extrudált csövet alakítsa és hűtse le a méret pontosságának és a felület minőségének biztosítása érdekében.

Vontató és vágóeszköz: Folyamatosan húzza meg a lehűtött csövet, és vágja le a beállított hossznak megfelelően.

Gyűjtési és egymásra rakási rendszer: A vágott csöveket szépen rakják össze, ami kényelmes a későbbi feldolgozáshoz és szállításhoz.

Vezérlőrendszer: A teljes gyártósor vezérlőközpontja felelős az egyes részek működési állapotának megfigyeléséért és beállításáért.

▏ Termék alkalmazás mező

Kiváló fizikai tulajdonságai és kémiai stabilitása miatt a PE -csöveket a következő területeken széles körben használják:

Vízellátó rendszer: városi vízellátás, mezőgazdasági öntözés.

Vízelvezető rendszer: csapadékvíz -kisülés, szennyvízgyűjtés és kezelés.

Gázadás: földgáz, cseppfolyósított kőolajgáz és egyéb gázátvitel.

Padlófűtési rendszer: Padló sugárzó fűtési rendszer.

Huzal- és kábelvédelem: Hüvelycsöveként huzal és kábel.

Ipari folyadék szállítás: Folyadék szállítás vegyi, gyógyszerészeti és egyéb iparágakban.

▏ Termelő vonaljellemzők

Nagy hatékonyság és energiamegtakarítás: Az extrudálás hatékonyságának javítása és az energiafogyasztás csökkentése érdekében fejlett csavarok kialakítását fogadják el.

Erős rugalmasság: A különféle specifikációk és a falvastagságú PE -csövek előállíthatók a penész cseréjével.

Nagyfokú automatizálás: Integrált vezérlőrendszer a gyártási folyamat automatikus megfigyelése és kezelése érdekében.

Stabil és megbízható: Kiváló minőségű anyagok és fejlett technológia használata a gyártósor hosszú távú stabil működésének biztosítása érdekében.

▏ Termelő vonal folyamat

A PE cső előállítási vonalának folyamata elsősorban a következőket foglalja magában:

1. Alapanyag -előkészítés: Keverje össze a PE nyersanyagot és a szükséges adalékanyagokat egyenletesen.

2. olvadék extrudálás: A nyersanyagok az extruderbe, melegítés és a penész -extrudálás átolvasása után egy csőbe.

3. vákuumméret és hűtés: Az extrudált cső azonnal belép a vákuumméret -eszközbe a stílushoz, és a hűtőrendszerrel hűtve és megszilárdul.

4. Vontatás és vágás: A hűtött csövet folyamatosan kihúzzák a vontatóberendezés, és a vágóeszközzel a beállított hossznak megfelelően vágják le.

5. Gyűjtemény és egymásra rakás: A vágási csövet a gyűjtő rendszer rendezi, és a kijelölt területre rakja.

▏ Műszaki paraméterek

Extruder teljesítmény: A termelési kapacitástól és a csövek specifikációitól függően a teljesítménytartomány általában 30 kW -tól 200 kW.

Termelési kapacitás: Az egyetlen cső termelési sebessége elérheti a 20 m/perc/perc/perc 20 m -t, a cső átmérőjétől és a fal vastagságától függően.

Csövek specifikációi: PE -csöveket készíthetünk átmérőjű φ20 mm -től φ630 mm -ig, és a falvastagság 0,5 mm -től 20 mm -ig.

Extrudálás hőmérséklete: A hordó hőmérséklete általában 180 ° C és 230 ° C között van, és a penész hőmérséklete kissé alacsonyabb, mint a hordó hőmérséklete.

▏PIPE teljesítményjellemzők

Korrózióállóság: jó korrózióállóság különféle kémiai anyagokkal szemben.

Jó rugalmasság: alacsony hőmérsékleten is képes fenntartani a jó rugalmasságot.

Kopás ellenállás: Nagy felületi keménység, kiváló kopási ellenállás.

Könnyű csatlakozás: Csatlakozható forró olvadással, elektromos olvadással és más módon, jó tömítéssel.

Hosszú élettartam: Normál felhasználási körülmények között a szolgáltatási élettartam több mint 50 évet érhet el.

▏ Méretezési és hűtési rendszer

Vákuumméret: A vákuumszivattyú által generált negatív nyomás a csövet a méretezési hüvely belső falához közeli a pontos méret elérése érdekében.

Hűtőrendszer: A keringő vízhűtési módszert alkalmazzák a cső felületi hőének gyors eltávolításához, a cső gyors megszilárdulásának biztosítása érdekében, és elkerülni a deformációt és a belső feszültséget.

▏automation and Control rendszer

PLC vezérlő rendszer: A Programmable Logic Controller (PLC) használják a gyártósor automatikus vezérlésének és kezelésének megvalósításához.

Ember-gép interfész: Érintőképernyővel felszerelt ember-gép interfész (HMI), amely kényelmes a operátorok számára a paraméterek, az állapotfigyelés és a hiba diagnózis beállításához.

Távoli megfigyelés: Néhány csúcskategóriás gyártósor szintén támogatja a távoli megfigyelési funkciót, amely valós időben megérti a gyártósor futási állapotát és javítja a karbantartási hatékonyságot.