Vedio 제품

▏ 제품 개요

플라스틱 PVC (폴리 비닐 클로라이드) 파이프 생산 라인은 PVC 재료 파이프 및 자동 생산 장비를 생산하도록 설계되었습니다. PVC 파이프는 가벼운 무게, 부식성, 우수한 날씨, 쉬운 설치 및 비용 효율적인 특성으로 인해 물 공급 및 배수, 전원 케이블 보호, 농업 관개, 건물 배수, 화학 유체 운송과 같은 많은 분야에서 널리 사용되었습니다. 이 생산 라인은 고급 기계 설계 및 자동화 제어 기술을 통합하여 효율적이고 안정적이며 유연한 PVC 파이프 생산 솔루션을 제공합니다.

configuration 매개 변수

생산 라인 구성 요소

PVC 파이프 생산 라인은 주로 다음 주요 구성 요소로 구성됩니다.

원료 전처리 시스템 : 원료 건조, 계량 및 혼합 장비 포함.

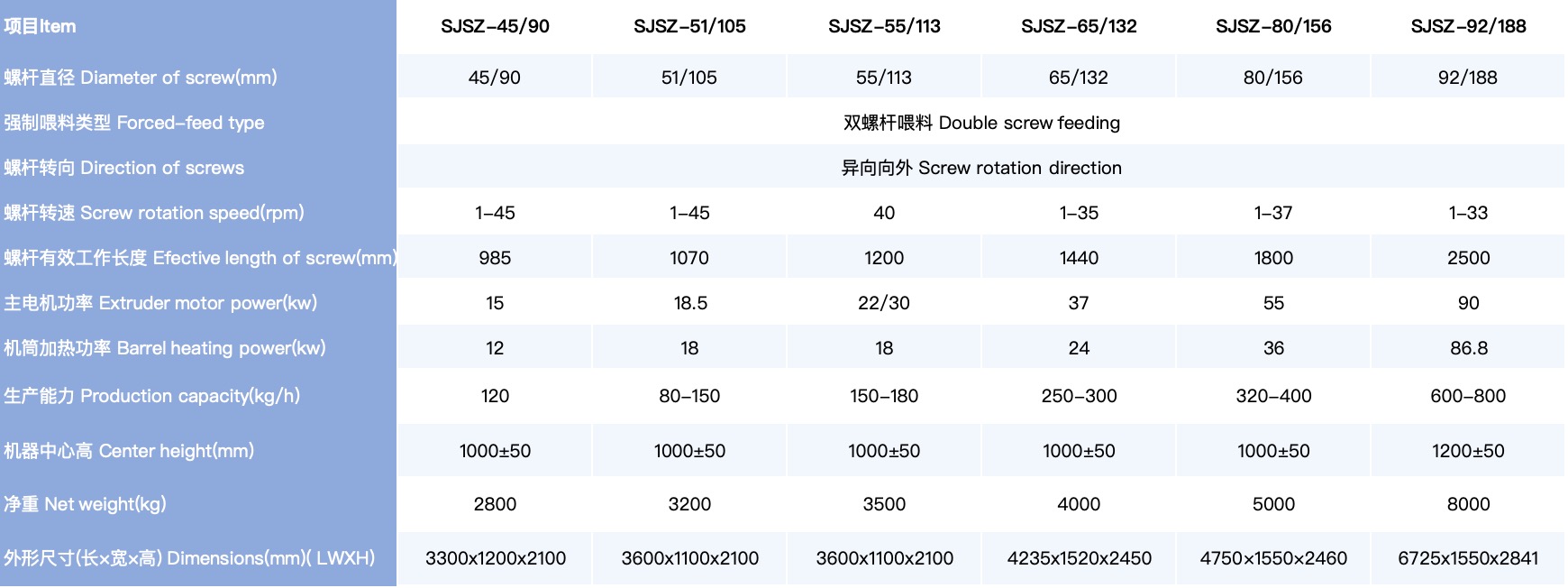

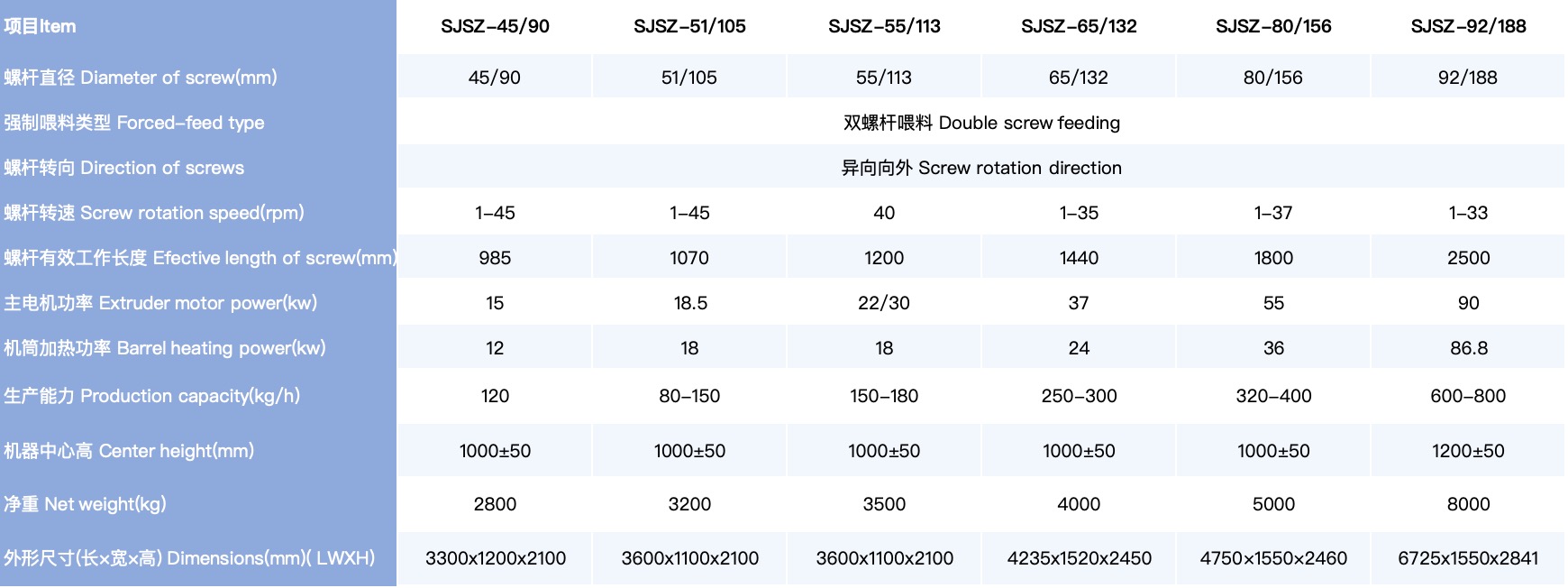

압출기 : 핵심 장비는 PVC 원료를 튜브로 용융 및 압출하는 데 도움이됩니다.

다이 앤 헤드 : 파이프의 단면 모양과 크기를 결정하는 압출기의 끝.

진공 설정 및 냉각 시스템 : 파이프의 빠른 냉각 및 설정을 보장하고 치수 안정성을 유지합니다.

트랙션 장치 : 생산 연속성을 유지하기 위해 냉각 파이프의 연속 트랙션.

절단 기계 : 설정 길이에 따라 파이프를 자동으로 절단합니다.

수집 및 스태킹 시스템 : 후속 처리를 위해 컷 파이프를 마무리합니다.

제어 시스템 : 생산 공정의 자동 제어를 실현하기위한 통합 PLC 및 HMI.

재료 혼합 공정

원료 혼합은 PVC 수지, 가소제, 안정제, 필러 및 안료가 특정 비율로 믹서에 첨가되며, 각 성분은 고속 회전 및 전단을 통해 균등하게 분산된다. 혼합 재료를 화면을 통해 필터링하여 불순물을 제거하고 부드러운 압출 공정을 보장해야합니다.

압출기의 일하는 원리

압출기는 PVC 파이프 생산 라인의 핵심이며, 작동 원리는 배럴에 균등하게 PVC 재료를 혼합하는 것입니다. 배럴에는 가열 요소가 장착되어 재료가 용융됩니다. 용융 재료는 나사에 의해 밀려 나고 금형을 통해 튜브로 압출됩니다. 나사의 설계는 재료의 용융 효과 및 압출 압력을 결정하여 파이프의 품질과 출력에 영향을 미칩니다.

mold and set 냉각

금형은 파이프 섹션의 모양과 크기를 결정하는 핵심 구성 요소이며 일반적으로 장기 사용을위한 정확도와 내구성을 보장하기 위해 고열 합금 강철로 만들어집니다. 압출 파이프는 즉시 진공 설정 장치로 들어가고, 진공 펌프에 의해 생성 된 음압은 파이프를 설정 슬리브의 내부 벽에 가깝게 만들어 정확한 설정을 달성합니다. 동시에, 냉각수 순환 시스템은 파이프의 표면 열을 빠르게 제거하여 파이프의 빠른 응고를 보장하고 변형을 피합니다.

traction 절단 과정

생산 라인의 연속성을 유지하기 위해 체인 또는 트랙 클램프 파이프를 통한 트랙션 장치, 일정한 속도로 연속 트랙션. 절단 기계는 설정 길이에 따라 파이프를 자동으로 절단하고 절단 후 파이프는 후속 처리를 위해 수집 시스템에 의해 정렬됩니다.

제품 테스트 및 포장

절단 후 PVC 파이프는 제품 품질이 표준을 충족하도록 보장하기 위해 외관 검사, 크기 측정, 압력 테스트 등을 포함한 품질 테스트를 거쳐야합니다. 자격을 갖춘 파이프에는 포장 및 사양, 생산 날짜 및 기타 정보가 손쉬운 저장 및 운송으로 표시됩니다.

종 신경 및 시장 수요

많은 장점으로 인해 PVC 파이프는 많은 분야에서 광범위한 응용 전위를 보여주었습니다. 건설 분야에서 PVC 파이프는 물 공급 및 배수 시스템, 배수, 와이어 및 케이블 보호 등을 사용하여 농업 분야에서 PVC 파이프는 관개 시스템의 중요한 부분입니다. 화학 산업에서 PVC 파이프는 다양한 부식성 유체를 운반하는 데 사용됩니다. 인프라 건설의 가속화와 환경 인식 홍보로 인해 PVC 파이프에 대한 시장 수요는 특히 신흥 시장과 개발 도상국에서 계속 성장하고 있으며 PVC 파이프의 생산 및 응용 전망은 광범위합니다.