Vedio 제품

제품 소개

”PE 급수/가스 파이프 단일 및 다층 공동 배출 복합 파이프 압출 라인

● 플라스틱 PE 물 및 가스 공동 배출 복합 파이프 압출 라인은 폴리에틸렌 (PE) 수와 가스 공동 배출 복합 파이프를 생산하는 데 특별히 사용되는 일종의 고급 장비입니다.

● 압출 라인은 다양한 기능을 통합하고 우수한 특성을 가진 파이프를 효율적이고 안정적으로 생산할 수 있으며 도시 급수, 가스 전송 및 기타 필드에서 널리 사용됩니다. 전체 압출 라인에는 원료 제조, 용융 압출, 냉각 및 성형, 트랙션 절단, 스태킹 및 포장 단계가 포함됩니다.

configuration 매개 변수

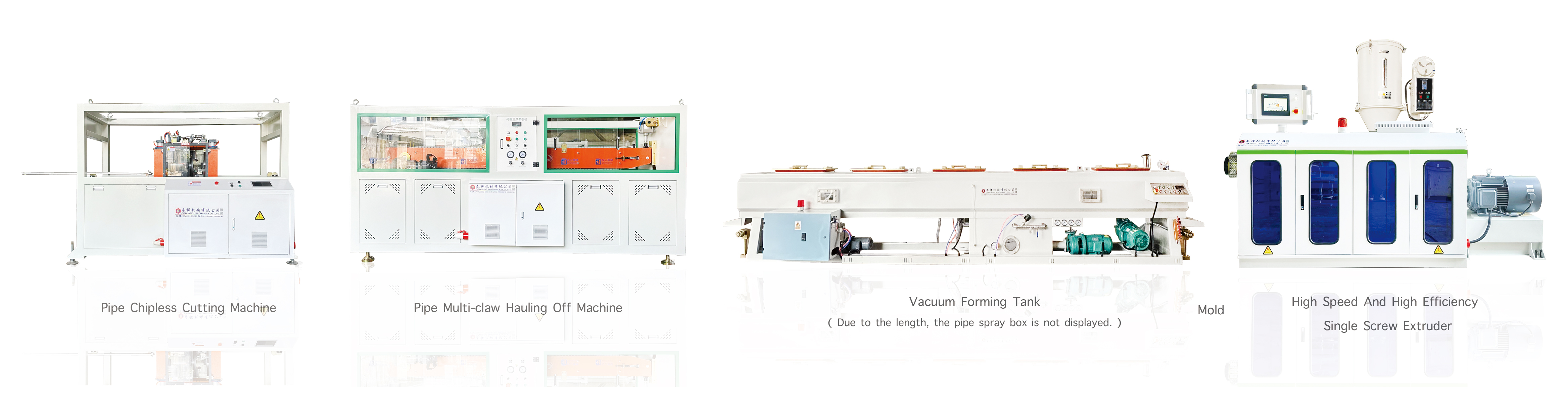

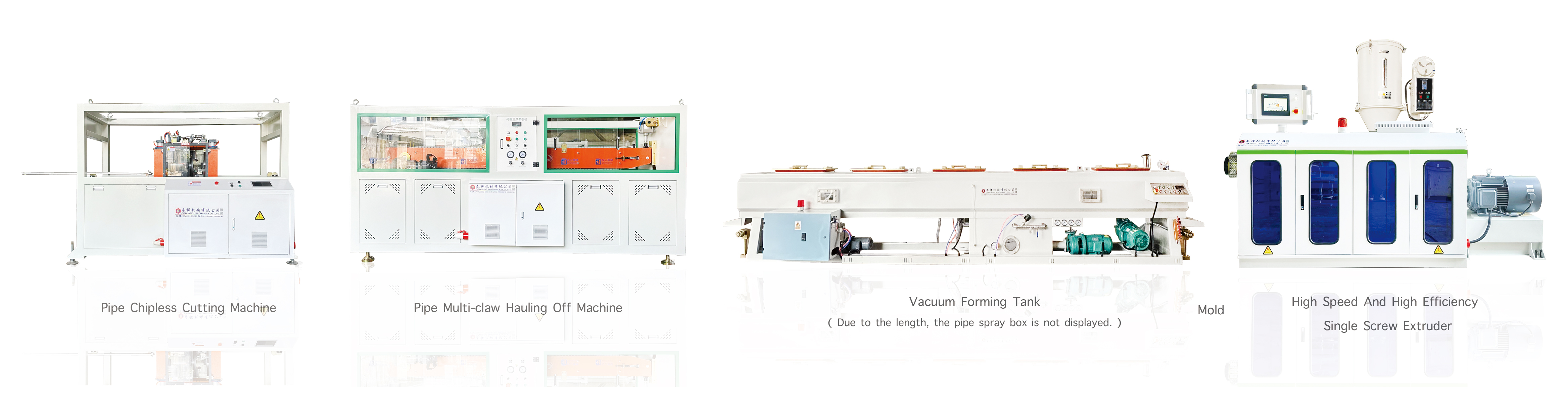

▏ 생산 라인 구성

플라스틱 PE (폴리에틸렌) 파이프 생산 라인은 원료 입력에서 완제품 출력에 이르기까지 효율적이고 안정적인 공정을 보장하기 위해 일련의 특수 장비로 구성됩니다. 주요 구성 요소에는 다음이 포함됩니다.

원료 저장 및 운송 시스템 : 원료의 저장, 측정 및 운송을 담당합니다.

압출기 : 핵심 장비는 PE 원료를 튜브로 녹이고 압출하는 일을 담당합니다.

헤드 및 곰팡이 : 압출기의 끝은 파이프를 형성하는 데 도움이되며, 필수 파이프 크기에 따라 금형을 변경할 수 있습니다.

진공 사이징 및 냉각 시스템 : 압출 파이프를 모양과 냉각시켜 치수 정확도와 표면 품질을 보장합니다.

트랙션 및 절단 장치 : 냉각 파이프를 연속적으로 당기고 설정된 길이에 따라 절단합니다.

수집 및 스태킹 시스템 : 컷 파이프가 깔끔하게 쌓여있어 후속 처리 및 운송에 편리합니다.

제어 시스템 : 전체 생산 라인의 제어 센터는 각 부품의 운영 상태를 모니터링하고 조정해야합니다.

▏ 제품 적용 필드

우수한 물리적 특성과 화학적 안정성으로 인해 PE 파이프는 다음 분야에서 널리 사용됩니다.

급수 시스템 : 도시 물 공급, 농업 관개.

배수 시스템 : 우수 배출, 하수 수집 및 처리.

가스 전달 : 천연 가스, 액화 석유 가스 및 기타 가스 전달.

바닥 난방 시스템 : 바닥 복사 가열 시스템.

와이어 및 케이블 보호 : 와이어 및 케이블 용 외피 튜브로.

산업용 유체 운송 : 화학, 제약 및 기타 산업에서의 유체 운송.

생산 라인 특성

고효율 및 에너지 절약 : 압출 효율을 향상시키고 에너지 소비를 줄이기 위해 고급 나사 설계가 채택되었습니다.

강력한 유연성 : 곰팡이를 바꾸면 다른 사양과 벽 두께의 PE 파이프를 생산할 수 있습니다.

높은 수준의 자동화 : 생산 공정의 자동 모니터링 및 관리를 달성하기위한 통합 제어 시스템.

안정되고 신뢰할 수있는 : 생산 라인의 장기 안정적인 작동을 보장하기 위해 고품질 재료 및 고급 기술 사용.

생산 라인 프로세스

PE 파이프 생산 라인의 프로세스에는 주로 다음이 포함됩니다.

1. 원료 준비 : PE 원료와 필요한 첨가제를 균일하게 혼합하십시오.

2. 용융 압출 : 곰팡이로 압출을 통해 가열되고 용융 한 후 압출기로 원료를 제출합니다.

3. 진공 사이징 및 냉각 : 압출 파이프는 즉시 스타일링을위한 진공 사이징 장치로 들어가 냉각 시스템에 의해 냉각되고 굳어집니다.

4. 트랙션 및 절단 : 냉각 파이프는 트랙션 장치에 의해 지속적으로 당겨지고 세트 길이에 따라 절단 장치에 의해 절단됩니다.

5. 수집 및 스태킹 : 컷 파이프는 수집 시스템에 의해 정렬되고 지정된 영역에 쌓입니다.

기술 매개 변수를 메인합니다

압출기 전력 : 생산 용량 및 파이프 사양에 따라 전력 범위는 일반적으로 30kW에서 200kW입니다.

생산 능력 : 단일 파이프의 생산 속도는 파이프 직경 및 벽 두께에 따라 20m/분에서 100m/분에 도달 할 수 있습니다.

파이프 사양 : φ20mm에서 φ630mm에서 직경의 PE 파이프를 생산하고 벽 두께는 0.5mm ~ 20mm입니다.

압출 온도 : 배럴 온도는 일반적으로 180 ° C와 230 ° C이며, 금형 온도는 배럴 온도보다 약간 낮습니다.

pipe 성능 특성

부식 저항성 : 다양한 화학 물질에 대한 부식성이 우수합니다.

우수한 유연성 : 저온에서도 유연성을 유지할 수 있습니다.

내마모성 : 높은 표면 경도, 우수한 내마모성.

쉬운 연결 : 핫 멜트, 전기 용융 및 기타 방법, 좋은 밀봉으로 연결할 수 있습니다.

서비스 수명이 길다 : 정상적인 사용 조건에서 서비스 수명은 50 년 이상에 도달 할 수 있습니다.

사이징 및 냉각 시스템

진공 사이징 : 진공 펌프에 의해 생성 된 부압은 파이프를 사이징 슬리브의 내부 벽에 가깝게 만들어 정확한 크기를 달성합니다.

냉각 시스템 : 순환 수냉식 방법은 파이프의 표면 열을 빠르게 제거하고 파이프의 빠른 응고를 보장하며 변형과 내부 응력을 피하기 위해 채택됩니다.

aoumation 및 제어 시스템

PLC 제어 시스템 : PLC (Programmable Logic Controller)는 생산 라인의 자동 제어 및 관리를 실현하는 데 사용됩니다.

MAN-MACHINE 인터페이스 : 터치 스크린 MAN-MACHINE 인터페이스 (HMI)가 장착되어 있으며 연산자가 매개 변수, 상태 모니터링 및 결함 진단을 설정하는 데 편리합니다.

원격 모니터링 : 일부 고급 생산 라인은 원격 모니터링 기능을 지원하여 생산 라인의 실행 상태를 실시간으로 이해하고 유지 보수 효율성을 향상시킬 수 있습니다.