▏Product vedio

▏Product EINLEITUNG

▏ Die ganze Extrusionslinie

Klicken Sie hier, um die gesamte Plastik -Kernrohr -Extrusionslinie zu kennen:

https://www.qinxmachinery.com/plastic-pe-abs-core-pipe-licon-core-tube-extrusion-production-line-pd585293258.html

▏Product -Übersicht

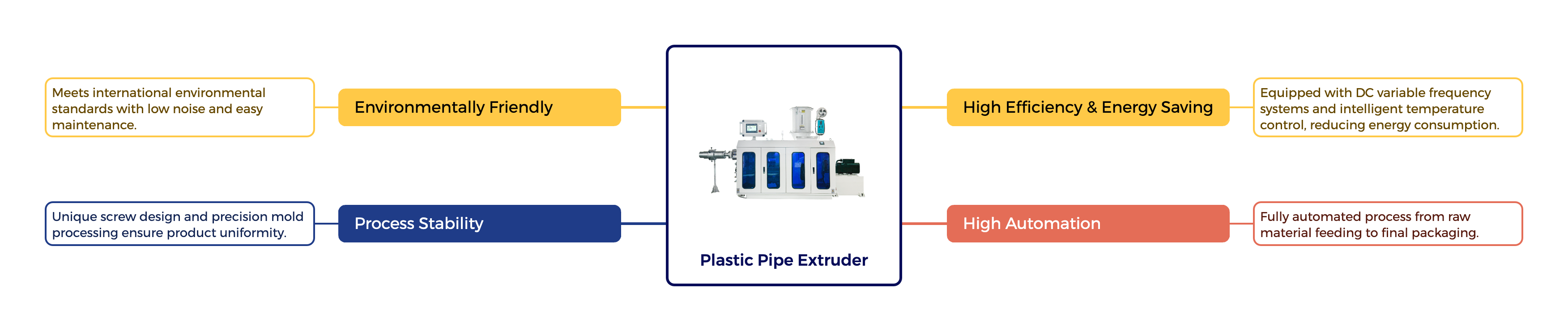

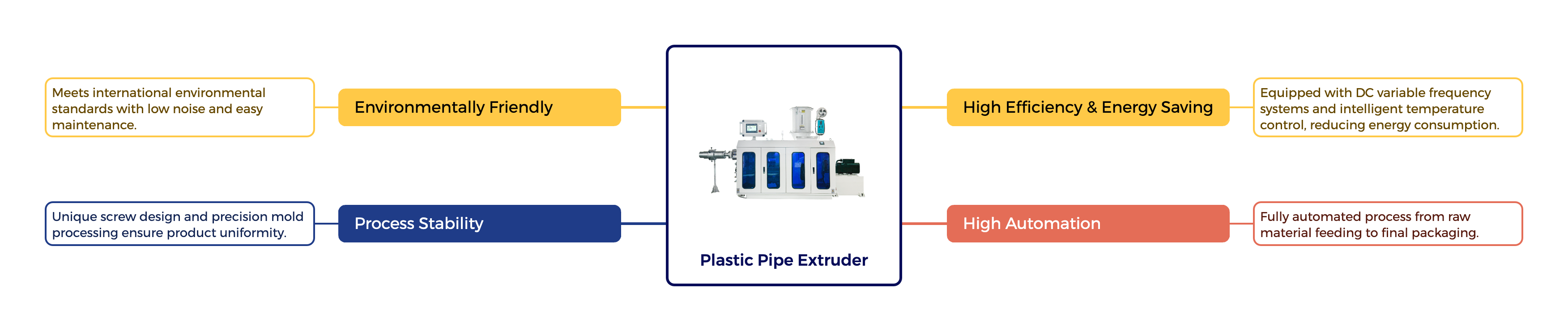

Der Kunststoff-Kernrohr-Extruder ist eine High-End-Maschine, die speziell für die Herstellung von Plastikrohre entwickelt wurde. Diese Kunststoffkerne werden häufig als innere Unterstützung für verschiedene gerollte Materialien wie Plastikfilme, Papier, Bänder und Textilien verwendet. Die Kernrohre sind aus Materialien wie PE, PP oder PVC hergestellt und sind leicht an Gewicht, stark beständig gegen Druck und Verschleiß, korrosionssicher und ästhetisch ansprechend. Unser hochmoderner Kunststoff-Kernrohr-Extruder verwendet fortschrittliche Automatisierungsregelungs- und Präzisionsbearbeitungs-Technologie, um sicherzustellen, dass die Produkte selbst bei hohen Produktionsgeschwindigkeiten eine überlegene dimensionale Stabilität und Oberflächenfinish aufrechterhalten.

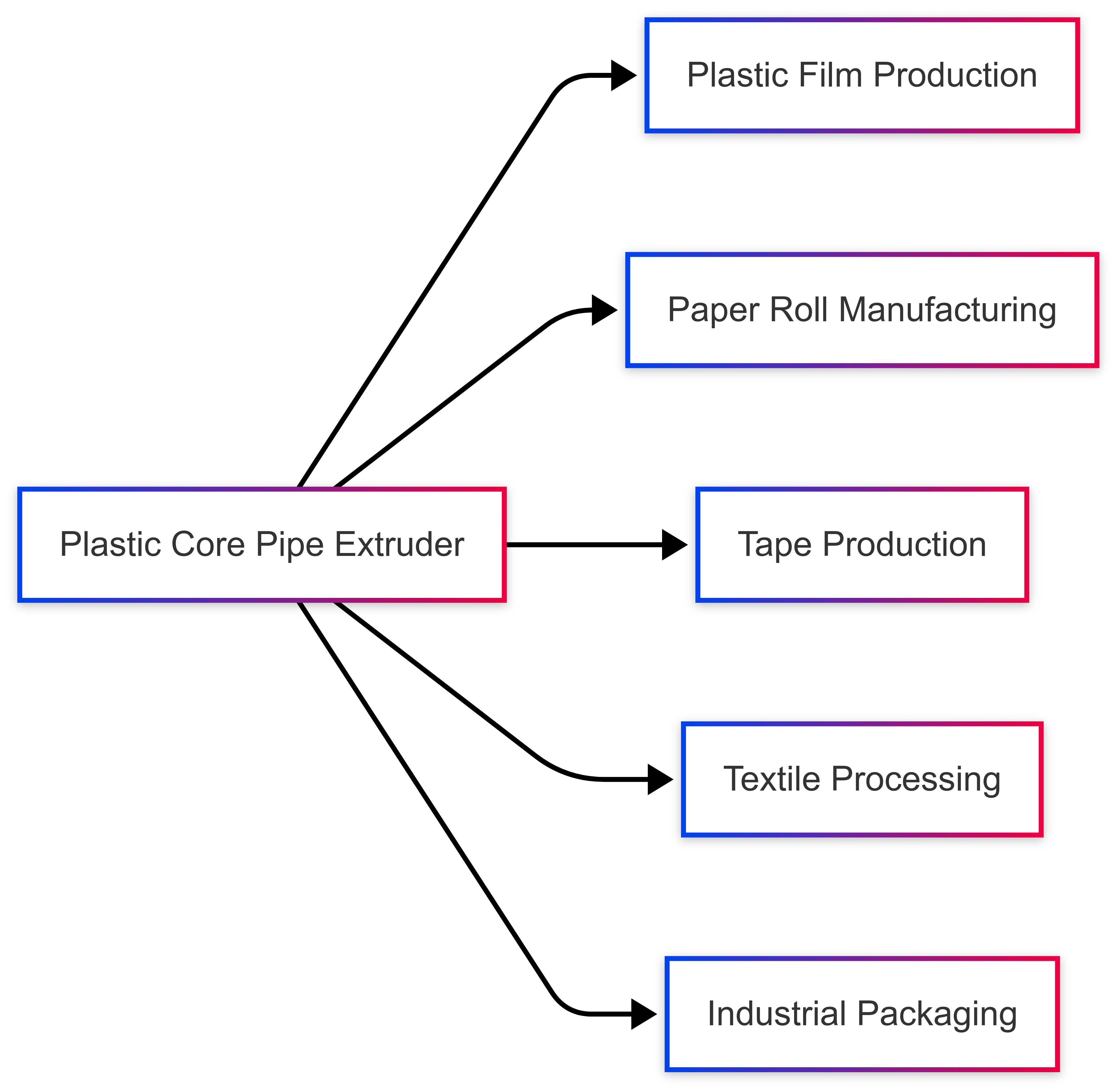

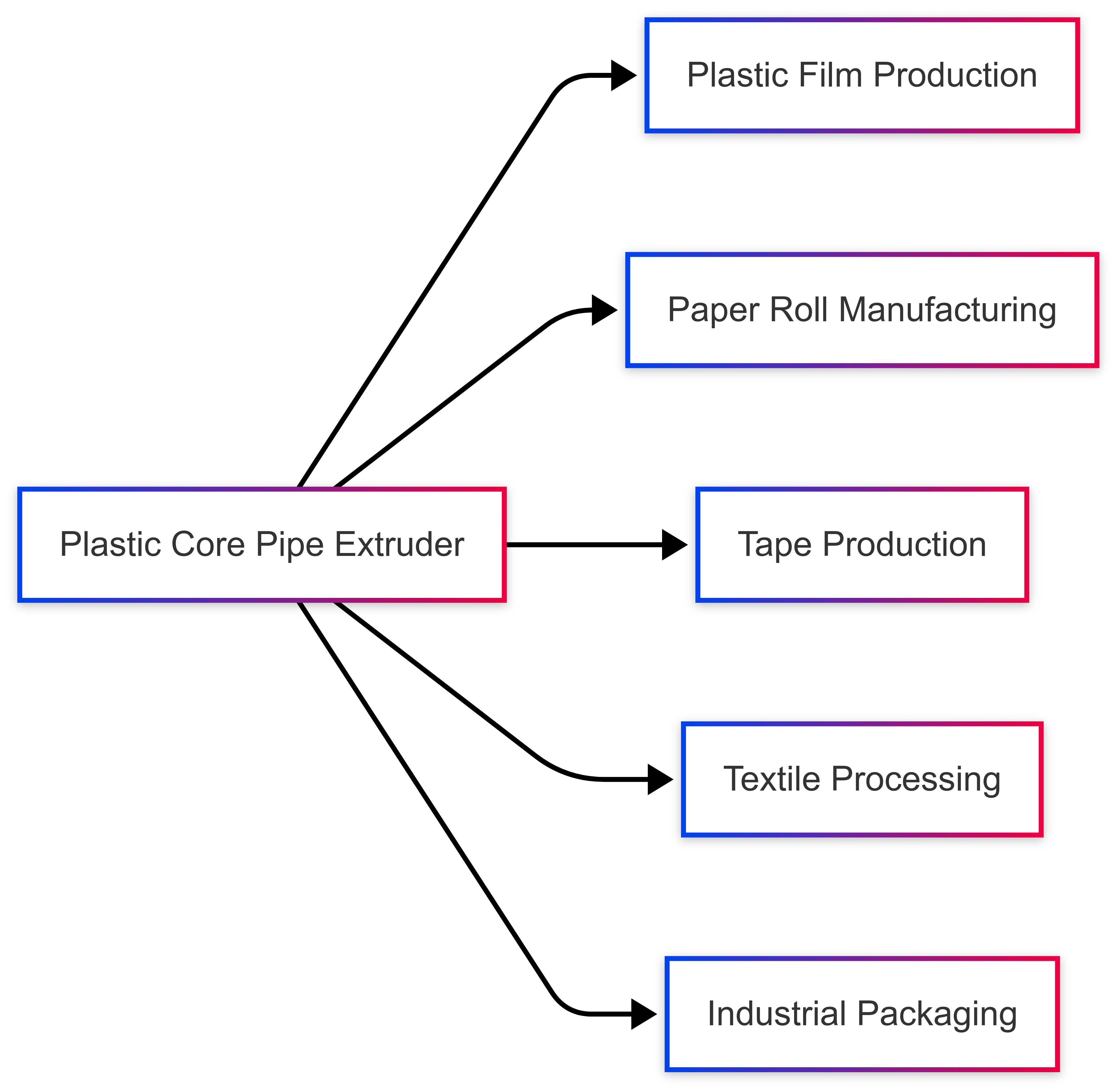

▏Product -Anwendungen

Plastische Kernrohre werden in vielen Branchen verwendet, darunter:

Plastikfilmproduktion: Wird zum Wickeln verschiedener Kunststofffilme (PE, PP, PVC usw.) verwendet.

Papierrollenherstellung: Geeignet für Zeitungspapier, Verpackungspapier und Spezialpapiere.

Bandproduktion: Wird als Kerne für transparente Bänder, Maskierungsbänder und mehr verwendet.

Textilverarbeitung: Eingesetzt bei der Wickelung von Stoffen und nicht verwobenen Materialien.

Industrieverpackung: Ideal zum Verpacken leichter Materialien, Etiketten und Werbematerialien.

Anwendungsdiagramm

▏technische Merkmale

Unser Plastic Core Pipe Extruder integriert mehrere fortschrittliche Technologien, um eine qualitativ hochwertige, stabile Produktion zu gewährleisten. Zu den wichtigsten Funktionen gehören:

Schlüsselfunktionsliste

|

Energieeffiziente und intelligente Kontrolle Vielseitige Anpassungsoptionen Präzisionsautomatisierte Produktionslinie Hohe Haltbarkeit bei geringen Wartungskosten Umweltkonformes Design |

▏Product Fotos

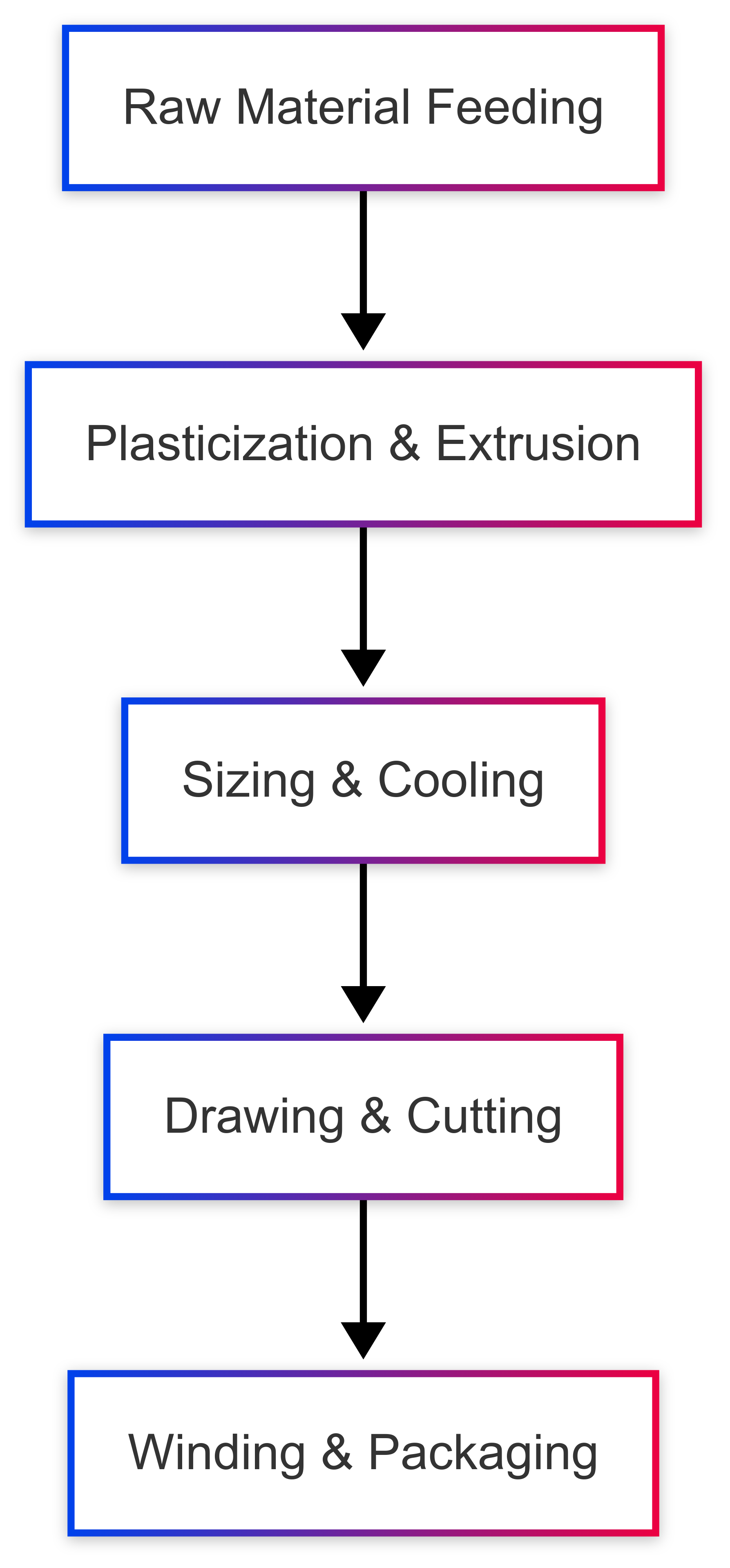

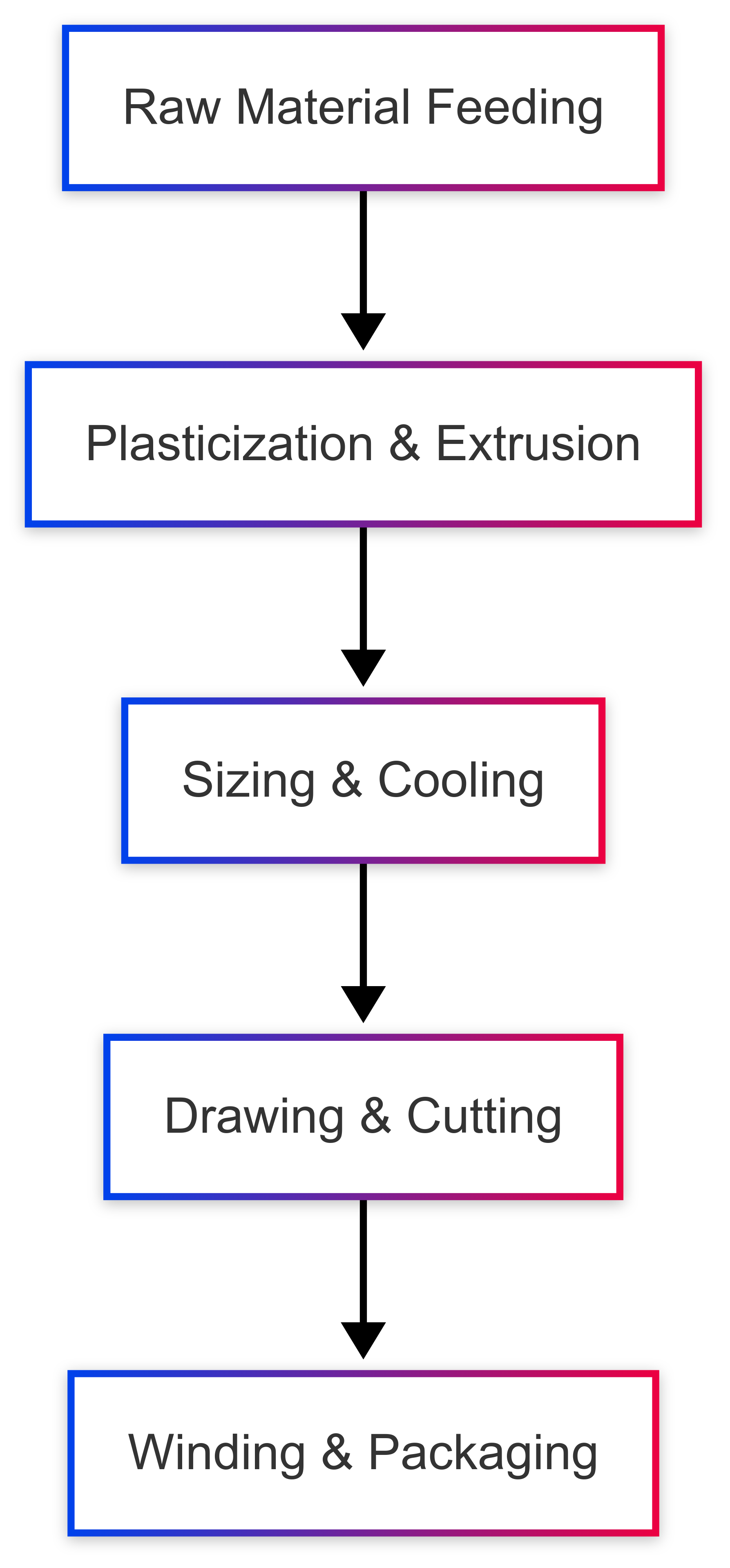

▏Produktionsprozess

Der Produktionsprozess von Kunststoff -Kernrohren ist streng und effizient, einschließlich der folgenden Schritte:

|

Rohstoff -Fütterung: Das automatische Fütterungssystem sorgt dafür, dass hochpurige Kunststoffpellets stetig in den Extruder eindringen. |

|

Plastizisierung & Extrusion: Pellets werden in der Heizzone geschmolzen und durch die Schraube gedrückt, um einen gleichmäßigen Rohrrohling zu bilden. |

|

Größen- und Kühlung: Der extrudierte Leerzeichen fließt durch eine Größenhülle, um präzise Abmessungen zu gewährleisten, und kühlt dann schnell in einem Wasserbad ab. |

|

Zeichnen & Schneiden: Das abgekühlte Rohr wird sanft durch ein Traktionssystem gezeichnet und genau auf die eingestellte Länge geschnitten. |

|

Wicklung & Verpackung: Die Schnittkernrohre sind automatisch verwundet oder für den Versand bereit. |

Produktionsprozessflussdiagramm

▏Key -Spezifikationen und Parameter

Unsere Kunststoff -Kernrohre können nach den Kundenanforderungen angepasst werden. Unten finden eine Tabelle mit gemeinsamen Spezifikationen:

| Parameterbereich |

Sie |

Beschreibung |

| Innendurchmesser |

20 mm - 200 mm |

Anpassbar basierend auf dem Rollentyp |

| Wandstärke |

2mm - 10 mm |

Sorgt für angemessene Tragveranstaltungen |

| Länge |

1000 mm - 6000 mm |

Einstellbar pro Produktionsbedarf |

| Material |

PE, PP, PVC |

Hochwertige, umweltfreundliche Note |

| Oberflächenbeschaffung |

Glatt / matt |

Erfüllt verschiedene Anwendungsanforderungen |

| Produktionsgeschwindigkeit |

50 - 200 m/min |

Hochgeschwindigkeit, stabile Produktion |

Hinweis: Die Parameter können basierend auf Client -Bestellungen weiter angepasst werden.

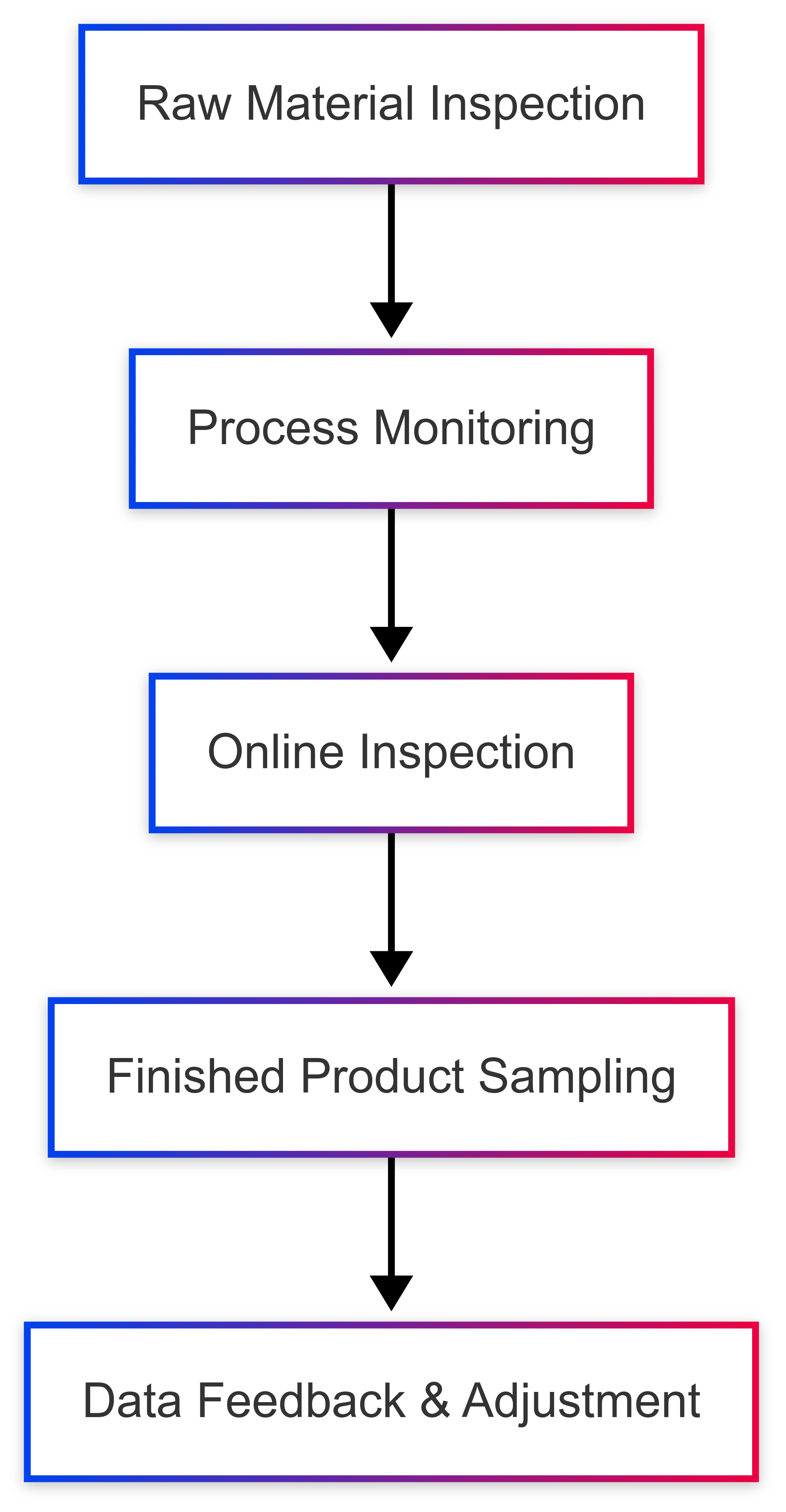

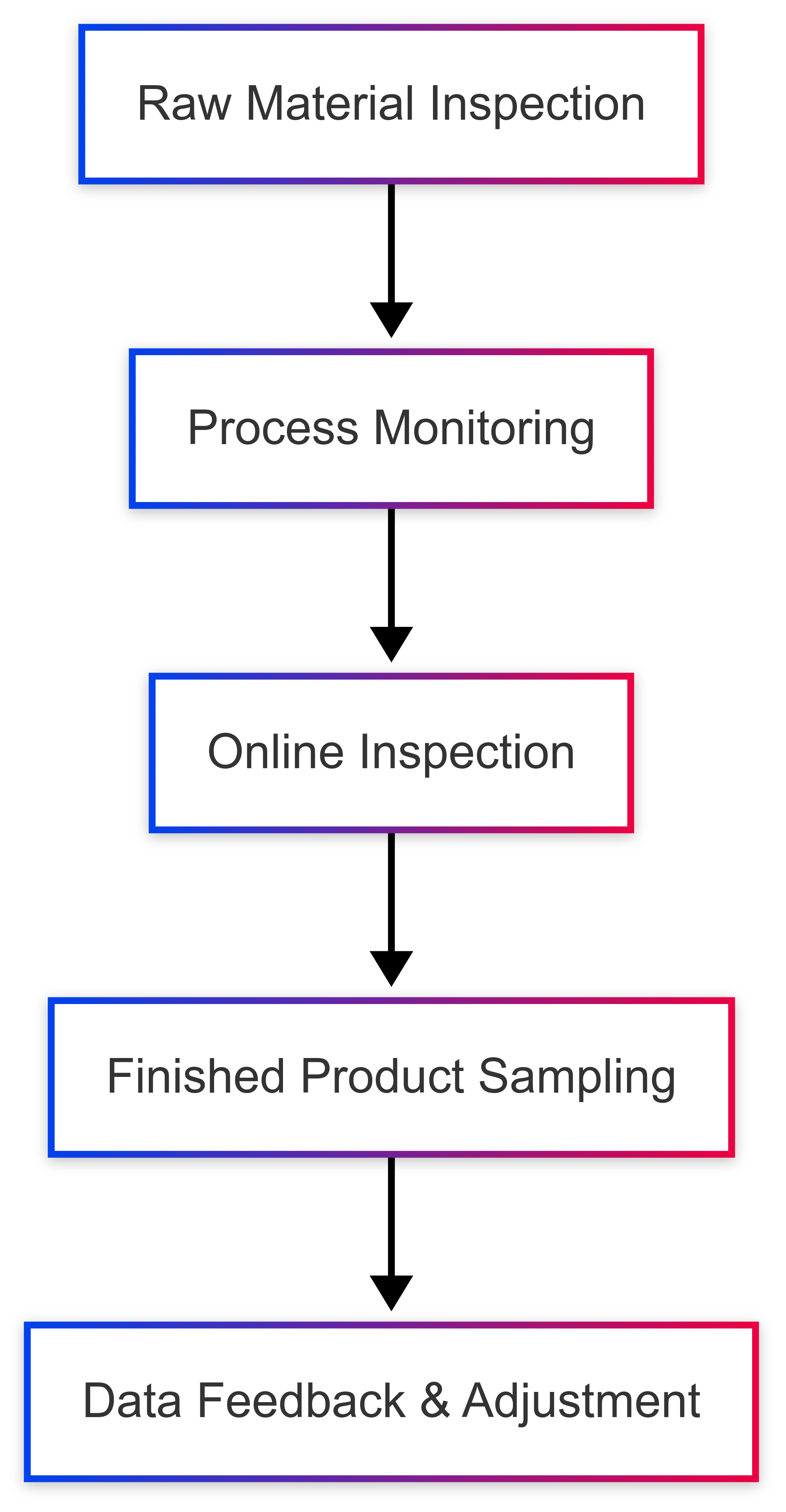

▏Qualitätskontrollsystem

Um die höchste Qualität jedes Kunststoff -Kernrohrs zu gewährleisten, haben wir ein strenger Qualitätskontrollsystem festgelegt:

|

Fertigproduktabtastung:

Regelmäßige Probenahmestests für physikalische Eigenschaften (Komprimierung, Zug, Schlagfestigkeit) stellen sicher, dass jede Charge die erforderlichen Standards entspricht.

|

Qualitätskontrolldiagramm

Wartung & Instandhaltung

Der langfristige stabile Betrieb des Extruders erfordert eine regelmäßige Wartung. Unsere empfohlenen Richtlinien umfassen:

|

Tägliche Reinigung: Reinigen Sie die Schraube, Formen und Sensoren regelmäßig, um das Aufbau von Material zu verhindern. |

|

Regelmäßige Inspektion: Wöchentliche Überprüfungen der Temperaturkontrolle-, Hydraulik- und Antriebssysteme; Ersetzen Sie abgenutzte Teile umgehend. |

|

Systemkalibrierung: Kalibrieren Sie das SPS -Steuerungssystem und die Sensoren monatlich, um die Genauigkeit zu gewährleisten. |

|

Operator Training: Eine regelmäßige Schulung für die Betreiber verbessert die Fähigkeiten zur Verhinderung der Fehlerprävention und der Notfallhandhabung. |

Wartungs -Checkliste

|

Schraube und Formen reinigen Überprüfen Sie die Temperatur- und Hydrauliksysteme Regelmäßige Kalibrierung durchführen Führen Sie Operator -Schulungen durch |

Fallstudien

Fallstudie 1: Upgrade der Filmproduktionsfirma

Hintergrund: Ein führender Filmproduzent konfrontierte Probleme mit inkonsistenten Kernrohrabmessungen, die sich auf die Qualität der Filmrollen auswirken.

Lösung: Sie haben unseren Kunststoff-Kernrohr-Extruder übernommen und automatisierte Steuerung und Online-Inspektion in Echtzeit integriert.

Ergebnis: Die Konsistenz der Dimension verbesserte sich um 95%, die Produktionseffizienz stieg um 20%und die Kundenzufriedenheit stieg.

Fallstudie 2: Verstärkung der Produktionslinie für Papierrolle

Hintergrund: Eine Papierfabrik hatte aufgrund schlechter Kernrohrdauer und dimensionalen Ungenauigkeiten hohe Schrottraten.

Lösung: Unsere benutzerdefinierten Kunststoff-Kernrohre, kombiniert mit strenger Qualitätskontrolle, wurden eingeführt.

Ergebnis: Die Schrottraten gingen auf 1,2%zurück, die Produktionskosten wurden erheblich reduziert und die Produktqualität stabilisiert.

▏ MARKET -Aussichten und Wettbewerbsvorteile

Marktaussichten

Wachsende Nachfrage: Mit expandierenden Verpackungs-, Druck-, Klebeband- und Textilindustrien steigt die Nachfrage nach Plastikkernpfeifen weiter.

Anpassungstrend: Erhöhung der Kundenanforderungen für Präzision, Materialqualität und Oberflächenbearbeitung treiben den Trend zu anpassbaren Produkten.

Umweltfreundliche Vorschriften: Strenge Umweltrichtlinien bevorzugen plastische Kernrohre für ihre leichte, langlebige und recycelbare Natur.

Wettbewerbsvorteile

Technologische Führung: Unser Extruder integriert fortschrittliche Automatisierung und Präzisionstechnologie und gewährleistet eine überlegene Qualität und Effizienz.

Anpassungsfähigkeit: Flexible Produktionsprozesse und ein umfassendes Service -System ermöglichen kundenspezifische Lösungen für verschiedene Kundenanforderungen.

After-Sales-Unterstützung: Wir bieten umfassende Installation, Debugging-, Schulungs- und Wartungsdienste an, um eine stabile Produktion zu gewährleisten.

▏faq

F1: Welche Materialien können mit dem Kunststoff -Kernrohr -Extruder verwendet werden?

A1: Unser Extruder unterstützt hochwertige Materialien wie PE, PP und PVC mit einstellbaren Verarbeitungsparametern für verschiedene Kunststoffe.

F2: Können Produktspezifikationen angepasst werden?

A2: Ja, innerer Durchmesser, Wandstärke, Länge und Oberflächenbeschaffung können auf die bestimmten Kundenanforderungen zugeschnitten werden.

F3: Wie gewährleistet das intelligente Steuerungssystem die Produktqualität?

A3: Das System verwendet erweiterte SPS -Steuerung und Online -Inspektionstechnologie, um die wichtigsten Parameter in Echtzeit zu überwachen, um konsistente Dimensionen und Leistung zu gewährleisten.

F4: Welche Maßnahmen werden getroffen, um die Energieeffizienz und die Einhaltung der Umwelt sicherzustellen?

A4: Unser Design umfasst die DC-variable Heizung, effiziente Kühlsysteme und den Betrieb mit niedrigem Aufwand, die alle internationalen Umweltstandards einhalten.

Der Kunststoff-Kernrohr-Extruder ist eine moderne Lösung für die moderne Herstellung von Plastikkernrohren. Es bietet zahlreiche Vorteile, einschließlich hoher Effizienz, Präzisionsautomatisierung, Energieeinsparung und umweltfreundlicher Betrieb. Mit Merkmalen wie intelligenten Steuerungssystemen, fortschrittlichen Schraubdesigns und einer strengen Qualitätskontrolle erfüllt unser Extruder den unterschiedlichen Bedürfnissen von Branchen, die von der Filmproduktion bis hin zu Papierrollen, Bändern und Textilien reichen. Indem wir kontinuierlich innovieren und anpassbare Lösungen sowie herausragenden After-Sales-Service bereitstellen, befähigen wir unsere Kunden, eine stabile, effiziente und umweltfreundliche Produktion in einem zunehmend wettbewerbsfähigen Markt zu erreichen.

Zusammenfassend lässt sich sagen, dass der Plastic Core Pipe Extruder nicht nur die Branchen-Benchmark in Qualität und Leistung setzt, sondern auch eine nachhaltige und kostengünstige Lösung für die moderne Roll-Core-Produktion bietet. Unser Engagement für den technologischen Fortschritt und die Kundenzufriedenheit macht diesen Extruder zu einer idealen Wahl für Unternehmen, die darauf abzielen, die Produktion zu optimieren und auf dem Markt weiterzubleiben.

▏Anout uns

▏Corporate -Kultur

▏Cooperative Teile Lieferant

▏Packing und Versand