▏ Пластичная линия производства трубы

▏ Компоненты строки продукции

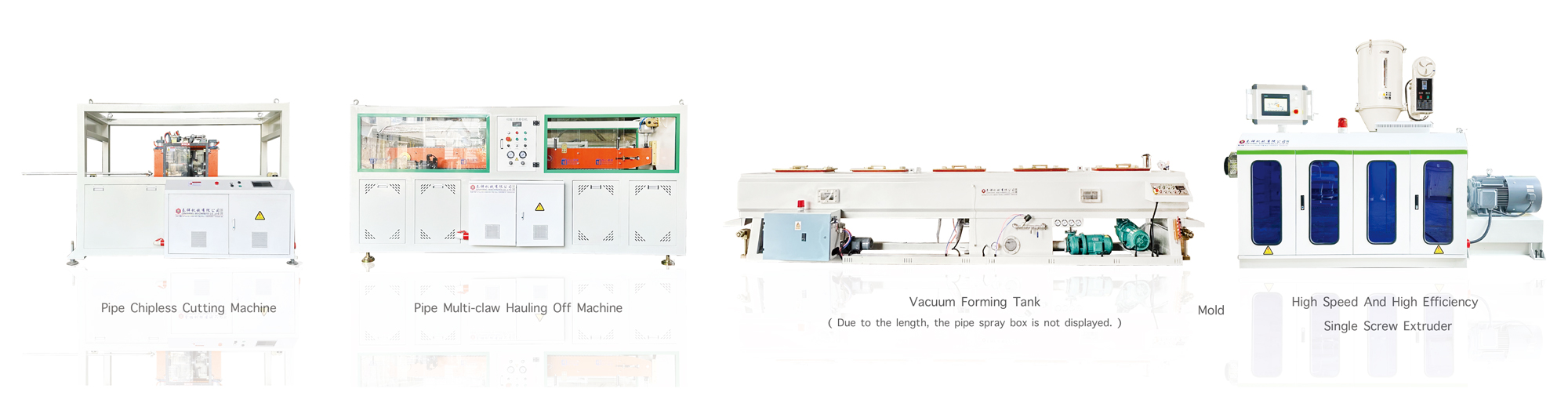

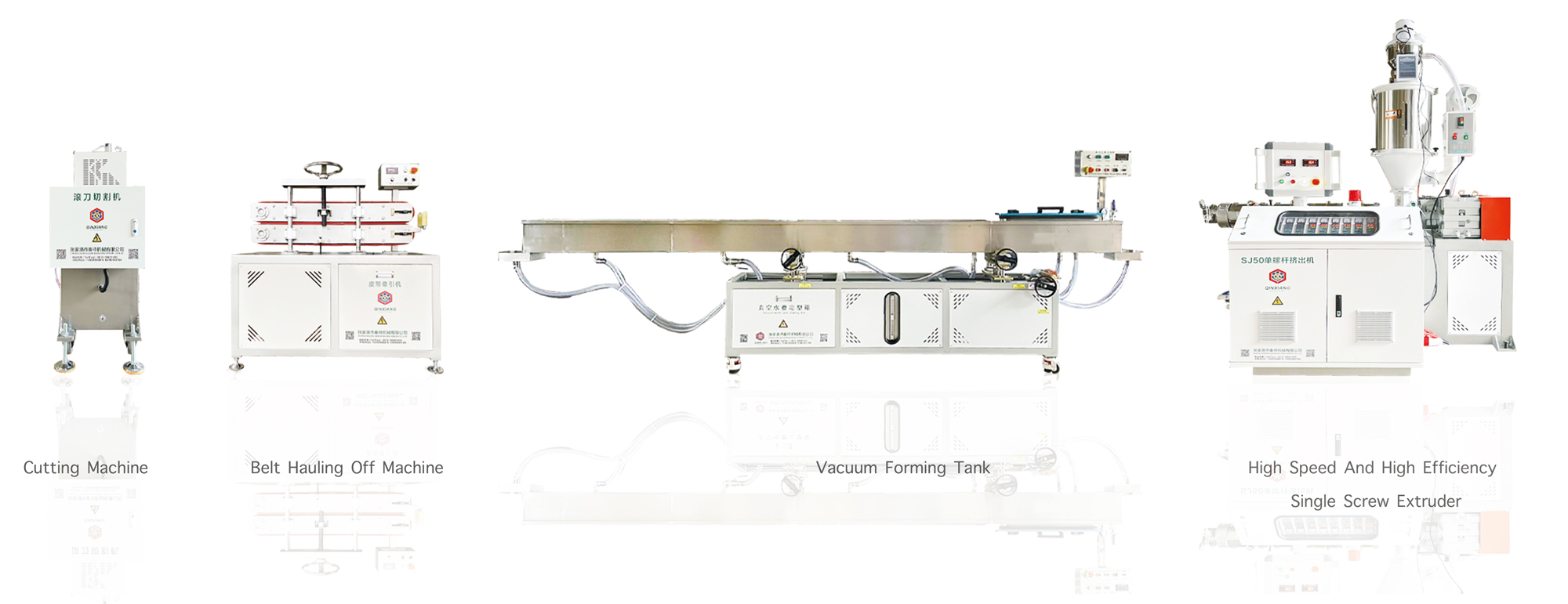

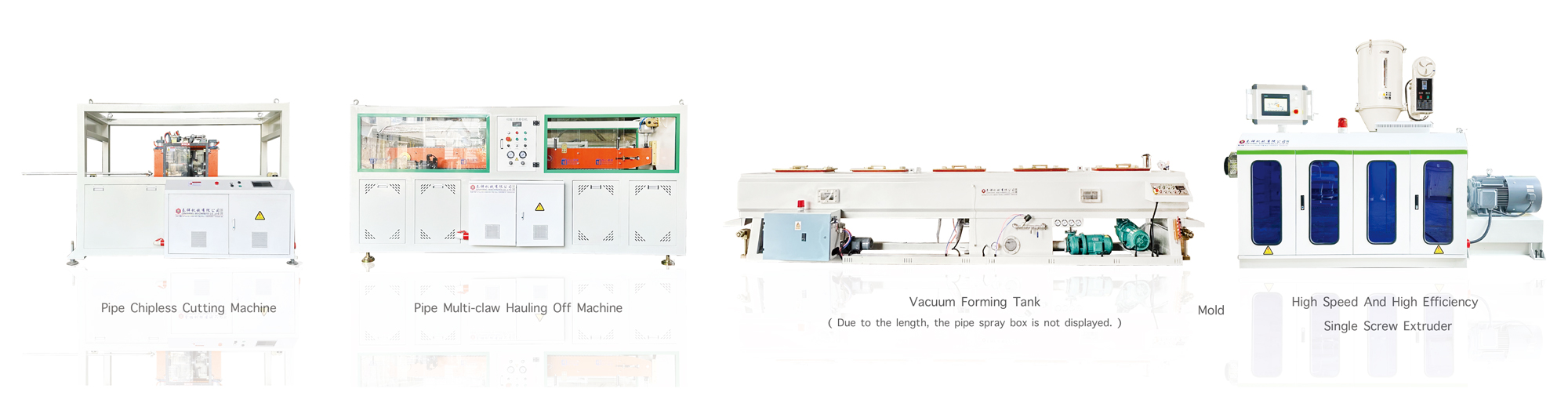

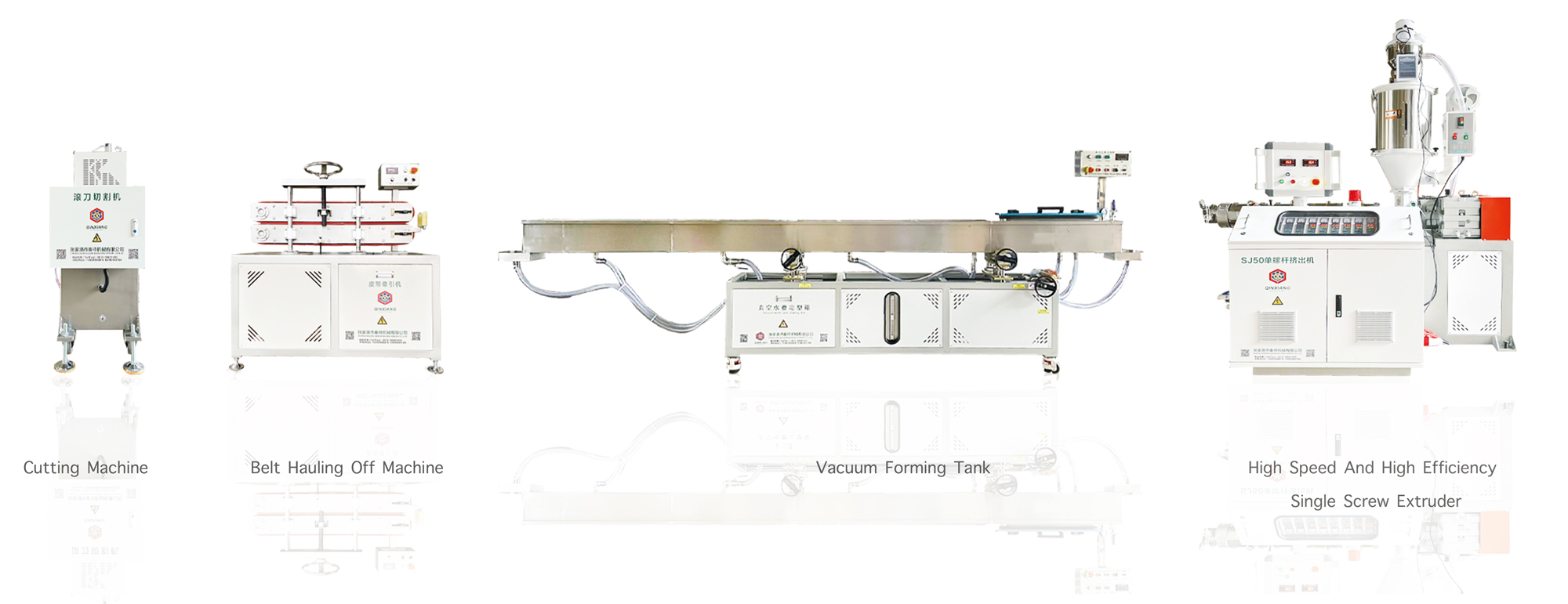

Линия производства пластиковой трубы состоит из нескольких ключевых компонентов, чтобы обеспечить плавную работу всего производственного процесса. Основные компоненты включают:

Система управления: Отвечает за управление и планирование общего производственного процесса.

Экструдер: Отвечает за плавление и экструзию сырья в трубки.

Голова: конец экструдера, ответственный за формирование трубки.

Система охлаждения стиля: трубы охлаждения и стиля для обеспечения стабильного размера и формы.

Тусторонняя машина: непрерывно вытяните охлажденную трубу, чтобы обеспечить непрерывность производственной линии.

Режущее устройство: разрезайте трубку до требуемой длины.

Поклонная стойка: используется для выгрузки нарезанной трубы.

▏ Пластичная линия экструзии трубки PE

PE (полиэтилен) Производственная линия трубопровода имеет следующие характеристики:

Уникальная структура: высокая степень автоматизации, легкая работа, стабильная и надежная непрерывная добыча.

Высокоэффективная экструзия: высокоэффективная винт PE и ствол с прорези с сильным охлаждением водяной курки, улучшайте способность.

Вертикальная коробка передач с высоким крутящим моментом: убедитесь, что стабильность эффективной экструзии.

Высокий точный контроль: для повышения урожайности трубы используются технология размеров вакуума с двойной камерой и бак для охлаждения брызг.

Высококачественный материал: произведенная труба имеет умеренную жесткость, прочность и хорошую гибкость, сопротивление ползучести, сопротивление трещин в окружающей среде и производительность горячих расплава.

▏ Пластичная линия экструзии ПВХ трубы

Процесс процесса производственной линии трубопроводов включает в себя:

Смешивание сырья: стабилизатор ПВХ, пластификатор, антиоксидант и другие вспомогательные материалы добавляют в высокоскоростный миксер пропорционально и охлаждаются до 40-50 градусов после нагрева.

ЧАСТЬ экструдера. Через количественное питательное устройство, чтобы обеспечить соответствие количества экструзии и количества подачи, винт будет пластифицировать смесь из ПВХ и толкнуть ее к головке.

Выстраивание экструзии: ключевой компонент формирования трубы, экструзия расплавленного ПВХ в форму трубки.

Вакуумный резервуар для формирования вакуума: используется для формирования и охлаждения труб.

Тусторонняя машина: непрерывно и автоматически ведет охлажденную и закаленную трубу с головы.

Машина резки: автоматически разрезайте трубу в соответствии с необходимой длиной и задерживайте оборот.

Поклонная стойка: используется для выгрузки нарезанной трубы.

▏pc/petg/pmma точная линия экструзии трубы

Пластическая ПК/PETG/PMMA точная линия экструзии труб в основном состоит из системы питания сырья, экструдера, плесени, устройства охлаждения, системы тяги тяговой резки и автоматической системы управления и другого основного оборудования. Оборудование в производственной линии работает вместе, чтобы таять, выдать, охладить, тянуть и разрезать сырье для производства высококачественных прозрачных труб.

▏tpe/PE

Пластиковая линия экструзии Extrusion Extrusion TPE/PE - это специализированная производственная система, предназначенная для изготовления ядра с подушками с использованием материалов TPE (термопластичного эластомера) и PE (полиэтиленовых) материалов.

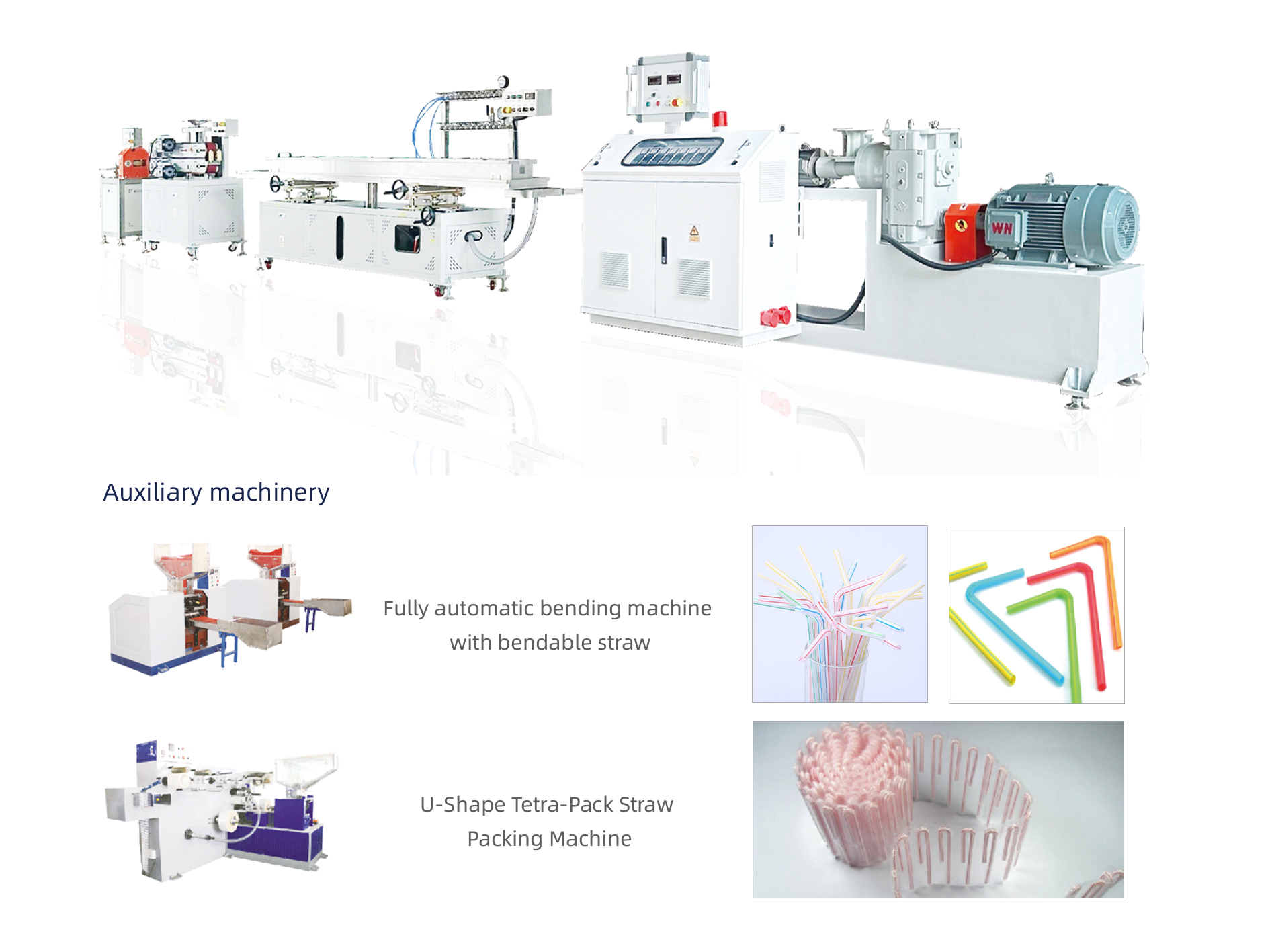

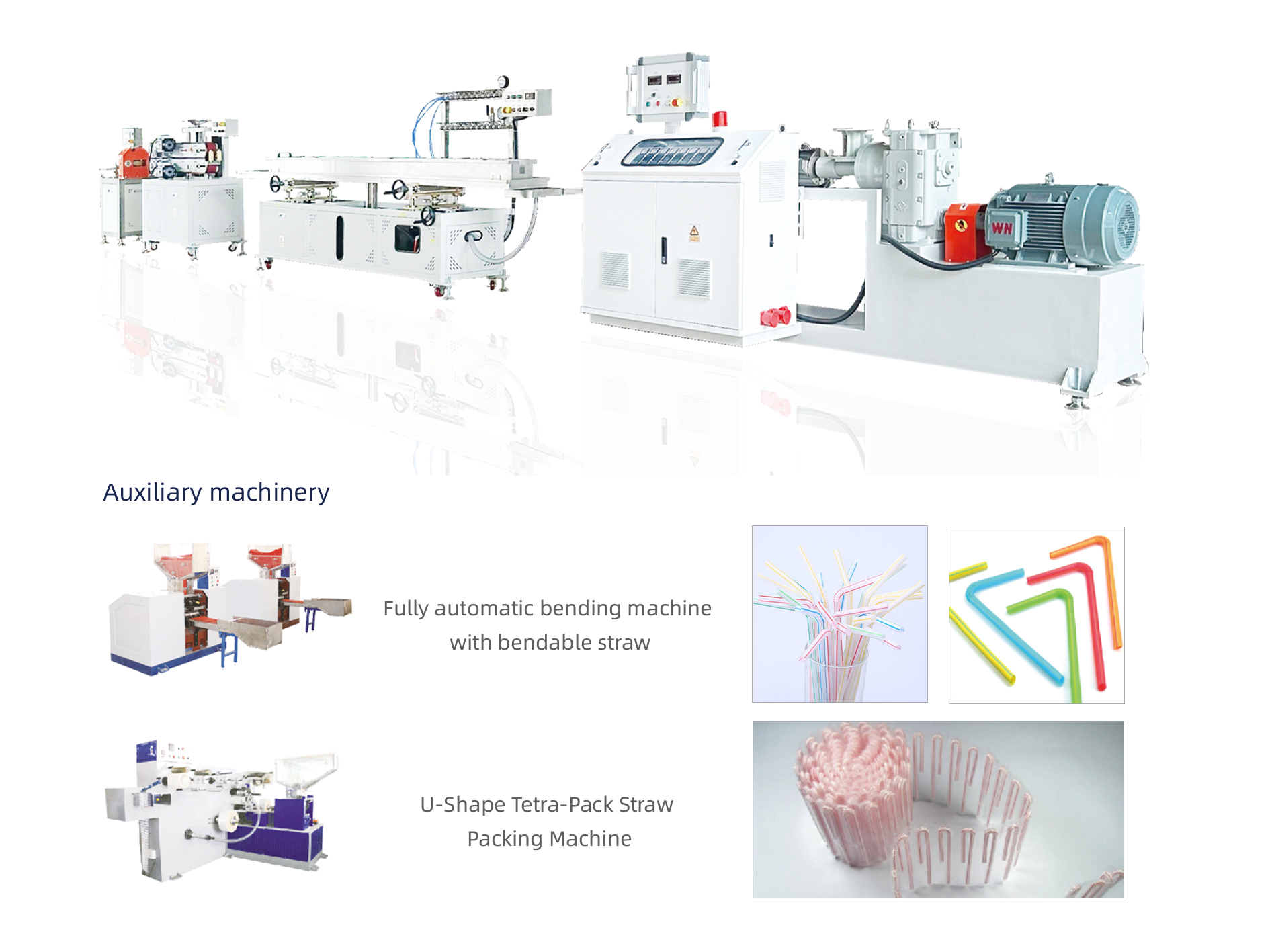

▏pp/Pla Stray Straw Line

Линия экструзии PP/PLA соломы представляет собой комбинацию оборудования, посвященного производству соломинок полипропилена (PP) и полилактановой кислоты (PLA). Линия сочетает в себе эффективную технологию экструзии, точную конструкцию плесени и автоматические системы управления для обеспечения высокой качественной и производственной эффективности. Линия производства экструзии PP/PLA соломы широко используется в питании, напитках, медицинских, семейных и других областях. С вниманием людей к защите окружающей среды и здоровью, соломы PLA предпочитают их разлагаемость, и рыночный спрос растет.

▏configuration Параметр

Type и приложение

Существуют различные типы пластиковых труб, в основном, включая:

PP (полипропилен): используется для изготовления формованных продуктов, пленок, пленок, труб и т. Д., Широко используемые в бытовых приборах, паре, химике, строительстве и других полях.

ПВХ (поливинилхлорид): используется для изготовления пластин, труб, резервуаров для хранения и т. Д., С сопротивлением кислотой и щелочками, сопротивлением износам, хорошей электрической изоляции и другими характеристиками, широко используемыми в дренаже, строительном водоснабжении и дренаже, укладке кабеля питания.

PE (полиэтилен): используется при производстве пленки, проволоки и кабельной оболочки, трубы и т. Д., Широко используется в сельском хозяйстве, упаковке, электронных приборах и других полях.

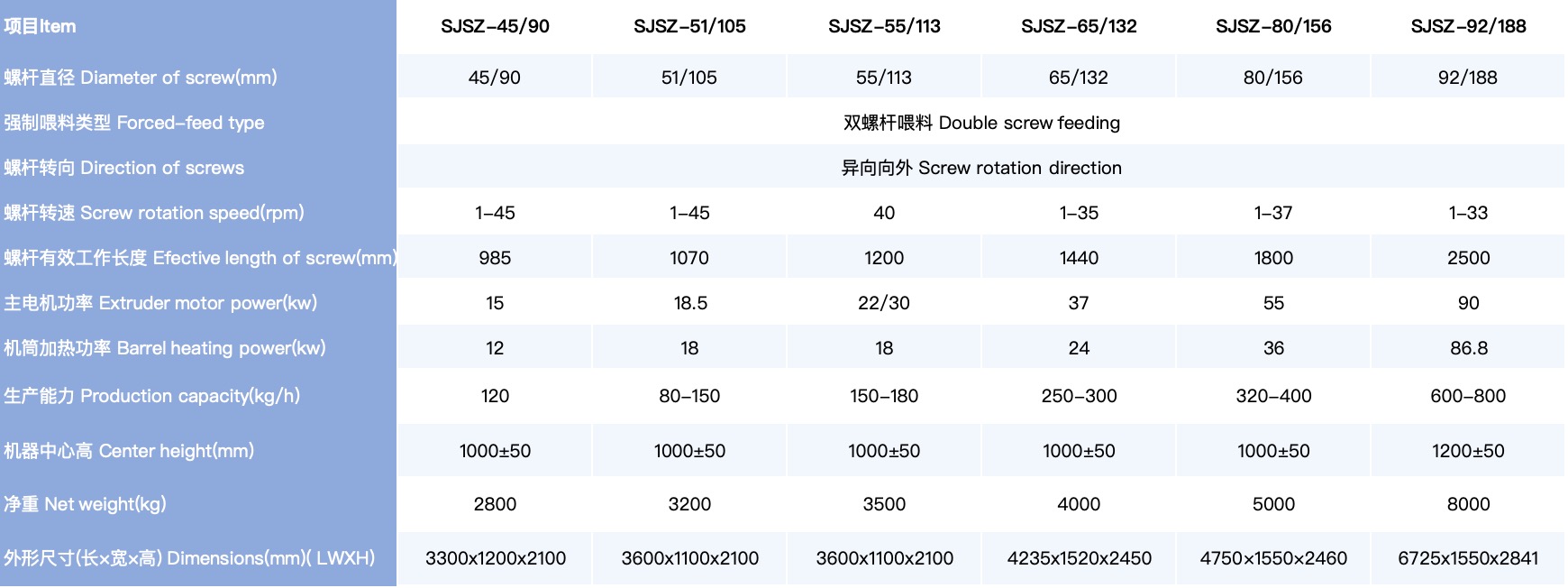

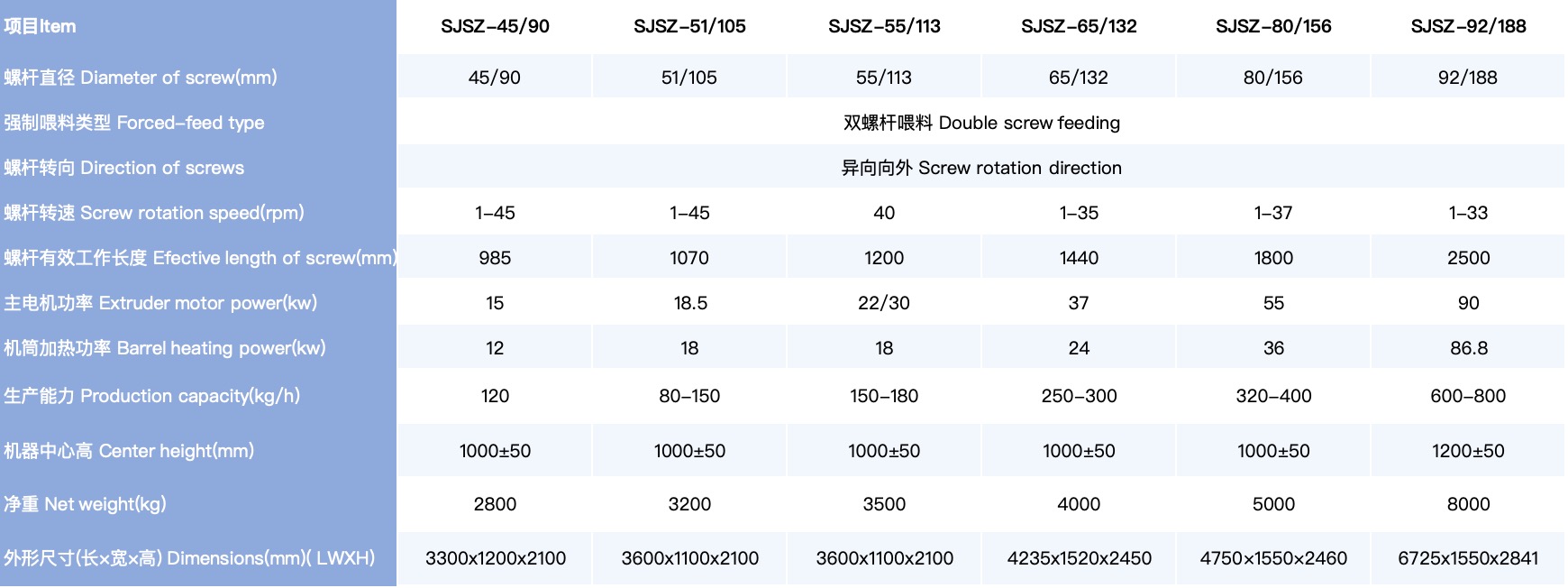

▏ Продукция технические параметры

Технические параметры производственной линии в основном включают в себя:

Диапазон диаметра труб: 16 мм-800 мм может быть отрегулирован в соответствии со специальными требованиями клиента.

Мощность экструдера: в зависимости от скорости производства и спецификаций труб, мощность находится между 32 кВт 150 кВт.

Экструзионная емкость: в соответствии с номером модели экструдера и различным сырью, емкость экструзии составляет от 30 кг / ч-400 кг / ч.

Скорость производства: до 100 м/мин или более.

▏pipe производительность и качество

Пластиковые трубы обладают множеством отличных свойств:

PE Tipe: имеет умеренную жесткость, прочность и хорошую гибкость, сопротивление ползучести, сопротивление трещин в окружающей среде и производительность горячих расплава.

Труба из ПВХ: имеет характеристики устойчивости к кислоте и щелочи, износостойкости, хорошей электрической изоляции, низкой температуры размягчения, ограниченной для использования ниже 80 ℃.

ПП Труба: без запаха, безвкусная, нетоксичная, хорошая теплостойкость, хорошая химическая стабильность и так далее.

▏common разломы и устранение неполадок

Производственная линия пластиковой трубы Общие недостатки включают:

Шважная поверхность: отрегулируйте температуру процесса, снимите температуру охлаждающей воды, проверьте, блокируется ли водный путь.

Внутреннее кольцо дрожания: отрегулируйте разряд воды в рукаве размера, чтобы убедиться, что выброс воды является равномерным, и проверьте, слишком ли прокладка вакуума слишком плотной.

Нет вакуума: проверьте, блокируется ли вход вакуумного насоса и работает ли вакуумный насос нормально.

Неровная толщина стенки трубы: отрегулируйте толщину стенки формы, отрегулируйте угол машины для настройки вакуума и сопло в распылительном ящике.

▏care и обслуживание

1. Регулярный осмотр: регулярный осмотр различных компонентов на производственной линии, включая экструдер, головку, систему охлаждения стиля, трактор и режущее устройство и т. Д., Чтобы убедиться, что они находятся в хорошем состоянии.

2. Очистка и смазка: регулярно чистите пыль и пятна на производственной линии и смажьте детали, которые необходимо смазать, чтобы уменьшить износ и отказа.

3. Замените изношенные детали: для деталей с серьезным износом, таких как винт, пресс -форма и т. Д., Его следует заменить вовремя, чтобы не влиять на качество производства и эффективность.

4. Отрегулируйте параметры процесса: в соответствии с фактической производственной ситуацией своевременно отрегулируйте параметры процесса, такие как температура, давление, скорость и т. Д., Чтобы обеспечить качество продукта и эффективность производства.

▏ Разработка и эксплуатация

1. Обучение персонала: регулярная подготовка операторов производственной линии для улучшения их оперативных навыков и осведомленности о безопасности и снижения влияния человеческого фактора на производство.

2. Стандартная операция: сформулировать и строго реализовать операционные процедуры производственной линии, чтобы убедиться, что операторы работают в соответствии с процедурами, чтобы избежать неправильного выбора и незаконной работы.

3. Система передачи передачи: установите систему передачи звука, чтобы гарантировать, что производственная линия находится в хорошем состоянии во время передачи передачи, при теме записывает производственную ситуацию и статус оборудования.

▏ Безопасность и защита окружающей среды

1. Производство безопасности: укрепляйте управление производством безопасности, обеспечить, чтобы оборудование и средства на производственной линии соответствовали стандартам безопасности, а операторы носят защитное оборудование для предотвращения несчастных случаев.

2. Меры по охране окружающей среды: примите эффективные меры для снижения сброса отходов, сточных вод, остатков отходов и других загрязняющих веществ в производственном процессе для защиты окружающей среды и здоровья сотрудников.

Summmary и перспектива

Благодаря прогрессу науки и техники и постоянных изменений рынка, линии производства пластиковых труб также постоянно развиваются и улучшаются. В будущем наши производственные линии будут более интеллектуальными, автоматизированными и экологически чистыми. В то же время, чтобы удовлетворить потребности различных клиентов, мы предоставим больше типов и спецификаций оборудования для производства трубопроводов.