▏ Linka na výrobu plastových trubek

▏ Komponenty výrobní linky

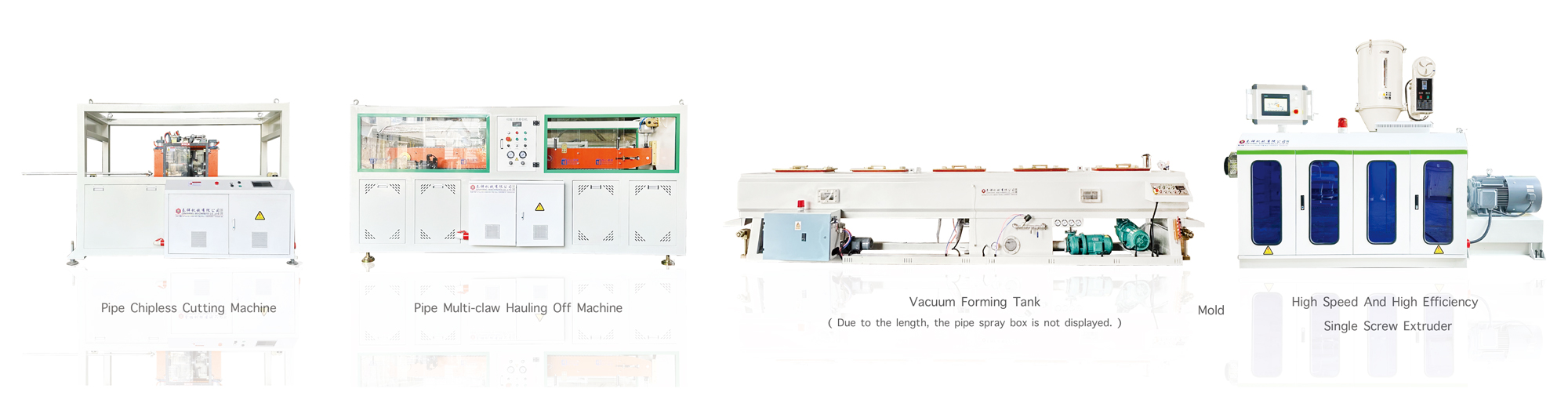

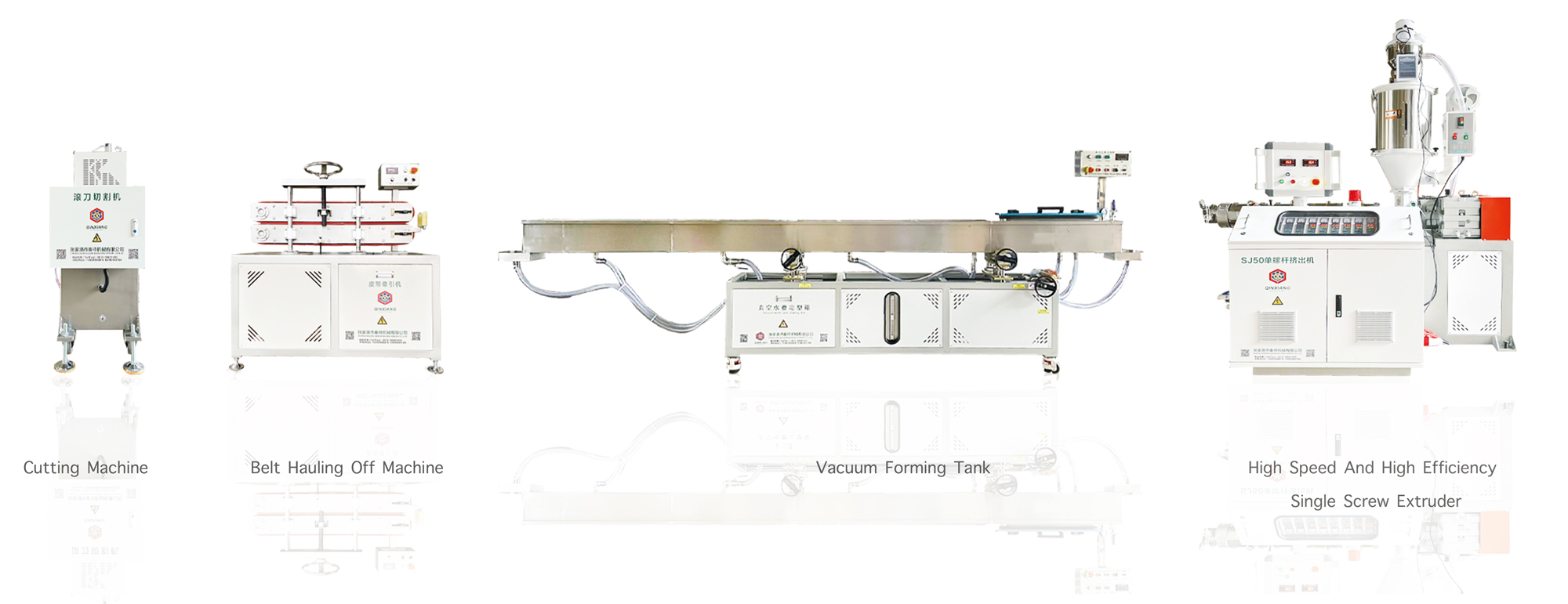

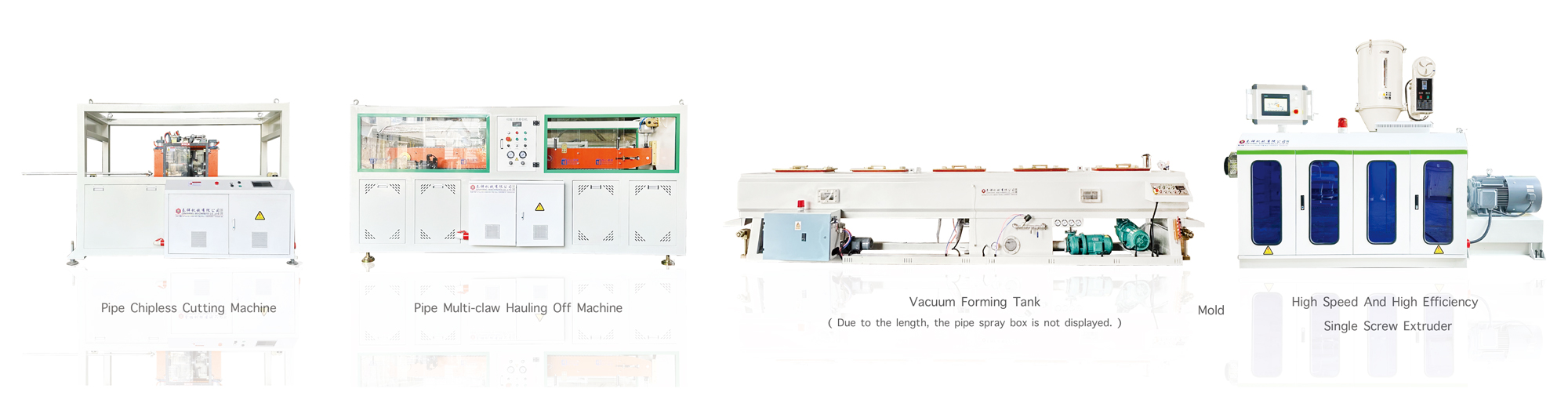

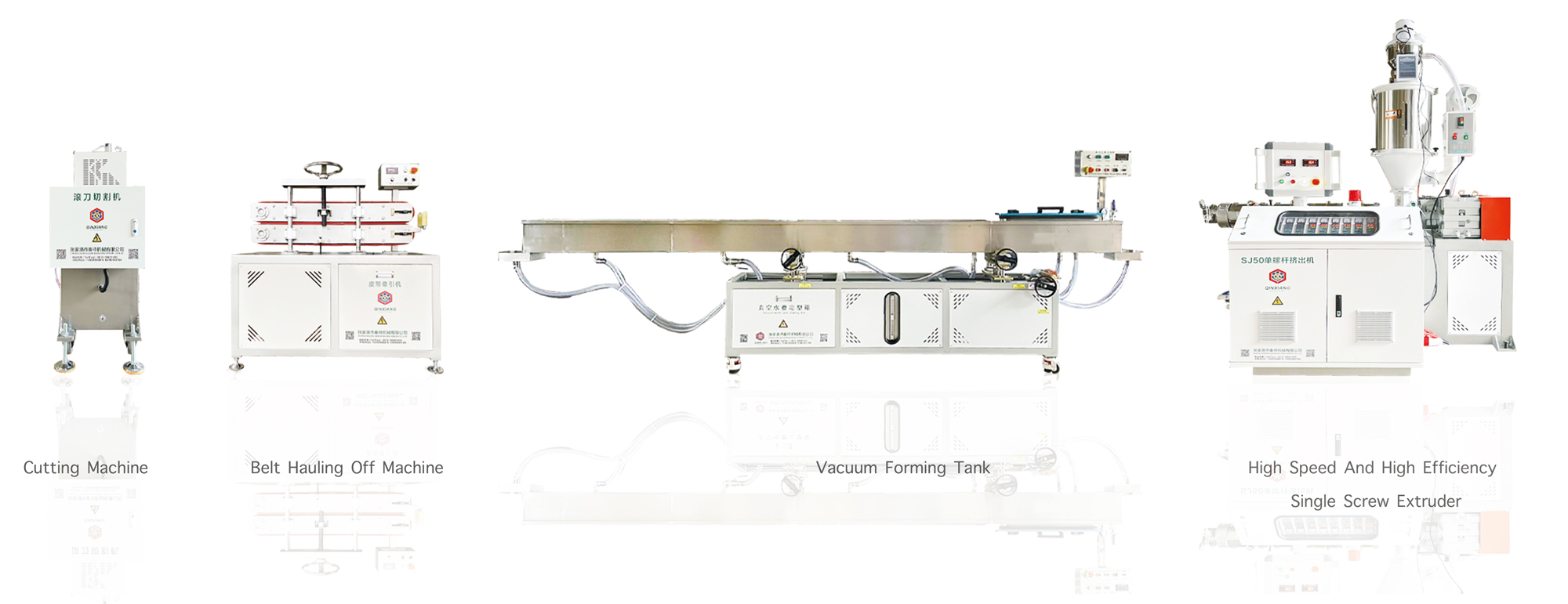

Linka na výrobu plastových trubek se skládá z několika klíčových komponentů, které zajišťují hladký chod celého výrobního procesu. Mezi hlavní komponenty patří:

Řídící systém: zodpovědný za kontrolu a plánování celkového výrobního procesu.

Extruder: zodpovědný za tavení a vytlačování surovin do trubek.

Hlava: Konec extruderu, zodpovědný za vytvoření trubky.

Stylingový chladicí systém: Chladicí a stylingové trubky pro zajištění stabilní velikosti a tvaru.

Trakční stroj: nepřetržitě vytahujte chlazenou trubku, aby byla zajištěna kontinuita výrobní linky.

Řezací zařízení: Uřízněte trubku na požadovanou délku.

Naklápěcí stojan: slouží k vyložení uříznuté trubky.

▏ Linka na vytlačování plastových PE trubek

Linka na výrobu PE (polyetylenových) trubek má následující vlastnosti:

Jedinečná struktura: vysoký stupeň automatizace, snadná obsluha, stabilní a spolehlivá nepřetržitá výroba.

Vysoce účinná extruze: PE vysoce účinný šnek a štěrbinový válec se silným chlazením vodním pláštěm zlepšují dopravní kapacitu.

Vertikální převodovka s vysokým točivým momentem: Zajistěte stabilitu účinného vytlačování.

Vysoce přesné ovládání: technologie dvoukomorového vakuového dimenzování a rozprašovací chladicí vodní nádrž se používají ke zlepšení výtěžnosti potrubí.

Vysoce kvalitní materiál: Vyrobená trubka má střední tuhost, pevnost a dobrou flexibilitu, odolnost proti tečení, odolnost proti praskání při namáhání v prostředí a výkon horké taveniny.

▏ Linka na vytlačování plastových trubek z PVC

Procesní tok výrobní linky PVC trubek zahrnuje:

Míchání surovin: Stabilizátor PVC, změkčovadlo, antioxidant a další pomocné materiály se přidávají do vysokorychlostního mixéru v poměru a po zahřátí se ochladí na 40-50 stupňů.

Část extrudéru: Prostřednictvím zařízení pro kvantitativní přivádění, aby se zajistilo, že množství vytlačování a přiváděné množství odpovídají, šnek změkčí směs PVC a přitlačí ji k hlavě.

Vytlačovací matrice: Klíčová součást tvarování trubek, vytlačování roztaveného PVC do tvaru trubky.

Vakuová tvarovací vodní nádrž: používá se pro tvarování a chlazení trubek.

Trakční stroj: nepřetržitě a automaticky odvádí chlazenou a kalenou trubku z hlavy.

Řezací stroj: automaticky řeže trubku podle požadované délky a zpožďuje obrat.

Naklápěcí stojan: slouží k vyložení uříznuté trubky.

▏ Přesná linka na vytlačování trubek PC/PETG/PMMA

Plastová PC / PETG / PMMA přesná vytlačovací linka potrubí se skládá hlavně ze systému zásobování surovinami, extrudéru, formy, chladicího zařízení, trakčního řezacího systému a automatického řídicího systému a dalšího základního vybavení. Zařízení ve výrobní lince spolupracuje přesně na tavení, vytlačování, chlazení, tahání a řezání surovin pro výrobu vysoce kvalitních průhledných trubek.

▏ Linka pro vytlačování hadice TPE/PE

Linka na vytlačování jádra polštářů s výplní z plastu TPE/PE je specializovaný výrobní systém určený k výrobě jader polštářů za použití materiálů TPE (termoplastický elastomer) a PE (polyethylen).

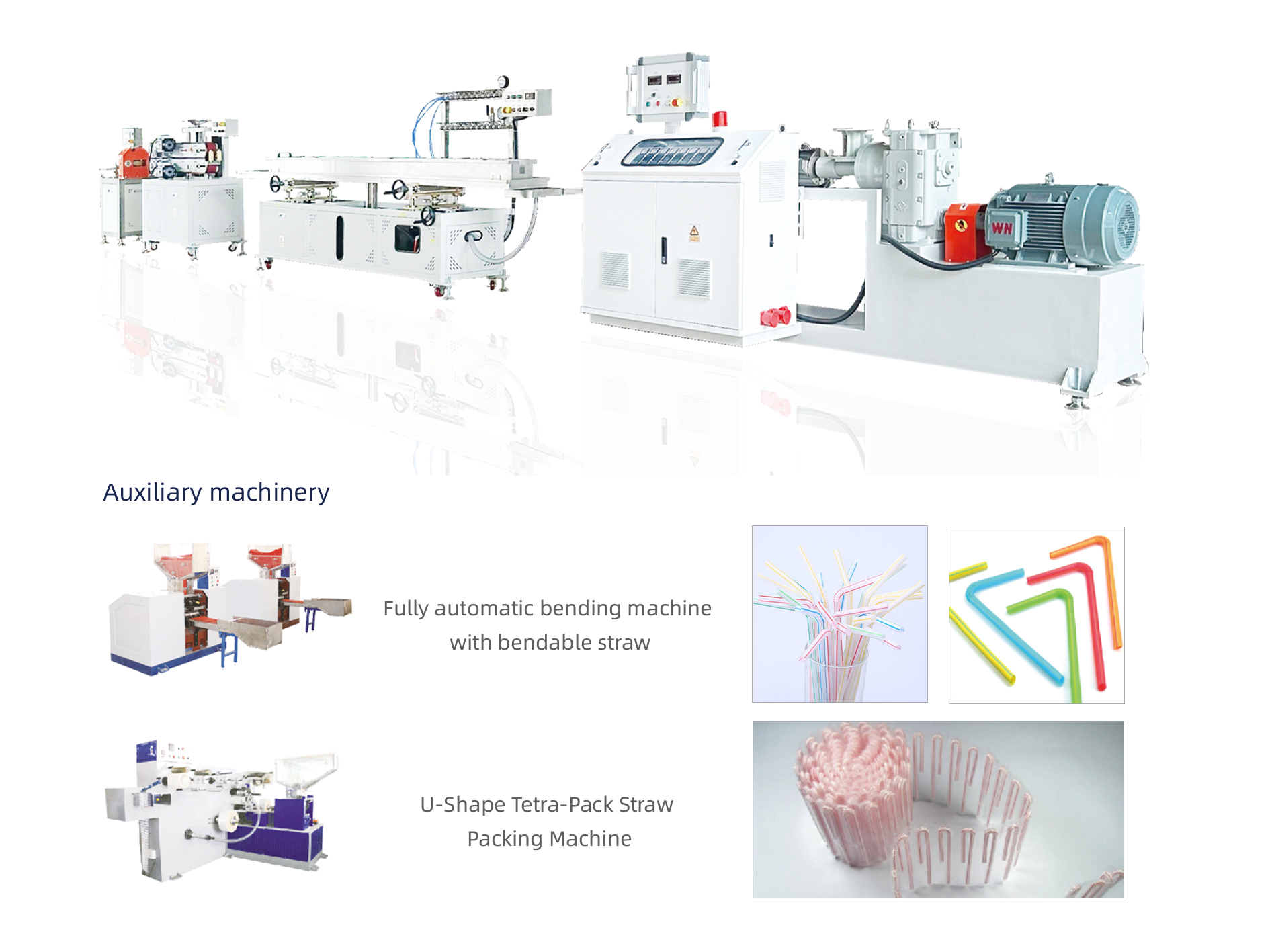

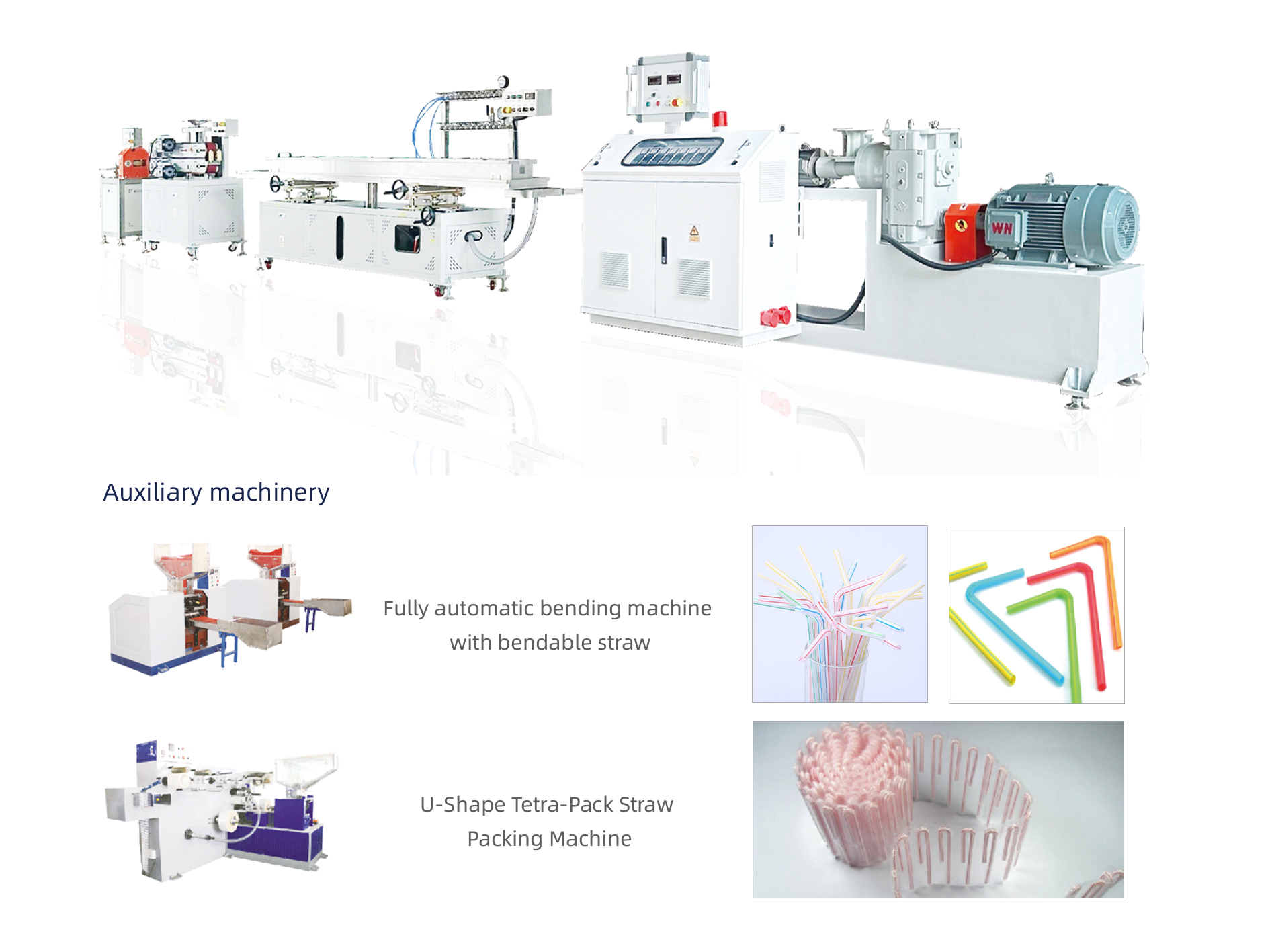

▏ Linka na vytlačování slámy PP/PLA

Linka na vytlačování slámy PP/PLA je kombinací zařízení určených k výrobě brček z polypropylenu (PP) a kyseliny polymléčné (PLA). Linka kombinuje účinnou technologii vytlačování, přesný design forem a automatizované řídicí systémy pro zajištění vysoké kvality a efektivity výroby. Výrobní linka na vytlačování slámy PP / PLA je široce používána v gastronomii, nápojích, lékařských, rodinných a dalších oborech. Vzhledem k tomu, že lidé věnují pozornost ochraně životního prostředí a zdraví, jsou brčka PLA oblíbená pro svou rozložitelnost a poptávka na trhu roste.

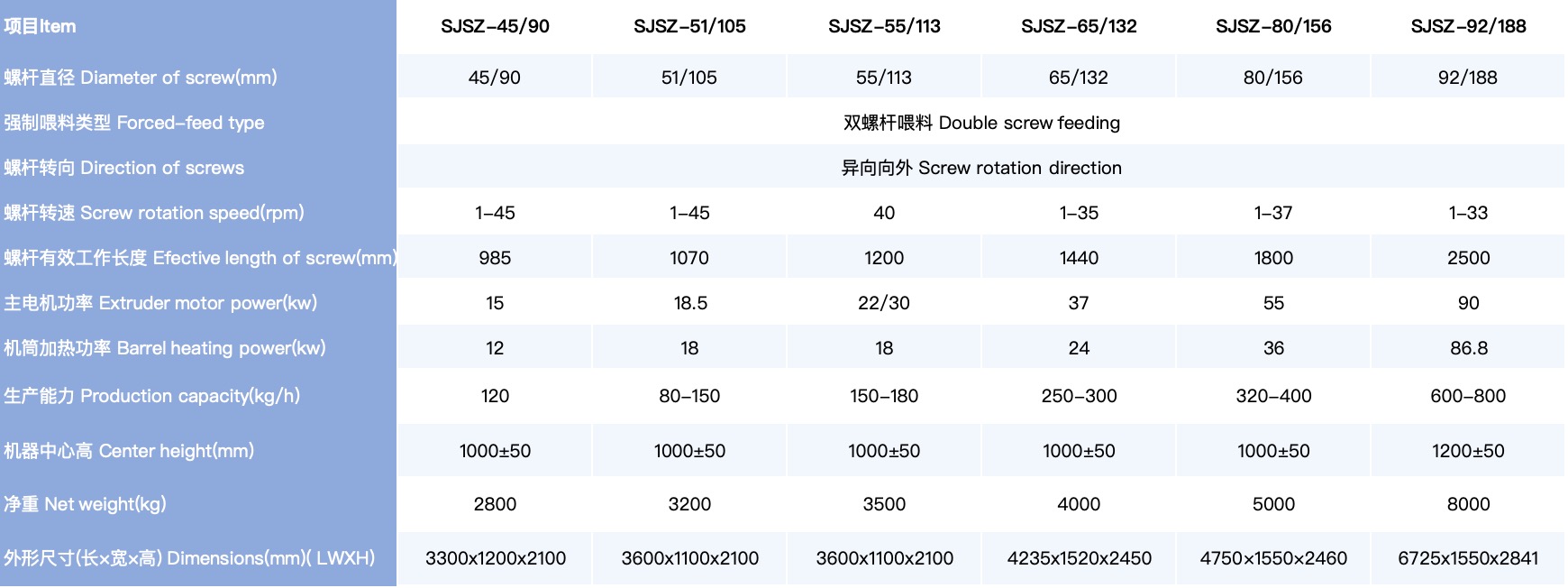

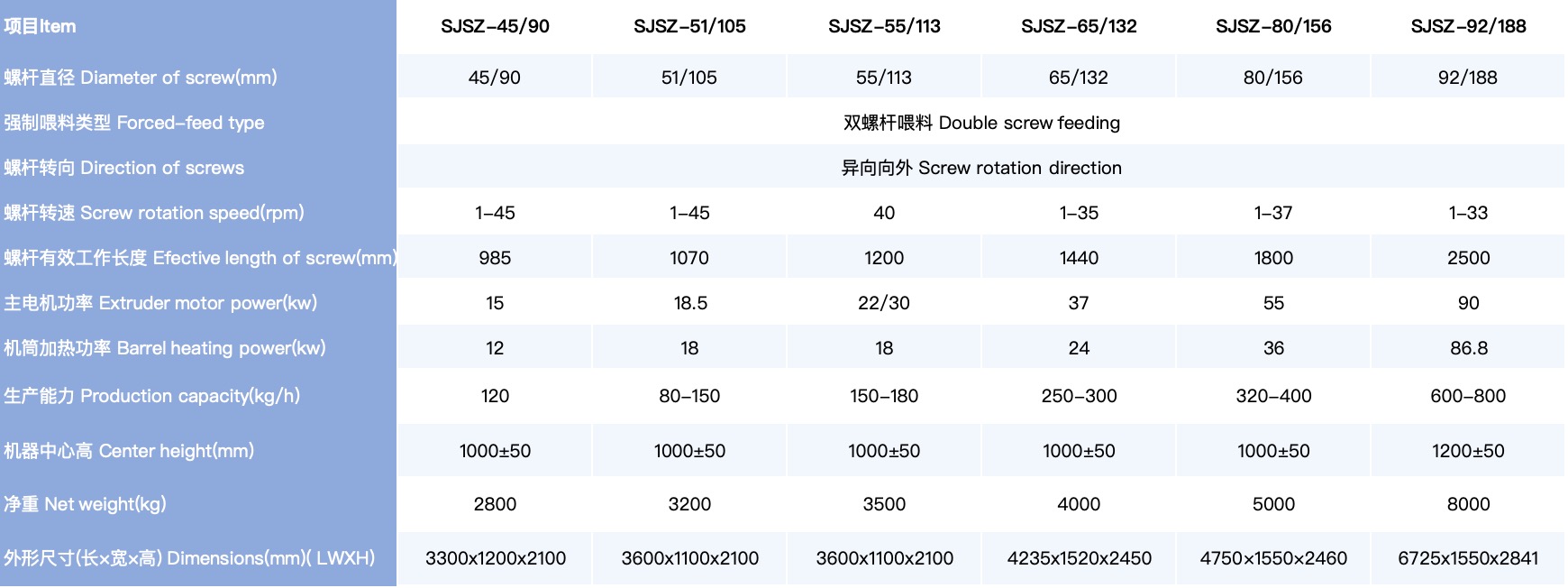

▏Konfigurační parametr

▏Typ potrubí a použití

Existují různé typy plastových trubek, zejména:

PP (polypropylen): používá se k výrobě vstřikovaných výrobků, fólií, trubek atd., široce používaných v domácích spotřebičích, páře, chemikáliích, stavebnictví a dalších oblastech.

PVC (polyvinylchlorid): používá se k výrobě desek, trubek, skladovacích nádrží atd., S odolností proti kyselinám a zásadám, odolností proti opotřebení, dobrou elektrickou izolací a dalšími vlastnostmi, široce používaný v drenáži, zásobování vodou a odvodňování budov, pokládání napájecích kabelů.

PE (polyethylen): používá se při výrobě fólií, drátěných a kabelových plášťů, trubek atd., široce používaných v zemědělství, balení, elektronických zařízeních a dalších oblastech.

▏Výrobní technické parametry

Mezi technické parametry výrobní linky patří především:

Rozsah průměru potrubí: 16mm-800mm, lze upravit podle speciálních požadavků zákazníka.

Výkon extrudéru: V závislosti na rychlosti výroby a specifikacích potrubí se výkon pohybuje mezi 32kw-150kw.

Kapacita extruze: Podle čísla modelu extrudéru a různých surovin je kapacita extruze mezi 30 kg / H-400 kg / h.

Výrobní rychlost: až 100 m/min nebo více.

▏ Výkon a kvalita potrubí

Plastové trubky mají řadu vynikajících vlastností:

PE trubka: má střední tuhost, pevnost a dobrou flexibilitu, odolnost proti tečení, odolnost proti praskání v důsledku namáhání v prostředí a výkon horké taveniny.

PVC trubka: má vlastnosti odolnosti proti kyselinám a zásadám, odolnost proti opotřebení, dobrou elektrickou izolaci, nízkou teplotu měknutí, omezeno na použití pod 80 ℃.

PP potrubí: bez zápachu, bez chuti, netoxické, dobrá tepelná odolnost, dobrá chemická stabilita atd.

▏Běžné závady a odstraňování problémů

Mezi běžné chyby výrobní linky plastových trubek patří:

Drsný povrch: Upravte procesní teplotu, snižte teplotu chladicí vody, zkontrolujte, zda není vodní cesta ucpaná.

Vnitřní jitter kroužek: Upravte vypouštění vody dimenzační objímky tak, aby bylo zajištěno rovnoměrné vypouštění vody a zkontrolujte, zda není vakuové těsnění příliš těsné.

Žádné vakuum: Zkontrolujte, zda není ucpaný vstup vývěvy a zda vývěva funguje normálně.

Nerovnoměrná tloušťka stěny trubky: upravte tloušťku stěny formy, nastavte úhel vakuového nastavovacího stroje a trysky ve stříkacím boxu.

▏ Péče a údržba

1. Pravidelná kontrola: Pravidelná kontrola různých komponent na výrobní lince, včetně extrudéru, hlavy, stylingového chladicího systému, traktoru a řezacího zařízení atd., aby se zajistilo, že jsou v dobrém stavu.

2. Čištění a mazání: pravidelně čistěte prach a skvrny na výrobní lince a promažte díly, které je třeba promazat, abyste snížili opotřebení a poruchovost.

3. Vyměňte opotřebované díly: u dílů s vážným opotřebením, jako je šroub, forma hlavy atd., by měly být vyměněny včas, aby nedošlo k ovlivnění kvality a účinnosti výroby.

4. Upravte parametry procesu: podle skutečné výrobní situace včas upravte parametry procesu, jako je teplota, tlak, rychlost atd., abyste zajistili kvalitu produktu a efektivitu výroby.

▏ Školení a provoz

1. Školení zaměstnanců: Pravidelné školení operátorů výrobních linek s cílem zlepšit jejich provozní dovednosti a povědomí o bezpečnosti a snížit vliv lidského faktoru na výrobu.

2. Standardní provoz: Formulujte a striktně implementujte provozní postupy výrobní linky, abyste zajistili, že operátoři budou pracovat v souladu s postupy, aby se zabránilo nesprávnému provozu a nezákonnému provozu.

3. Předávací systém: Zaveďte řádný předávací systém, který zajistí, že výrobní linka bude v době předání v dobrém stavu, přičemž bude zaznamenávána výrobní situace a stav zařízení.

▏Bezpečnost a ochrana životního prostředí

1. Bezpečnost výroby: Posílit řízení bezpečnosti výroby, zajistit, aby zařízení a zařízení na výrobní lince splňovaly bezpečnostní normy a aby operátoři nosili bezpečnostní ochranné prostředky, aby se předešlo nehodám.

2. Opatření na ochranu životního prostředí: Přijmout účinná opatření ke snížení vypouštění odpadních plynů, odpadních vod, zbytků odpadů a dalších znečišťujících látek ve výrobním procesu k ochraně životního prostředí a zdraví zaměstnanců.

▏Shrnutí a výhled

S pokrokem vědy a techniky a neustálými změnami trhu se neustále vyvíjejí a zdokonalují také výrobní linky na plastové trubky. V budoucnu budou naše výrobní linky inteligentnější, automatizovanější a šetrnější k životnímu prostředí. Současně, abychom vyhověli potřebám různých zákazníků, poskytneme více typů a specifikací zařízení na výrobu potrubí.