▏ Product Vedio

▏ Productoverzicht

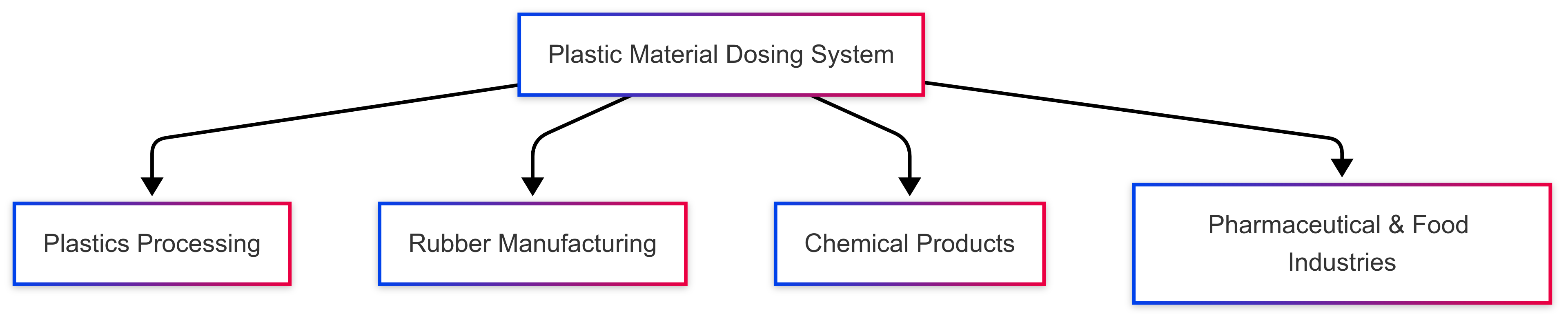

In het moderne productielandschap van vandaag is er een groeiende vraag naar productieautomatisering, precieze dosering en efficiënte procescontrole. Het plastic materiaaldosesysteem is een onmisbaar apparaat voor bedrijven die ernaar streven de productie te optimaliseren en de productkwaliteit te verbeteren. In de integratie van de functionaliteiten van een automatische formuleringsmachine, een kleine batchdoseringsmachine en een ingrediënt dispenseermachine, wordt dit high-end systeem op grote schaal toegepast in de kunststoffen, rubber, chemische, farmaceutische en voedingsindustrie.

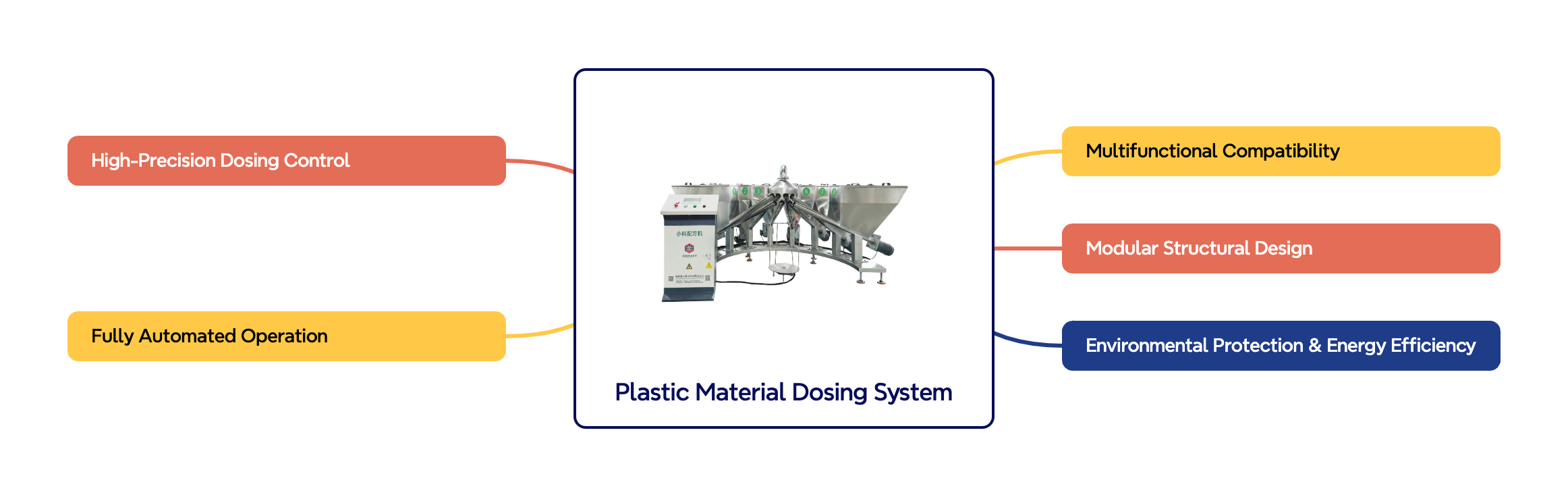

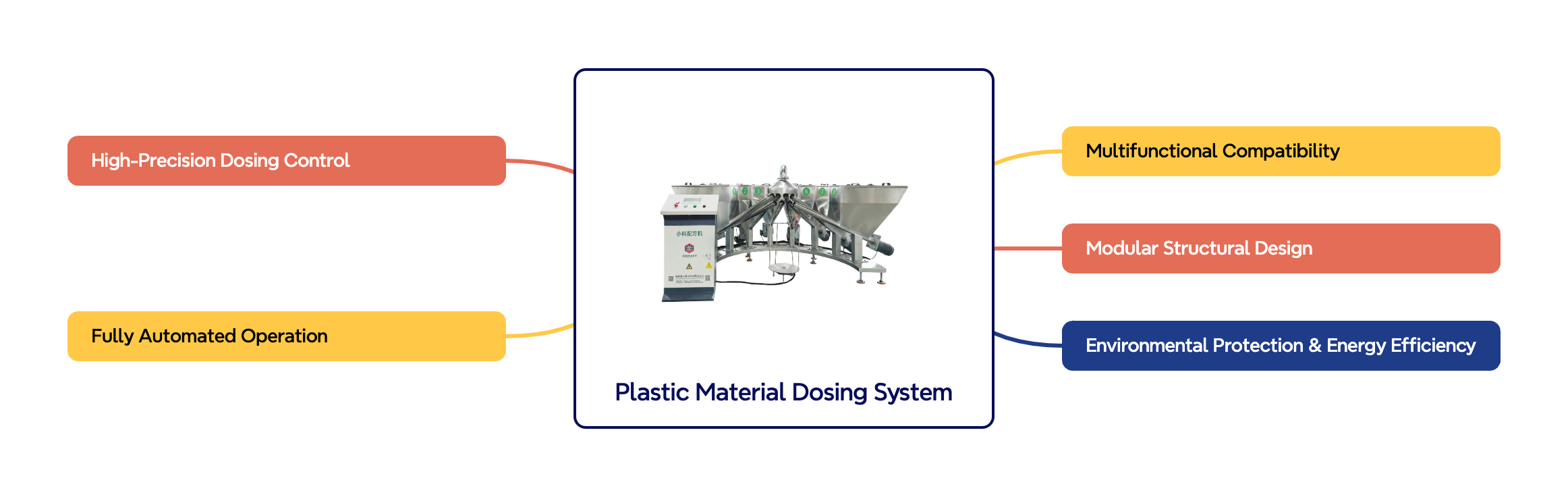

▏Key -functies

Het dosesysteem van het plastic materiaal heeft tal van unieke ontwerpelementen en technische innovaties die zorgen voor een hoge efficiëntie, stabiliteit en nauwkeurigheid, zelfs in veeleisende industriële omgevingen.

|

Hoge nauwkeurige doseringscontrole

Ultra-finale precisie: het gebruik van geavanceerde sensoren en servo-besturingssystemen, het apparaat bereikt de dosering nauwkeurigheden op microgram- of milligramniveau. Automatische kalibratie: het systeem bevat een automatische kalibratiemodule om de doseringsnauwkeurigheid tijdens langdurige werking te behouden. Intelligente algoritmen: big data -analyse en slimme algoritmen optimaliseren materiaalformuleringen, waardoor uniforme mengen van ingrediënten zorgt. |

|

Volledig geautomatiseerde werking

One-touch opstart- en volledige automatisering: de gebruiksvriendelijke interface minimaliseert het risico van handmatige fouten met een eenvoudige one-touch-bewerking. Real-time gegevensbewaking: geïntegreerd met geavanceerde PLC- en SCADA-systemen, het apparaat biedt realtime monitoring van productieparameters en automatische gegevenslogging. Zelfdiagnostische en foutpreventie: ingebouwde foutwaarschuwing en zelfdiagnosesystemen zorgen ervoor dat problemen worden gemarkeerd voordat ze de productie beïnvloeden, waardoor de systeemstabiliteit wordt gegarandeerd. |

|

Multifunctionele compatibiliteit

Automatische formuleringsmachine: ondersteunt automatische dosering en blending van verschillende materialen om te voldoen aan verschillende productie -eisen. Kleine batch doseringsmachine: ideaal voor proefproductie en monsterontwikkeling, waardoor flexibele productie van kleine batchs mogelijk is. Ingrediënt dispensing machine: regelt precies de stroom en verhouding van verschillende grondstoffen, waardoor consistentie in formuleringen wordt gewaarborgd. |

|

Modulair structureel ontwerp

Modulaire assemblage: het systeem is geconstrueerd uit meerdere standaardmodules, waardoor eenvoudige demontage, onderhoud en uitbreiding worden vergemakkelijkt. Zeer schaalbaar: aanpasbaar met verschillende functionele modules die aan specifieke klantbehoeften voldoen. Uitstekende compatibiliteit: integreert naadloos met andere automatiseringsapparatuur en productielijnen om een uitgebreid productiesysteem te vormen. |

|

Milieubescherming en energie -efficiëntie

Laag energieverbruik: bevat geavanceerde energierecontrysystemen en energiebesparende motoren om het stroomverbruik te verminderen. Eco-vriendelijk materiaal: gebouwd uit milieuvriendelijke materialen die voldoen aan internationale groene normen. Lage geluidsbewerking: Ontworpen met ruisreductie en geluidsisolatiemaatregelen om een comfortabele werkomgeving te creëren. |

Bullet -lijst met technische parameters

|

Precisie: ± 0,1% Doseringsbereik: 0,1 gram tot 100 kilogram Automatische kalibratietijd: minder dan 30 seconden Controlesysteem: PLC + SCADA Bedrijfsomgeving: temperatuurbereik -10 ℃ tot 50 ℃ |

Tabel met sleutelkenmerken

| Functiebeschrijving |

|

Applicatiegebieden |

| Hoge nauwkeurige dosering |

Micram-niveau nauwkeurigheid zorgt voor perfecte mixen |

Farmaceutische producten, chemicaliën, kunststoffen |

| Automatische kalibratie |

Corrigeert automatisch doseringsfouten |

Continue productie |

| Volledig geautomatiseerde werking |

One-touch startup en volledige automatisering |

Geautomatiseerde fabrieken met een groot volume |

| Modulaire structuur |

Gemakkelijk onderhoud en schaalbaarheid |

Aangepaste productie en upgrades |

| Energie-efficiënt en milieuvriendelijk |

Laag energieverbruik en geluidsreductie |

Groene productiefaciliteiten |

▏ Productfoto

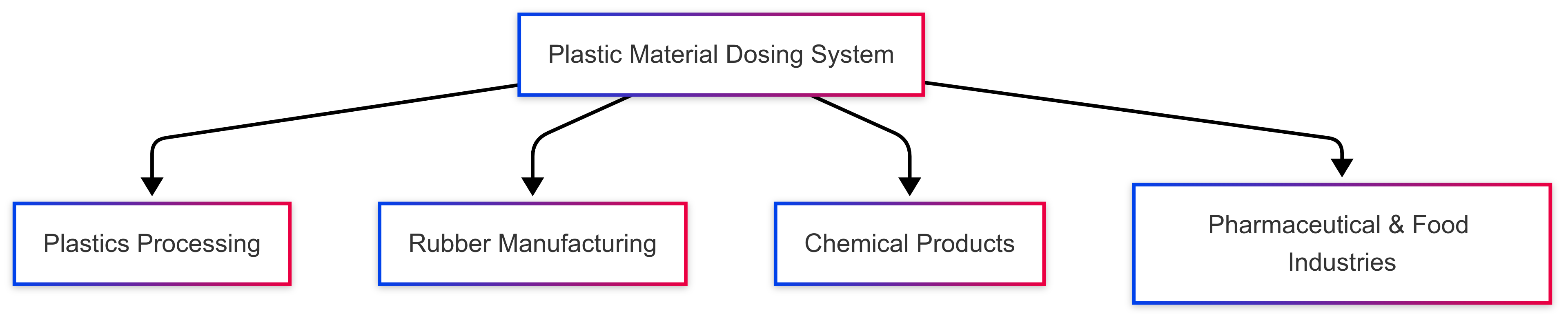

▏Applicaties

Het plastic materiaaldosesysteem wordt op grote schaal gebruikt in verschillende industrieën. De precieze dosering en geautomatiseerde werking maakt het een belangrijk actief bij het verbeteren van de productiekwaliteit en efficiëntie.

|

Plastic verwerking

Spuitgieten: garandeert het nauwkeurige mengen van multi-componenten grondstoffen voor hoogwaardige spuitgegoten onderdelen. Extrusielijnen: regelt precies de toevoeging van verschillende additieven om fysieke eigenschappen te optimaliseren. Blaasvorming: zorgt voor materiaalconsistentie, wat resulteert in een verbeterde algehele productkwaliteit. |

|

Rubberproductie

Formula-mengen: combineert automatisch verschillende rubbers en vulstoffen voor de productie van krachtige rubberproducten. Dosering pre-vulcanisatie: voegt precies vulkaniserende middelen en versnellers toe om rubber-eigenschappen te verbeteren. |

|

Chemische producten

Precisiechemische formulering: ideaal voor het produceren van coatings, lijmen en andere chemische producten door exacte dosering. Polymeermenging: zorgt voor fijne controle over grondstoffen tijdens polymeersynthese, wat resulteert in consistente formuleringen. |

|

Farmaceutische en voedselindustrie

Farmaceutische productie: beheert precies de verhouding van actieve ingrediënten en hulpstoffen om productkwaliteit te garanderen. Voedingsadditieven Blending: zorgt voor gebalanceerde mengsels van voedseladditieven, het verbeteren van smaak en voedingswaarde. |

Toepassingsstroomchart

Het bovenstaande diagram illustreert duidelijk hoe het systeem een cruciale rol speelt in verschillende sectoren door gebruik te maken van zijn hoge precisie, volledige automatisering en modulair ontwerp om de productie -efficiëntie en productkwaliteit aanzienlijk te verbeteren.

▏advies

In de huidige concurrentiemarkt valt het plastic materiaaldosesysteem op vanwege zijn technologische leiderschap en zeer efficiënte operationele modus. De voordelen ervan omvatten:

|

Verhoogde productie -efficiëntie

Geautomatiseerde werking: vermindert handmatige interventie en minimaliseert de menselijke fouten. Snelle reactie: realtime dosering en aanpassing verkort de productiecyclus. Flexibele batching: ondersteunt zowel kleine batch-proeven als grootschalige continue productie om aan verschillende marktbehoeften te voldoen. |

|

Kostenreductie

Minimaliseerd afval: precieze dosering elimineert verspilling van grondstofverspilling en formuleringsfouten. Energiebesparing: lage stroomverbruik en energiebeperkingssystemen verlagen de operationele kosten aanzienlijk. Laag onderhoud: modulair ontwerp vereenvoudigt onderhoud, waardoor de totale onderhoudskosten worden verminderd. |

|

Verbeterde productkwaliteit

Stabiele formulering: zorgt voor uniforme mengen en consistente productkwaliteit. Hoge betrouwbaarheid: automatische kalibratie- en foutdiagnostiek Verlaag de faalpercentages en handhaven de stabiele productie. Traceerbaarheid: complete gegevenslogboekregistratie zorgt voor eenvoudig traceren van kwaliteitsproblemen en procesverbeteringen. |

|

Aanpasbaar en flexibel

Diverse configuraties: aanpasbare modules maken gepersonaliseerde systeemconfiguraties mogelijk. Robuuste technische ondersteuning: uitgebreide technische consulten en ondersteuning na verkoop voldoen aan meerlagige klantbehoeften. |

Voordelen in een bullet -lijst

|

Hoog automatiseringsniveau met eenvoudige werking. Nauwkeurige dosering zorgt voor nauwkeurige formuleringen. Modulair ontwerp maakt eenvoudige uitbreiding en onderhoud mogelijk. Energie-efficiënt en milieuvriendelijk. Real-time monitoring en zelfdiagnose verbeteren de veiligheid van de productie. |

▏Systeemconfiguratie

Het dosesysteem van het plastic materiaal is ontworpen op basis van geavanceerde industriële ontwerpprincipes. De algehele configuratie omvat verschillende onderling verbonden modules die gezamenlijk een compleet geautomatiseerd productiesysteem vormen.

Hoofdcomponenten

|

Doseringsmodule

|

|

Controlemodule

|

|

Transportmodule

|

|

Mengmodule

Uitgerust met een multi-fase mengapparaat dat zorgt voor een grondige vermenging van verschillende materialen. Verstelbare mengtijd- en snelheidsinstellingen om te voldoen aan verschillende formuleringseisen.

|

|

Veiligheids- en milieumodule

Bevat overbelastingsbeveiliging, temperatuurbeveiligers en geluidsreductiesystemen. Ontworpen met energiebesparende motoren en voldoet aan internationale groene normen.

|

Configuratietabel

| Module |

Hoofdfuncties |

Belangrijkste technische parameters |

Opmerkingen |

| Doseringsmodule |

Nauwkeurige meting van grondstoffen |

Precisie: ± 0,1% |

Inclusief automatische kalibratie |

| Controlemodule |

Real-time monitoring en automatische controle |

PLC & SCADA -systeem |

Externe werking ingeschakeld |

| Transportmodule |

Soepel transport van materialen |

Schroeftransporteur, trillingsvoeder |

Blokkeer detectiesysteem |

| Mengmodule |

Uniforme mengen van ingrediënten |

Multi-fase mixer, verstelbare snelheid |

Geschikt voor verschillende formules |

| Veiligheidsmodule |

Bescherming van apparatuur en energiebesparing |

Overbelasting, temperatuurregeling |

Voldoet aan groene normen |

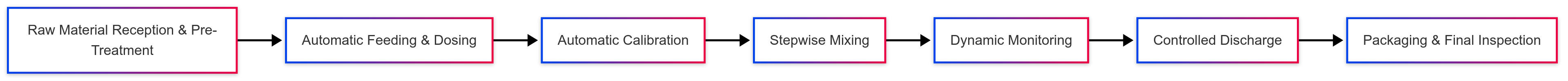

▏productieproces

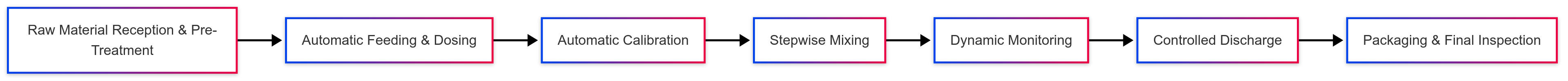

Om ervoor te zorgen dat elke batch voldoet aan de strenge kwaliteitsnormen, volgt het plastic materiaaldoseringssysteem een gestandaardiseerd productieproces met rigoureuze kwaliteitscontrolemaatregelen in elke fase.

|

Grondstofontvangst en voorbehandeling

Materiaalinspectie: inkomende grondstoffen ondergaan visuele, compositorische en kwaliteitsinspectie om de naleving van de productienormen te waarborgen. Voorbehandeling: materialen zijn voorbehandeld (drogen, filteren, voorgemengden) om een stabiele doseringsprestaties te garanderen. |

|

Nauwkeurige dosering

Automatisch voeding: de doseringsmodule voedt automatisch grondstoffen op basis van vooraf ingestelde formules, met behulp van zeer nauwkeurige sensoren. Automatische kalibratie: ingebouwde kalibratieroutines corrigeren alle initiële doseringsdalingen om de nauwkeurigheid binnen toegestane limieten te handhaven. |

|

Mengen en blending

Stapsgewijze mengen: materialen worden geleidelijk gemengd met behulp van de multi-fase mixer, waardoor elke component uniform is geïntegreerd. Dynamische monitoring: realtime bewakingssystemen volgen alle mengparameters om uniformiteit en consistentie te garanderen. |

|

Afvoer en verpakking

Gecontroleerde ontlading: het gemengde product wordt uniform ontladen via het geautomatiseerde transportsysteem, waardoor consistente productkwaliteit wordt gewaarborgd. Verpakking en inspectie: eindproducten worden automatisch geïnspecteerd en verpakt na een rigoureuze kwaliteitscontrole. |

Productiestroomdiagram

Dit stroomdiagram schetst het gehele productieproces van de ontvangst van grondstoffen tot de uiteindelijke verpakking, zodat elke stap precies wordt gecontroleerd en gecontroleerd op een optimale productkwaliteit.

▏ customer case studies

Ons doseringssysteem voor plastic materiaal is met succes geïmplementeerd door tal van gerenommeerde bedrijven in verschillende industrieën. Hier zijn een paar opmerkelijke casestudy's van de klant:

|

Case study 1: Internationale kunststoffabrikant

Achtergrond: het bedrijf produceert zeer nauwkeurige plastic producten en eiste absolute nauwkeurigheid in formuleringen. Oplossing: onze automatische formuleringsmachine is geïmplementeerd om precieze dosering en dynamische kalibratie te bereiken, wat leidt tot verbeterde productie -efficiëntie en hogere productkwaliteit. Resultaten: Doseringsnauwkeurigheid werd gehandhaafd binnen ± 0,1%, de productiecyclus verminderd met 20%en de klanttevredenheid werd sterk verbeterd. |

|

Case study 2: Major Rubber Products Fabrikant

Achtergrond: geconfronteerd met uitdagingen met handmatige dosering onnauwkeurigheden bij rubberproductie. Oplossing: Implementatie van onze kleine batch -doseringsmachine zorgde voor een nauwkeurige verdeling van grondstof en consistente menging. Resultaten: bereikte een vermindering van het afval met 30% en aanzienlijke verbeteringen in de productconsistentie, wat resulteerde in lagere productiekosten. |

|

Case Study 3: Producent voor chemische coatings

Achtergrond: Vereiste precieze controle over meerdere chemische componenten voor hoogwaardige coatings. Oplossing: onze ingrediënt dispensing machine -technologie is geïntegreerd om ervoor te zorgen dat elke component nauwkeurig werd gedoseerd. Resultaten: verbeterde menguniformiteit, verhoogde productie -efficiëntie en opmerkelijke energiebesparingen. |

▏Waarom kies ons?

Het kiezen van ons dosesysteem voor plastic materiaal betekent kiezen voor een uitgebreide oplossing die geavanceerde technologie, ongeëvenaarde service en aanzienlijke economische voordelen combineert. Dit is waarom we opvallen:

|

Sterke technische expertise

Expert R & D-team: ons ervaren team bevat consequent geavanceerde internationale technologie. Continue innovatie: we optimaliseren het productontwerp voortdurend om automatisering en intelligentie te verhogen. Certificeringen en octrooien: meerdere technologieën zijn gepatenteerd en gecertificeerd onder ISO- en CE -normen. |

|

Aangepaste service

Op maat gemaakte oplossingen: we ontwerpen gepersonaliseerde doseringssystemen op basis van de specifieke productiebehoeften van de klant. Flexibele configuraties: ons modulaire ontwerp ondersteunt aangepaste uitbreidingen en secundaire ontwikkelingen. Professionele ondersteuning: uitgebreide technisch consult, training en hulp op afstand zorgen voor naadloze werking. |

|

Superieure ondersteuning na verkoop

Snelle reactie: onze 24/7 klantenservice garandeert een tijdige probleemoplossing. Geplande onderhoud: regelmatig onderhoud, software -upgrades en technische inspecties verlengen de levensduur van apparatuur. Bewezen trackrecord: tal van succesvolle implementaties in toonaangevende bedrijven tonen onze betrouwbaarheid aan. |

|

Dubbele voordelen: kostenefficiëntie en verbeterde kwaliteit

Kostenreductie: dosering van de hoge nauwkeurigheid minimaliseert de verspilling van grondstof en verlaagt de arbeidskosten. Kwaliteitsverbetering: stabiele en consistente formuleringen verhogen de algehele productkwaliteit. Eco-vriendelijk: ons energie-efficiënte en lage ruisontwerp ondersteunt duurzame productiepraktijken. |

Waarom kiezen voor ons - een samenvattende lijst

|

Geavanceerde R&D en continue innovatie. Aangepaste oplossingen en flexibele configuraties. Betrouwbare, 24-uurs na-sales service. Geverifieerde prestaties door middel van talloze succesverhalen in de branche. Uitgebreide kosten- en kwaliteitsvoordelen. |

▏additionele informatie

|

Veelgestelde vragen (FAQ)

Vraag: Is het installatie- en inbedrijfstellingsproces ingewikkeld?

A: Dankzij het modulaire ontwerp en de volledige technische ondersteuning van ons team zijn installatie en inbedrijfstelling eenvoudig, waardoor een snelle productie-oploop wordt gewaarborgd. Vraag: Hoe handhaaft het systeem een langdurige doserings precisie?

A: Met ingebouwde automatische kalibratie en intelligente algoritmen past het systeem zich voortdurend aan om in de loop van de tijd een zeer nauwkeurige dosering te garanderen. Vraag: Ondersteunt het systeem op afstand monitoring en gegevensanalyse?

A: Absoluut. Ons SCADA-gebaseerde besturingssysteem maakt monitoring op afstand, realtime data-acquisitie en uitgebreide rapportage mogelijk. |

|

Technische documentatie downloaden

We bieden gedetailleerde gebruikershandleidingen, installatiegidsen en onderhoudshandboeken voor eenvoudige referentie- en bedieningsondersteuning. |

|

Industry News & Technical Blog

Blijf op de hoogte van de nieuwste industriële trends, technologische vooruitgang en marktanalyses via onze regelmatig bijgewerkte blog. Onze inzichten helpen u voorop te blijven in een steeds competitievere markt. |

Het plastic materiaaldosesysteem is een vooruitstrevend, zeer nauwkeurige automatiseringsapparaat dat de functionaliteiten van een automatische formuleringsmachine, een kleine batch-dosermachine en een ingrediëntengifte-machine integreert. Door precieze dosering, volledige automatisering, modulair ontwerp en milieuvriendelijke principes te combineren, is ons systeem klaar om een revolutie teweeg te brengen in de productie in de kunststoffen, rubber-, chemische, farmaceutische en voedingsindustrie. Of u nu bezig bent met grootschalige continue productie of proeven met kleine batch, onze oplossing is ontworpen om te voldoen aan de moderne productievereisten voor zowel precisie als efficiëntie.

Door ons systeem te kiezen, investeert u in een technologiegedreven, kosteneffectieve en hoogwaardige productieoplossing. Onze toewijding aan innovatie, klantenservice en duurzaamheid maakt ons de ideale partner voor bedrijven die uitmuntendheid in productie willen bereiken.

▏ over ons

▏ corporate cultuur

▏cooperatieve onderdelenleverancier

▏packing en verzending