▏ Product Vedio

▏ HDPE/PPR/PPH -buis extrusiemachine

▏ INTRODUCTIE TOT HDPE/PPR/PPH PIJP -extrusiemachine

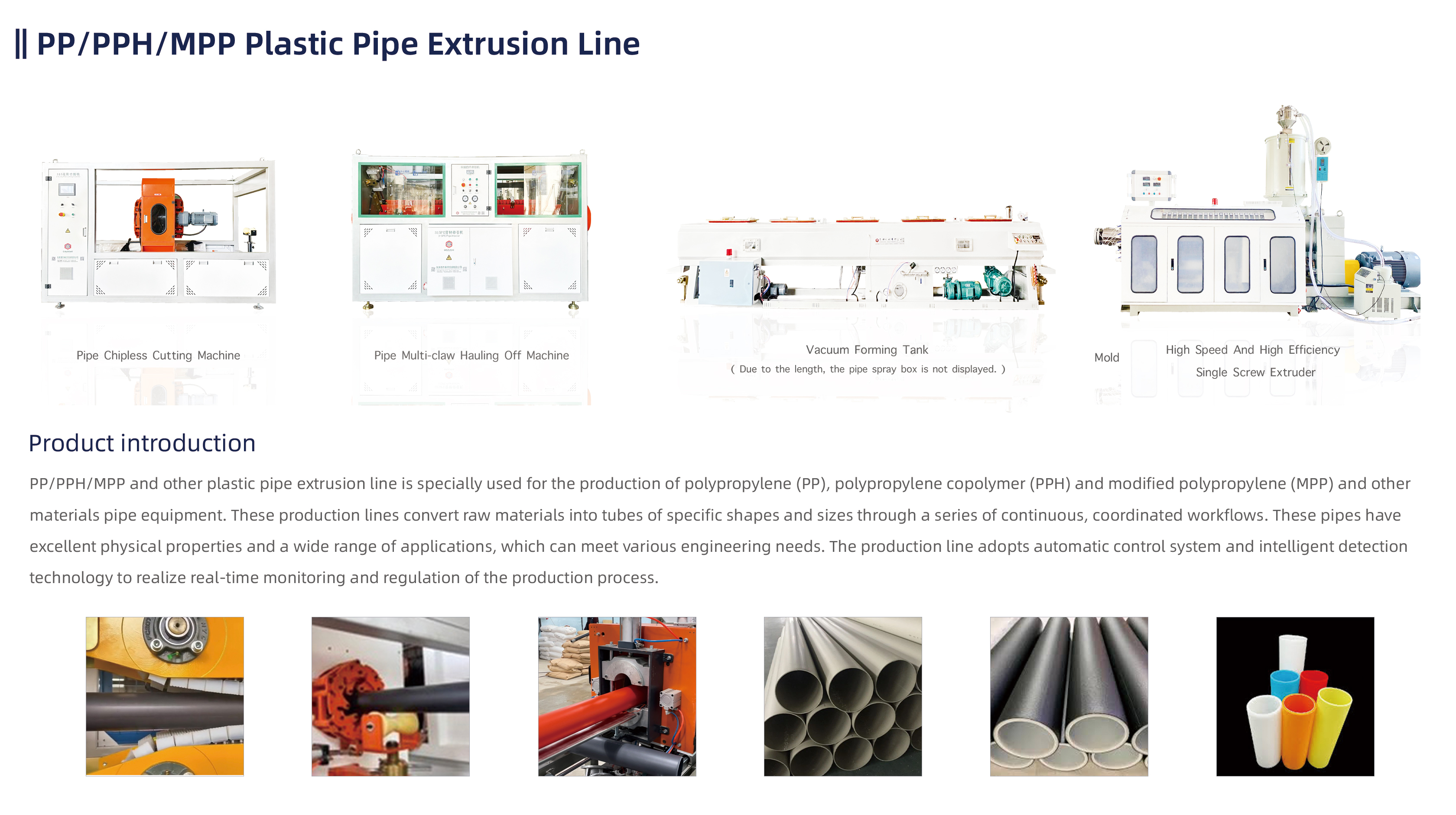

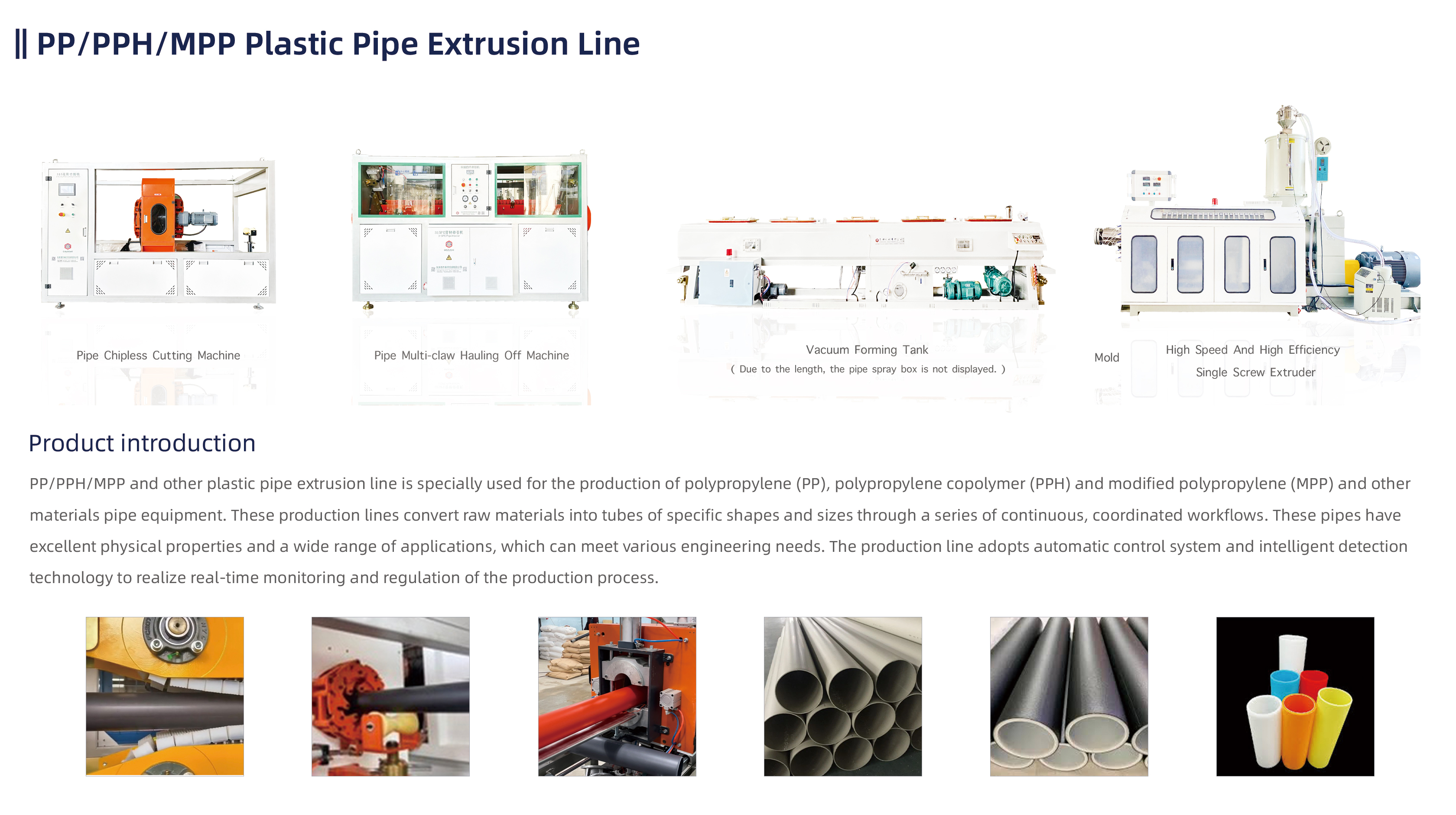

Op zoek naar een betrouwbare oplossing om duurzame, krachtige PP/PPH-afwateringspijpen te produceren? Onze extrusielijn met hoge output PP/PPH-buizen is specifiek ontworpen om te voldoen aan de groeiende vraag naar hoogwaardige plastic pijpen die worden gebruikt in afvoersystemen. Of u zich nu richt op residentiële, commerciële of industriële markten, deze extrusielijn levert ongeëvenaarde efficiëntie, consistentie en aanpassing.

▏ Belangrijkste kenmerken van HDPE/PPR/PPH -buis extrusiemachine

|

Zeer efficiënte extruder voor diverse materialen

In het hart van de HDPE/PPR/PPH-pijpextrusiemachine is een zeer efficiënte extruder die is ontworpen om verschillende thermoplastische materialen te verwerken, waaronder HDPE, PPR en PPH. Deze materialen vereisen precieze temperatuurregeling en uniform smelten om optimale pijpeigenschappen zoals sterkte, flexibiliteit en weerstand tegen chemicaliën te bereiken. De geavanceerde schroef- en vatontwerp van de extruder zorgt voor uitstekende materiaalplasticisatie, waardoor afbraak wordt voorkomen en een gladde, consistente materiaalstroom door de matrijs wordt gegarandeerd. Dit is cruciaal voor het produceren van pijpen van hoge kwaliteit met uniforme wanddikte en gladde oppervlakken. |

|

Precisiepijpdiameterregeling

De HDPE/PPR/PPH -pijpextrusiemachine biedt een uitzonderlijke precisie in pijpdiameterregeling, waardoor de consistente productie van buizen binnen strakke toleranties wordt gewaarborgd. Het matrijskalibratiesysteem van de matrijs en het formaat worden ontworpen om exacte diameters te handhaven, waardoor buizen worden geproduceerd die voldoen aan de strenge kwaliteitsnormen. Deze precisiecontrole is essentieel voor industrieën zoals sanitair, constructie en irrigatie, waarbij exacte pijpafmetingen cruciaal zijn voor systeemcompatibiliteit en prestaties. De mogelijkheid om pijpen te produceren met verschillende diameters (van klein tot groot) geeft fabrikanten de flexibiliteit om tegemoet te komen aan diverse behoeften van klanten. |

|

Geavanceerd koel- en kalibratiesysteem

Na extrusie gaan de leidingen door een geavanceerd koel- en kalibratiesysteem dat zorgt voor een precieze vorming en grootte. Het koelsysteem, vaak inclusief waterbaden en luchtkoeleenheden, koelt de leidingen snel af met behoud van hun structurele integriteit en dimensionale nauwkeurigheid. De kalibratie -eenheid speelt een cruciale rol om ervoor te zorgen dat de geëxtrudeerde pijpen hun rondheid en uniformiteit behouden, zelfs bij hoge productiesnelheden. Dit resulteert in gladde, defectvrije leidingen die klaar zijn voor stroomafwaartse verwerking of direct gebruik in verschillende toepassingen. |

|

Automatische aftaping- en snijeenheid

De HDPE/PPR/PPH-pijpextrusiemachine omvat een automatische aftaping- en snijeenheid die zorgt voor een continue productie van buizen met uniforme lengtes. De aftapingseenheid brengt een consistente trekkracht toe op de geëxtrudeerde leidingen, waardoor uniformiteit in het productieproces wordt gehandhaafd. De snijeenheid is ontworpen voor precisie en efficiëntie, in staat om schone, chipvrije sneden op verschillende lengtes te bieden. Deze functie elimineert de behoefte aan extra stappen na de verwerking, zodat de leidingen klaar zijn voor verpakking of verdere montage. |

|

Energie-efficiënte werking

Ontworpen met energie -efficiëntie in gedachten, minimaliseert de HDPE/PPR/PPH -pijpextrusiemachine het stroomverbruik en het maximaliseren van de productie -output. De geavanceerde verwarmings- en koelsystemen zijn geoptimaliseerd voor lage energieverbruik, het verlagen van de operationele kosten en het minimaliseren van de milieu -impact van het productieproces. Dit energiezuinige ontwerp is met name gunstig voor fabrikanten die de winstgevendheid willen verbeteren en hun koolstofvoetafdruk willen verminderen, waardoor de extrusiemachine een milieuvriendelijke investering is. |

▏ Toepassingsbereik

▏ customer case

▏ Productfoto's

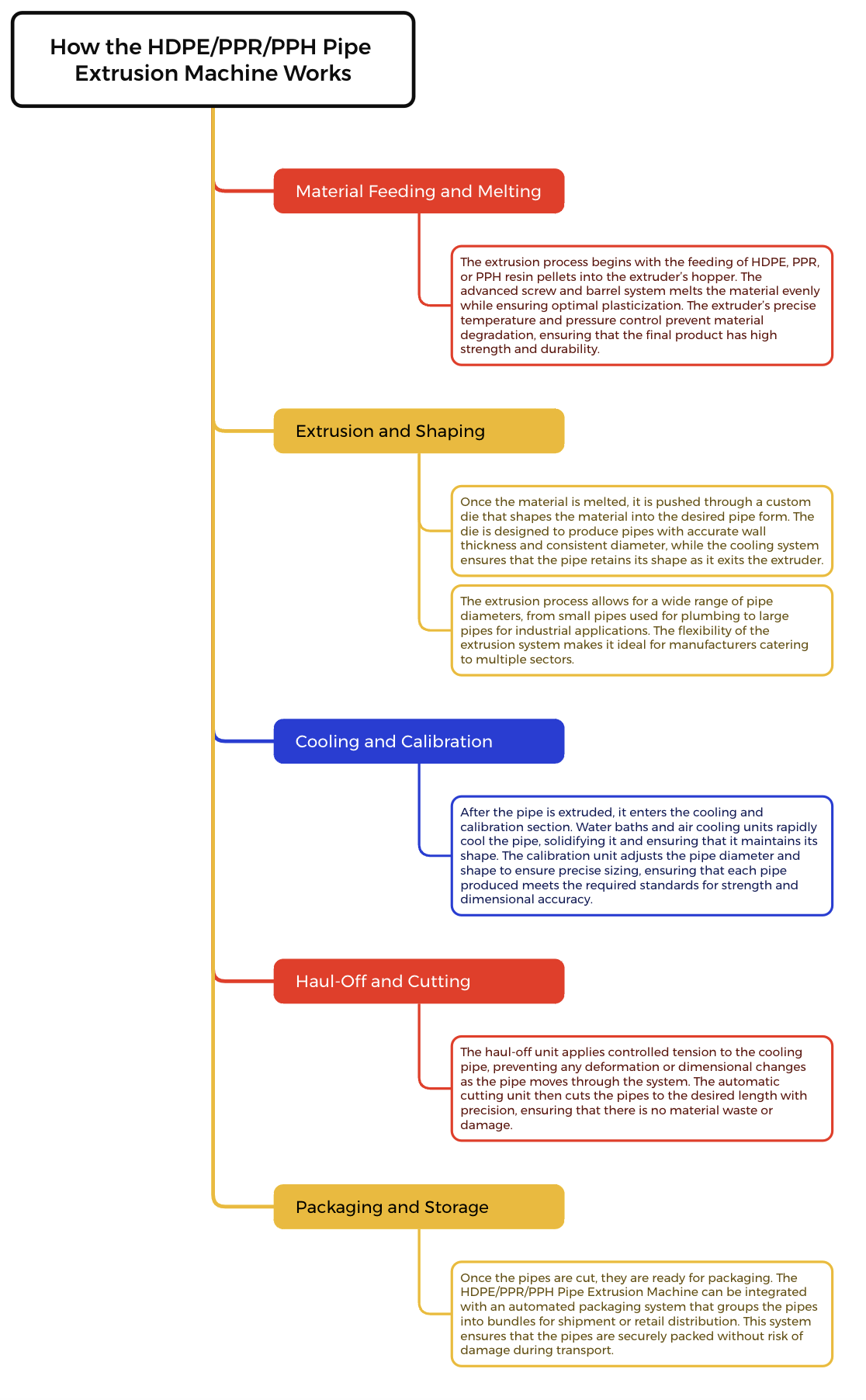

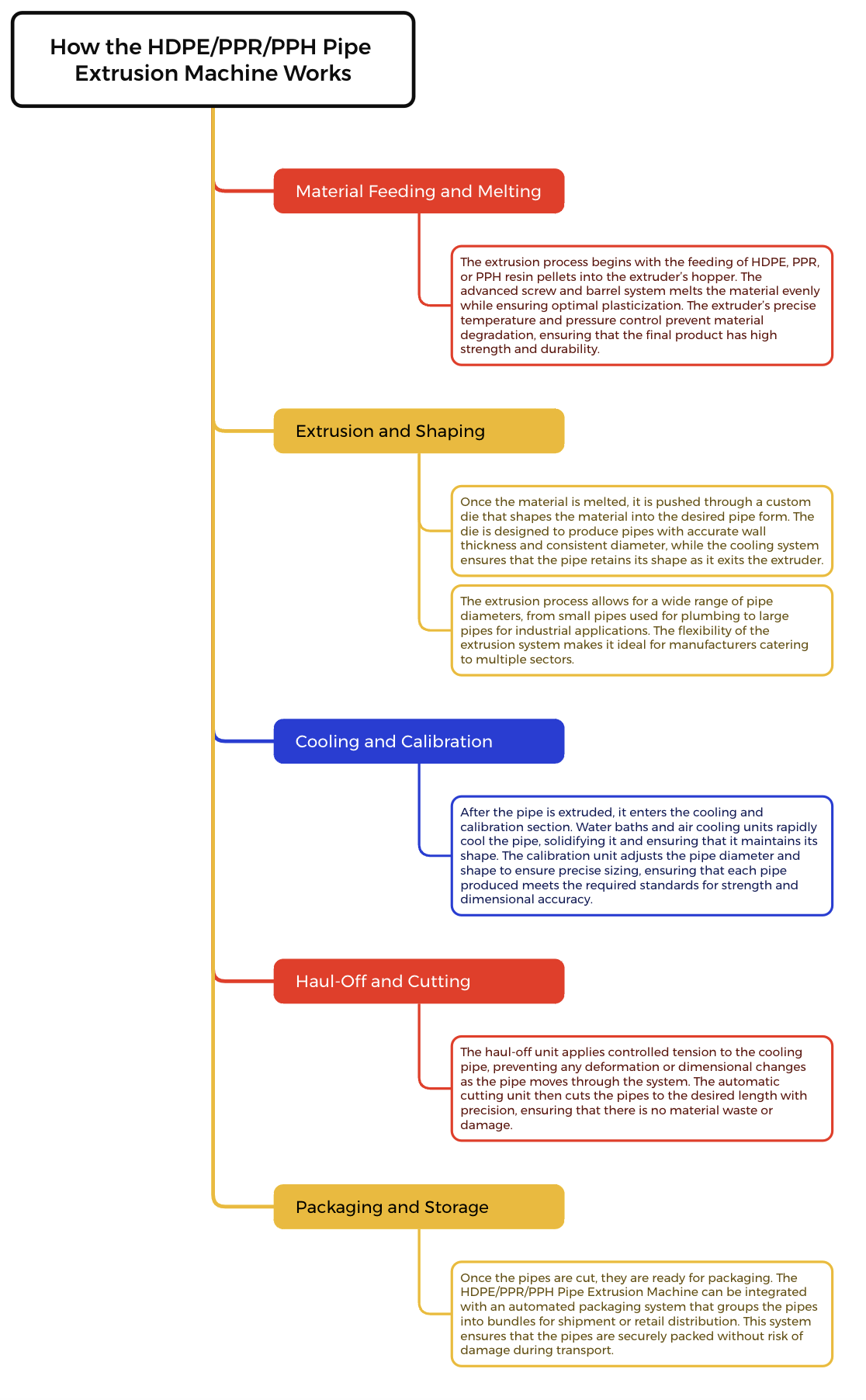

▏How de HDPE/PPR/PPH -pijpextrusiemachine werkt

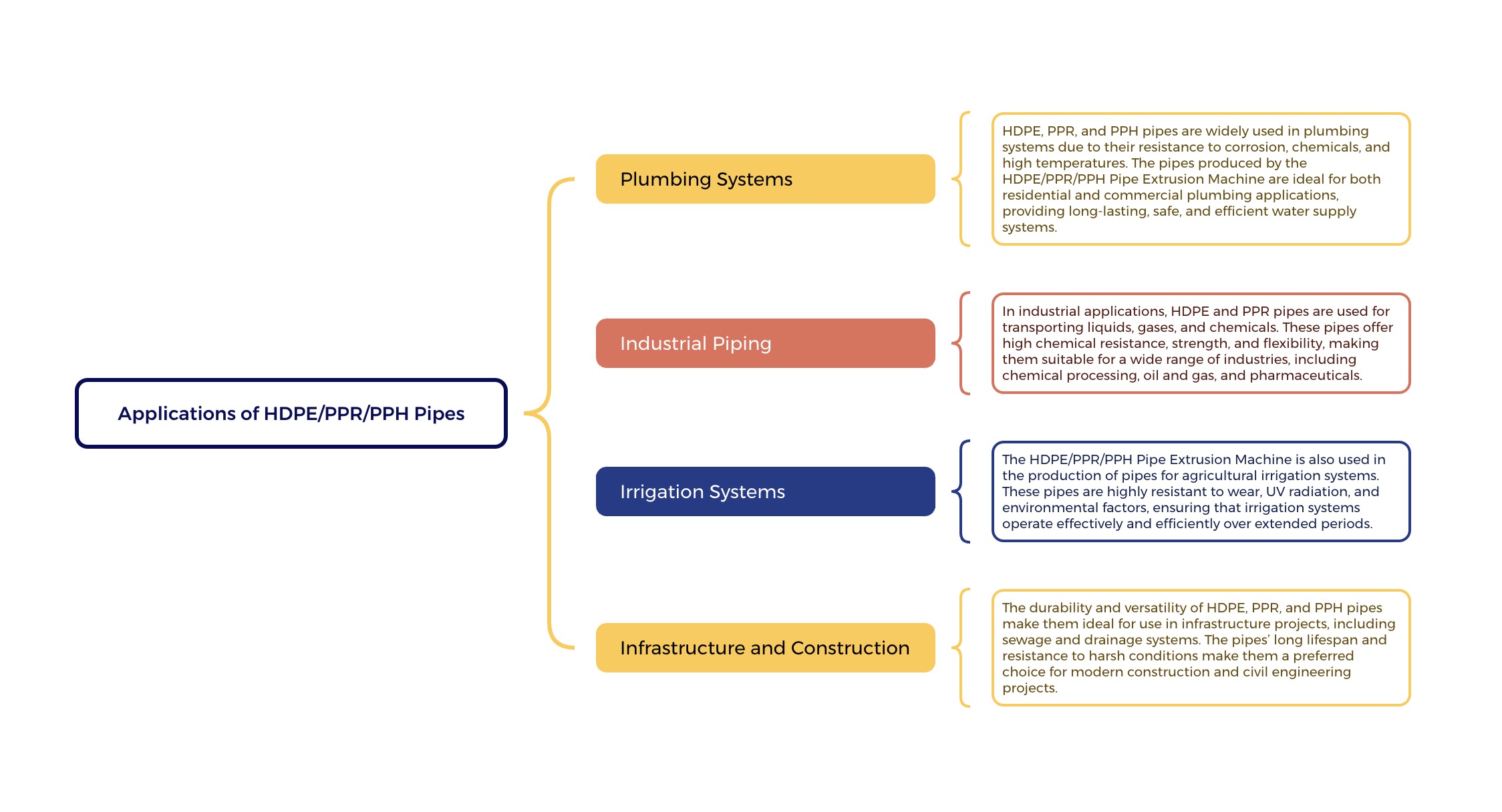

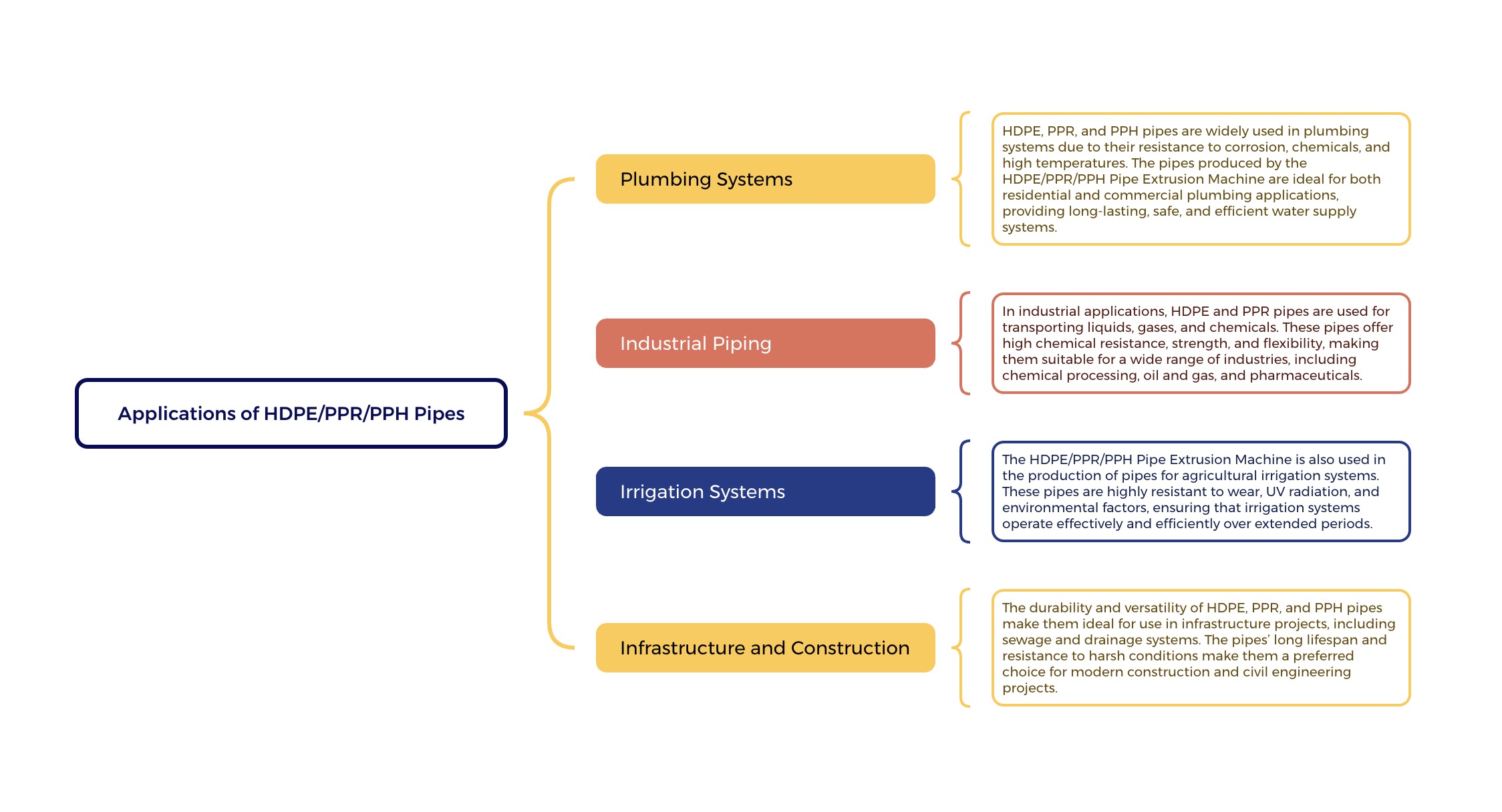

▏Applicaties van HDPE/PPR/PPH -pijpen

▏Benefits van HDPE/PPR/PPH -buis extrusiemachine

|

1. Hoge productiecapaciteit

De HDPE/PPR/PPH-pijpextrusiemachine is in staat om een snelle productie te maken, waardoor fabrikanten in een korte periode grote hoeveelheden leidingen kunnen produceren. Dit resulteert in lagere productiekosten en snellere doorlooptijden voor bestellingen. |

|

2. Aanpassing en flexibiliteit

Het flexibele ontwerp van de machine stelt fabrikanten in staat om een verscheidenheid aan pijpgroottes, wanddiktes en materialen te produceren. Deze aanpassing stelt fabrikanten in staat om tegemoet te komen aan verschillende marktbehoeften, van woningen tot industriële toepassingen. |

|

3. Consistente productkwaliteit

Met zijn geavanceerde besturingssystemen zorgt de HDPE/PPR/PPH -pijpextrusiemachine voor een hoge precisie en uniformiteit in de geproduceerde pijpen. Consistente wanddikte, gladde oppervlakken en precieze dimensies zijn cruciaal voor het voldoen aan de normen van de industrie en de eisen van de klant. |

|

4. Energiebesparing en milieuverantwoordelijkheid

De energie-efficiënte werking van de machine vermindert het energieverbruik, waardoor fabrikanten de operationele kosten kunnen verlagen en tegelijkertijd bijdragen aan een groener, duurzamer productieproces. |

|

5. Duurzaamheid en lange levensduur

Het robuuste ontwerp en hoogwaardige componenten van de HDPE/PPR/PPH-pijpextrusiemachine zorgen voor betrouwbare en langdurige prestaties. Dit vertaalt zich in verminderde onderhoudsbehoeften en verhoogde uptime voor fabrikanten, waardoor de productiviteit wordt gemaximaliseerd. |

▏ boosting pipe productie met de HDPE/PPR/PPH -pijpextrusiemachine

De HDPE/PPR/PPH-pijpextrusiemachine is een veelzijdige, krachtige oplossing voor fabrikanten die een breed scala aan leidingen willen produceren voor sanitair-, industriële, irrigatie- en infrastructuurtoepassingen. Met het vermogen om meerdere materialen te verwerken, nauwkeurige controle te bieden over pijpdimen en de productie-efficiëntie te optimaliseren, is deze extrusiemachine een essentieel hulpmiddel voor het produceren van hoogwaardige, duurzame pijpen.

Door te investeren in de HDPE/PPR/PPH -pijpextrusiemachine, kunnen fabrikanten hun productiemogelijkheden verbeteren, de operationele kosten verlagen en voldoen aan de groeiende vraag naar betrouwbare leidingoplossingen in verschillende industrieën.

▏ Productdetails

PPH-pijp, volledige naam polypropyleen homopolymeerpijp, is een soort krachtige en milieuvriendelijke plastic pijp, die op grote schaal wordt gebruikt in de velden van watervoorziening en drainage van gebouwen, chemische industrie, landbouwirrigatie enzovoort. De volgende secties van de PPH -pijpproductielijn worden gedetailleerd geïntroduceerd.

| 1 |

Grondstofvoorbereiding |

|

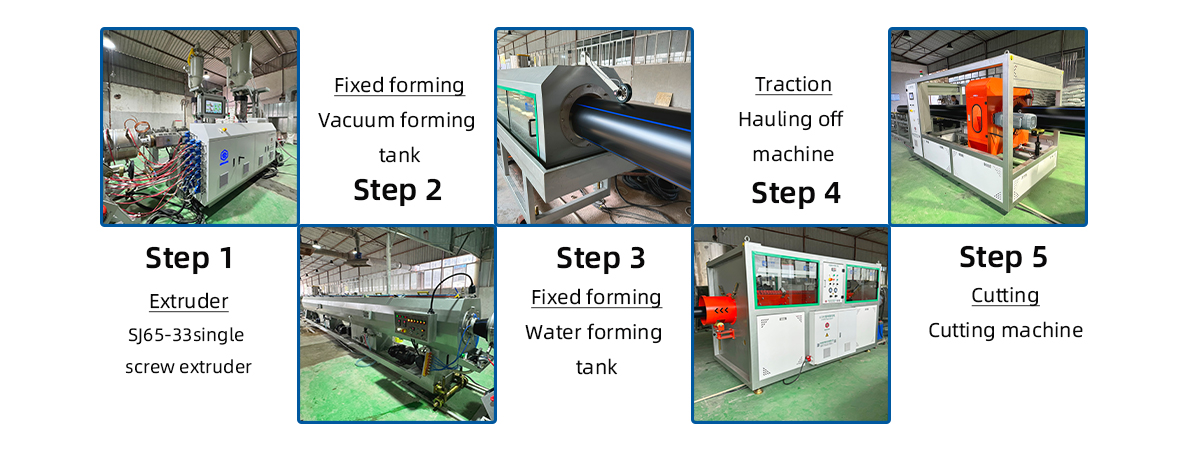

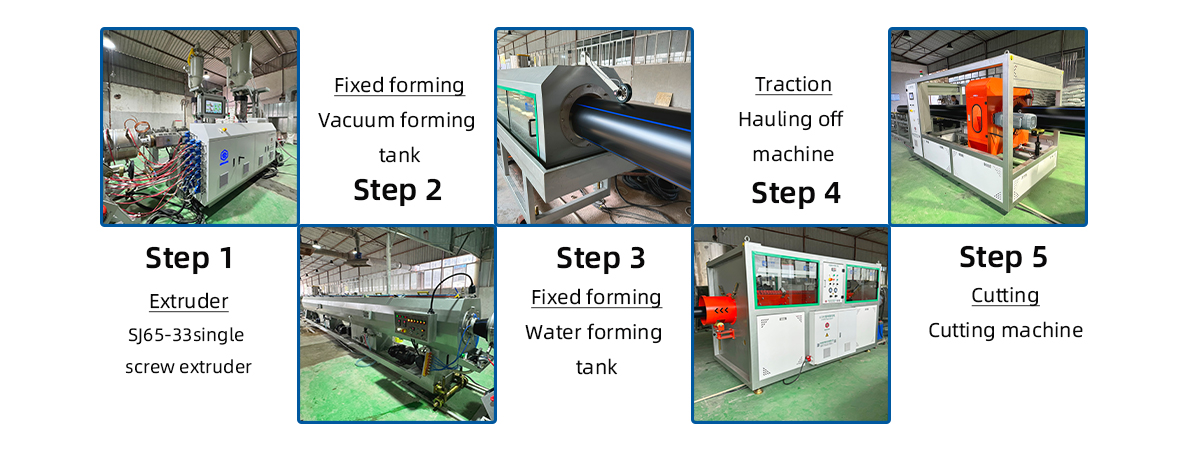

Voordat de HDPE/PPR/PPH -pijpextrusielijn wordt gestart, is het eerst nodig om HDPE/PPR/PPH -pellet -grondstoffen te bereiden. Deze grondstoffen moeten voldoen aan bepaalde kwaliteitsvereisten, waaronder zuiverheid, deeltjesgrootteverdeling, enz. In het proces van de voorbereiding van grondstoffen is het ook noodzakelijk om de nodige voorbehandeling van grondstoffen uit te voeren, zoals screening, drogen, enz., Om ervoor te zorgen dat de kwaliteit van grondstoffen aan de productie -eisen voldoet aan de productie -eisen. |

| 2 |

Verwarming en smelten |

|

Nadat de grondstof de HDPE/PPR/PPH -pijpextrusielijn binnengaat, wordt deze eerst in de verwarmings- en smeltapparatuur ingevoerd. In dit apparaat wordt de grondstof geleidelijk getransformeerd van een vaste toestand naar een gesmolten toestand door bij hoge temperaturen te verwarmen. De verwarmingstemperatuur en tijd moeten worden aangepast aan de aard van de grondstof- en productie -eisen om ervoor te zorgen dat het smelteffect voldoet aan de productiebehoeften. |

| 3 |

Spuitgieten |

|

De gesmolten PPH -grondstof wordt geïnjecteerd in de spuitvorm, en door het koelen en vormen van de vorm wordt een bepaalde lengte en diameter van de pijp gevormd. Spuitgieten is een belangrijke link bij de productie van PPH -buizen, die een belangrijke invloed heeft op de kwaliteit en dimensionale nauwkeurigheid van leidingen. Daarom is het noodzakelijk om de injectiedruk, snelheid, temperatuur en andere parameters strikt te regelen om de kwaliteit van het vormen van buis te garanderen. |

| 4 |

Spuitkoeling |

|

De temperatuur van de pijp na spuitgieten is hoog en moet onmiddellijk worden afgekoeld. Spuitkoeling is een veel voorkomende koelmethode, door koelwater naar het oppervlak van de pijp te spuiten, de pijp wordt snel gekoeld en gevormd. In het proces van spuitkoeling is het noodzakelijk om de temperatuur, het stroomsnelheid en de spuitmodus van het koelwater te regelen om schade aan de pijp te voorkomen. |

| 5 |

Snijden en polijsten |

|

De spuitgekoelde pijp moet worden gesneden en gepolijst. Snijden is om de pijp in een lengte te snijden die aan de vereisten voldoet, en slijpen is om de bramen en ongelijke delen op het oppervlak van de pijp te verwijderen, zodat het oppervlak van de pijp soepeler en vloeiender is. Deze stap heeft niet alleen invloed op de uiterlijkkwaliteit van de pijp, maar heeft ook een belangrijke impact op de daaropvolgende installatie en gebruik. |

| 6 |

Buisknipsel |

|

De gesneden en gepolijste buis moet verder worden gesneden tot de vereiste lengte en specificatie. In het snijproces is het noodzakelijk om de dimensionale nauwkeurigheid en sectiekwaliteit van de pijp te waarborgen om aan de behoeften van klanten te voldoen. |

| 7 |

Kwaliteitstests |

|

Kwaliteitsinspectie is een belangrijke link in de extrusielijn van HDPE/PPR/PPH -pijp. Door de inspectie van de uiterlijkkwaliteit, dimensionale nauwkeurigheid, mechanische eigenschappen en andere aspecten van de pijp, om ervoor te zorgen dat de pijp aan de nationale normen en de eisen van de klant voldoet. Voor pijpen die niet aan de vereisten voldoen, moeten ze worden herwerkt of gesloopt. |

| 8 |

Opslag |

|

De PPH -pijp die de kwaliteitsinspectie heeft doorstaan, wordt voor opslag naar het magazijn gestuurd. Tijdens het opslagproces is het noodzakelijk om het magazijn droog, geventileerd en schoon te houden om vocht, vervorming of schade aan de leidingen te voorkomen. Tegelijkertijd is het ook noodzakelijk om de leidingen te classificeren, te identificeren en vast te leggen om het daaropvolgende beheer en gebruik te vergemakkelijken. |

▏ over ons

▏ corporate cultuur

▏cooperatieve onderdelenleverancier

▏packing en verzending