▏ผลิตภัณฑ์ Vedio

▏การแนะนำผลิตภัณฑ์

‖ PE น้ำประปา/ท่อก๊าซเดี่ยวและหลายชั้นร่วมกัน

●พลาสติกน้ำ PE และก๊าซร่วมกันท่ออัดคอมโพสิตร่วมเป็นอุปกรณ์ขั้นสูงที่ใช้เป็นพิเศษสำหรับการผลิตท่อคอมโพสิตโพลีเอทิลีน (PE) และก๊าซร่วมกัน

●สายการอัดรีดรวมฟังก์ชั่นที่หลากหลายสามารถผลิตท่อได้อย่างมีประสิทธิภาพและเสถียรพร้อมคุณสมบัติที่ยอดเยี่ยมและใช้กันอย่างแพร่หลายในการประปาในเมืองการส่งก๊าซและเขตข้อมูลอื่น ๆ สายการอัดรีดทั้งหมดรวมถึงขั้นตอนของการเตรียมวัตถุดิบการอัดรีดการละลายการระบายความร้อนและการสร้างการตัดแรงดึงการซ้อนและบรรจุภัณฑ์

▏พารามิเตอร์การกำหนดค่า

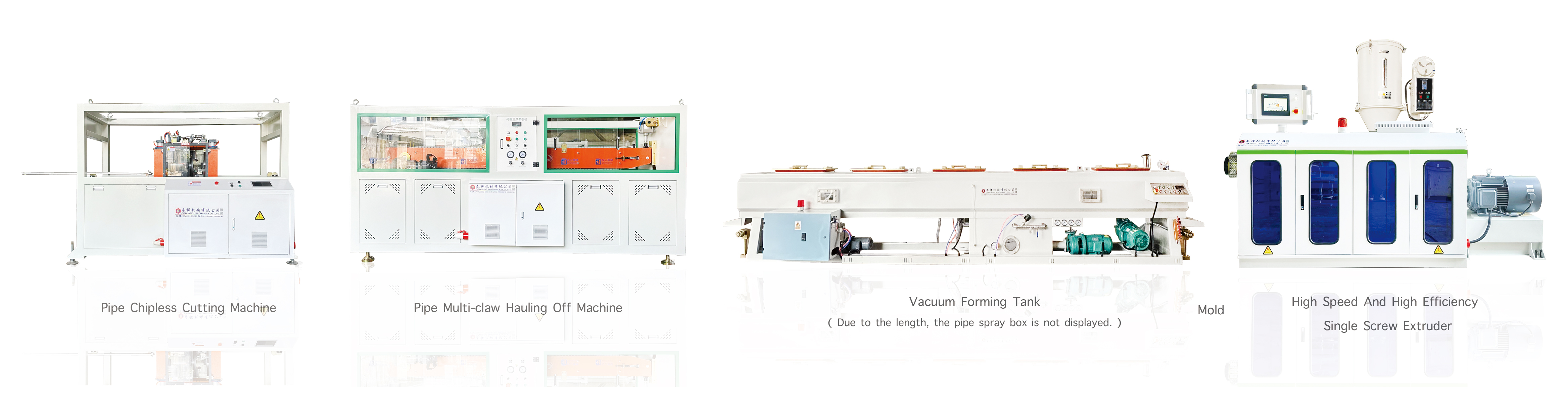

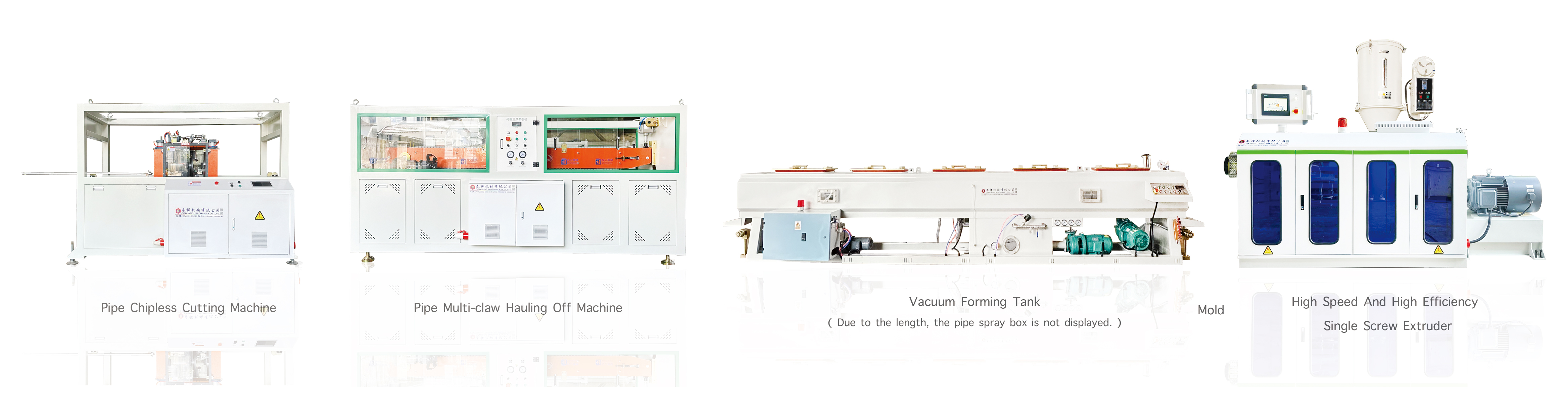

▏ องค์ประกอบของสายการผลิต

สายการผลิตท่อพลาสติก PE (โพลีเอทิลีน) ประกอบด้วยชุดของอุปกรณ์พิเศษเพื่อให้แน่ใจว่ากระบวนการที่มีประสิทธิภาพและมั่นคงตั้งแต่อินพุตวัตถุดิบไปจนถึงเอาต์พุตผลิตภัณฑ์สำเร็จรูป องค์ประกอบหลักรวมถึง:

การจัดเก็บวัตถุดิบและระบบการขนส่ง: รับผิดชอบการจัดเก็บการวัดและการขนส่งวัตถุดิบ

เครื่องอัดรีด: อุปกรณ์หลักมีหน้าที่ในการหลอมละลายและรีดวัตถุดิบ PE ลงในหลอด

หัวและแม่พิมพ์: จุดสิ้นสุดของเครื่องอัดรีดมีหน้าที่ในการสร้างท่อและแม่พิมพ์สามารถเปลี่ยนแปลงได้ตามขนาดท่อที่ต้องการ

ระบบปรับขนาดสูญญากาศและการทำความเย็น: รูปร่างและทำให้ท่ออัดรีดเย็นลงเพื่อให้แน่ใจว่ามีความแม่นยำในมิติและคุณภาพพื้นผิว

อุปกรณ์ลากและตัด: ดึงท่อระบายความร้อนอย่างต่อเนื่องและตัดตามความยาวที่ตั้งไว้

การรวบรวมและระบบสแต็ก: ท่อตัดจะเรียงซ้อนกันอย่างเรียบร้อยซึ่งสะดวกสำหรับการประมวลผลและการขนส่งที่ตามมา

ระบบควบคุม: ศูนย์ควบคุมของสายการผลิตทั้งหมดมีหน้าที่ตรวจสอบและปรับสถานะการทำงานของแต่ละส่วน

▏ฟิลด์แอปพลิเคชันผลิตภัณฑ์

เนื่องจากคุณสมบัติทางกายภาพที่ยอดเยี่ยมและความเสถียรทางเคมีท่อ PE ถูกนำมาใช้กันอย่างแพร่หลายในสาขาต่อไปนี้:

ระบบน้ำประปา: น้ำประปาในเมือง, การชลประทานทางการเกษตร

ระบบระบายน้ำ: การปล่อยพายุ, การรวบรวมและบำบัดน้ำเสีย

การส่งก๊าซ: ก๊าซธรรมชาติ, ก๊าซปิโตรเลียมเหลวและการส่งก๊าซอื่น ๆ

ระบบทำความร้อนแบบพื้น: ระบบทำความร้อนที่เปล่งออกมาจากพื้น

การป้องกันลวดและสายเคเบิล: เป็นท่อปลอกสำหรับลวดและสายเคเบิล

การขนส่งของเหลวในอุตสาหกรรม: การขนส่งของเหลวในอุตสาหกรรมยาเวชภัณฑ์และอุตสาหกรรมอื่น ๆ

▏ลักษณะการผลิตบรรทัด

ประสิทธิภาพสูงและการประหยัดพลังงาน: การออกแบบสกรูขั้นสูงถูกนำมาใช้เพื่อปรับปรุงประสิทธิภาพการอัดขึ้นรูปและลดการใช้พลังงาน

ความยืดหยุ่นที่แข็งแกร่ง: ท่อ PE ของข้อกำหนดที่แตกต่างกันและความหนาของผนังสามารถผลิตได้โดยการเปลี่ยนแม่พิมพ์

ระบบอัตโนมัติระดับสูง: ระบบควบคุมแบบบูรณาการเพื่อให้ได้การตรวจสอบและจัดการกระบวนการผลิตอัตโนมัติ

เสถียรและเชื่อถือได้: การใช้วัสดุที่มีคุณภาพสูงและเทคโนโลยีขั้นสูงเพื่อให้แน่ใจว่าการทำงานที่มั่นคงในระยะยาวของสายการผลิต

▏กระบวนการผลิตสาย

กระบวนการของสายการผลิตท่อ PE ส่วนใหญ่ประกอบด้วย:

1. การเตรียมวัตถุดิบ: ผสมวัตถุดิบ PE และสารเติมแต่งที่จำเป็นอย่างสม่ำเสมอ

2. การรีดหลอมเหลว: วัตถุดิบเข้าไปในเครื่องอัดรีดหลังจากความร้อนและละลายผ่านการอัดขึ้นรูปแม่พิมพ์ลงในหลอด

3. การปรับขนาดสูญญากาศและการระบายความร้อน: ท่อที่ถูกอัดขึ้นรูปจะเข้าสู่อุปกรณ์ปรับขนาดสูญญากาศทันทีสำหรับการจัดแต่งทรงผมและจะเย็นและแข็งตัวโดยระบบทำความเย็น

4. การลากและการตัด: ท่อระบายความร้อนถูกดึงออกมาอย่างต่อเนื่องโดยอุปกรณ์ลากและตัดโดยอุปกรณ์ตัดตามความยาวที่ตั้งไว้

5. คอลเลกชันและการซ้อน: ท่อตัดถูกจัดเรียงตามระบบคอลเลกชันและซ้อนกันไปยังพื้นที่ที่กำหนด

▏พารามิเตอร์ทางเทคนิค

พลังงานของเครื่องอัดรีด: ขึ้นอยู่กับกำลังการผลิตและข้อกำหนดของท่อช่วงพลังงานมักจะเป็น 30kW ถึง 200kW

กำลังการผลิต: ความเร็วในการผลิตของท่อเดียวสามารถถึง 20 มม./นาทีถึง 100 ม./นาทีขึ้นอยู่กับเส้นผ่านศูนย์กลางท่อและความหนาของผนัง

ข้อมูลจำเพาะของท่อ: เราสามารถผลิตท่อ PE ที่มีเส้นผ่านศูนย์กลางจากφ20มม. ถึงφ630มม. และความหนาของผนังจาก 0.5 มม. ถึง 20 มม.

อุณหภูมิการอัดขึ้นรูป: อุณหภูมิบาร์เรลมักจะอยู่ระหว่าง 180 ° C และ 230 ° C และอุณหภูมิของเชื้อราจะต่ำกว่าอุณหภูมิบาร์เรลเล็กน้อย

▏คุณสมบัติประสิทธิภาพการทำงาน

ความต้านทานการกัดกร่อน: ความต้านทานการกัดกร่อนที่ดีต่อสารเคมีที่หลากหลาย

ความยืดหยุ่นที่ดี: มันสามารถรักษาความยืดหยุ่นที่ดีแม้ที่อุณหภูมิต่ำ

ความต้านทานการสึกหรอ: ความแข็งของพื้นผิวสูงความต้านทานการสึกหรอที่ยอดเยี่ยม

การเชื่อมต่อที่ง่าย: สามารถเชื่อมต่อได้ด้วยการละลายร้อนละลายไฟฟ้าและวิธีอื่น ๆ การปิดผนึกที่ดี

อายุการใช้งานที่ยาวนาน: ภายใต้เงื่อนไขการใช้งานปกติอายุการใช้งานสามารถเข้าถึงได้นานกว่า 50 ปี

▏การปรับขนาดและระบบระบายความร้อน

การปรับขนาดสูญญากาศ: แรงดันลบที่เกิดจากปั๊มสูญญากาศทำให้ท่อใกล้กับผนังด้านในของแขนเสื้อเพื่อให้ได้ขนาดที่แม่นยำ

ระบบทำความเย็น: วิธีการระบายความร้อนด้วยน้ำไหลเวียนถูกนำมาใช้เพื่อกำจัดความร้อนบนพื้นผิวของท่ออย่างรวดเร็วตรวจสอบให้แน่ใจว่าการแข็งตัวของท่ออย่างรวดเร็วและหลีกเลี่ยงการเสียรูปและความเครียดภายใน

▏การอัตโนมัติและระบบควบคุม

ระบบควบคุม PLC: Programmable Logic Controller (PLC) ใช้เพื่อตระหนักถึงการควบคุมและการจัดการอัตโนมัติของสายการผลิต

อินเทอร์เฟซ Man-Machine: ติดตั้งอินเตอร์เฟส Man-Machine หน้าจอสัมผัส (HMI) ซึ่งสะดวกสำหรับผู้ปฏิบัติงานในการตั้งค่าพารามิเตอร์การตรวจสอบสถานะและการวินิจฉัยข้อผิดพลาด

การตรวจสอบระยะไกล: สายการผลิตระดับสูงบางสายยังรองรับฟังก์ชั่นการตรวจสอบระยะไกลซึ่งสามารถเข้าใจสถานะการทำงานของสายการผลิตแบบเรียลไทม์และปรับปรุงประสิทธิภาพการบำรุงรักษา