▏produkt Vedio

▏produkt introduksjon

‖ PE Vannforsyning/gassrør Enkelt og flerlags samtridt komposittrøreksemningslinje

● Plast PE Vann og gass Ko-ekstremt komposittrør Ekstruderingslinje er en slags avansert utstyr som er spesielt brukt for å produsere polyetylen (PE) vann og gass ko-ekstremt komposittrør.

● Ekstruderingslinjen integrerer en rekke funksjoner, kan effektivt og stabilt produsere rør med utmerkede egenskaper, og er mye brukt i urban vannforsyning, gassoverføring og andre felt. Hele ekstruderingslinjen inkluderer trinnene med råstoffforberedelse, smelting ekstrudering, kjøling og forming, trekking av trekkraft, stabling og emballasje.

▏ Konfigurasjonsparameter

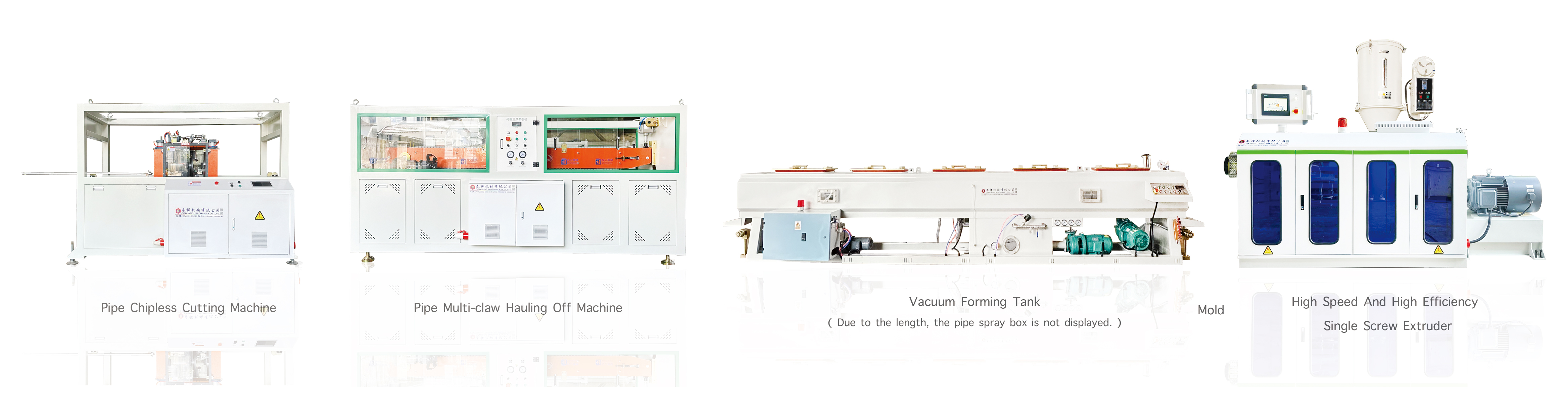

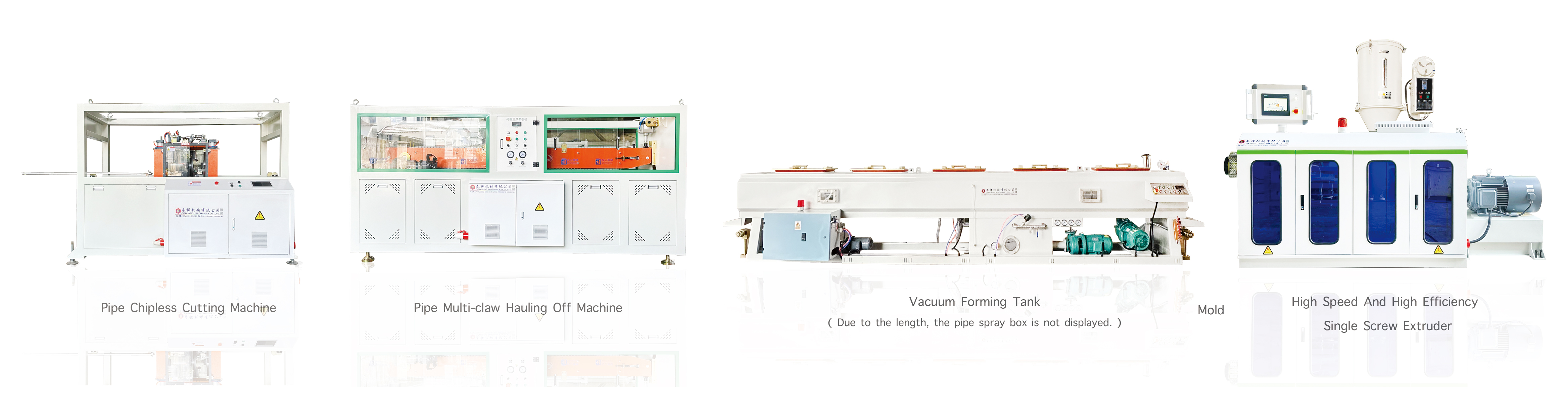

▏ Produksjonslinjesammensetning

Plast PE (polyetylen) rørproduksjonslinjen består av en serie spesialisert utstyr for å sikre effektiv og stabil prosess fra råstoffinngang til ferdig produktutgang. Hovedkomponentene inkluderer:

Lagrings- og transportsystem for råstoff: Ansvarlig for lagring, måling og transport av råvarer.

Ekstruder: Kjerneutstyret er ansvarlig for å smelte og ekstrude PE råstoff i rør.

Hode og mugg: enden av ekstruderen er ansvarlig for å danne røret, og formen kan endres i henhold til den nødvendige rørstørrelsen.

Vakuumstørrelse og kjølesystem: Form og avkjøl det ekstruderte røret for å sikre dimensjonal nøyaktighet og overflatekvalitet.

Trekk- og skjæreenhet: Trekk kontinuerlig det avkjølte røret og skjær det i henhold til den innstilte lengden.

Samlings- og stablingssystem: De kuttede rørene er stablet pent, noe som er praktisk for etterfølgende prosessering og transport.

Kontrollsystem: Kontrollsenteret for hele produksjonslinjen er ansvarlig for å overvåke og justere driftsstatusen til hver del.

▏Produkt applikasjonsfelt

På grunn av sine utmerkede fysiske egenskaper og kjemisk stabilitet, er PE -rør mye brukt i følgende felt:

Vannforsyningssystem: Urban vannforsyning, vanning av jordbruk.

Dreneringssystem: Utladning av overvann, kloakkinnsamling og behandling.

Gassoverføring: Naturgass, flytende petroleumsgass og annen gassoverføring.

Gulvvarmesystem: Gulvstrålingsvarmesystem.

Ledning og kabelbeskyttelse: Som et kapperør for ledning og kabel.

Industriell væsketransport: Væsketransport i kjemisk, farmasøytiske og andre næringer.

▏ Produksjonslinjeegenskaper

Høy effektivitet og energisparing: Avansert skruedesign blir tatt i bruk for å forbedre ekstruderingseffektiviteten og redusere energiforbruket.

Sterk fleksibilitet: PE -rør med forskjellige spesifikasjoner og veggtykkelse kan produseres ved å endre formen.

Høy grad av automatisering: Integrert kontrollsystem for å oppnå automatisk overvåking og styring av produksjonsprosessen.

Stabil og pålitelig: bruk av materialer av høy kvalitet og avansert teknologi for å sikre langsiktig stabil drift av produksjonslinjen.

▏ Produksjonslinjeprosess

Prosessen med PE -rørproduksjonslinje inkluderer hovedsakelig:

1. Råstoffforberedelse: Bland PE råstoff og nødvendige tilsetningsstoffer jevnt.

2. Smelt ekstrudering: Råvarer i ekstruderen, etter oppvarming og smelting gjennom muggeksporering i et rør.

3. Vakuumstørrelse og avkjøling: Det ekstruderte røret kommer umiddelbart inn i vakuumstørrelsesanordningen for styling, og blir avkjølt og størknet av kjølesystemet.

4. Trekk og skjæring: Det avkjølte røret trekkes kontinuerlig ut av trekkenheten og kuttes av skjæreanordningen i henhold til den innstilte lengden.

5. Innsamling og stabling: Kuttrøret sorteres etter samlingssystemet og stablet til det angitte området.

▏Main tekniske parametere

Ekstruderkraft: Avhengig av produksjonskapasitet og rørspesifikasjoner, er kraftområdet vanligvis 30 kW til 200 kW.

Produksjonskapasitet: Produksjonshastigheten til et enkelt rør kan nå 20 m/min til 100 m/min, avhengig av rørdiameter og veggtykkelse.

Rørspesifikasjoner: Vi kan produsere PE -rør med diametre fra φ20mm til φ630mm og veggtykkelse fra 0,5 mm til 20mm.

Ekstruderingstemperatur: Tønnstemperaturen er vanligvis mellom 180 ° C og 230 ° C, og formtemperaturen er litt lavere enn tønnemperaturen.

▏Pipe ytelsesegenskaper

Korrosjonsmotstand: God korrosjonsmotstand mot en rekke kjemiske stoffer.

God fleksibilitet: Det kan opprettholde god fleksibilitet selv ved lave temperaturer.

Slitasje: Høy overflatehardhet, utmerket slitestyrke.

Enkel tilkobling: Kan kobles til med varm smelte, elektrisk smelte og andre måter, god tetning.

Lang levetid: Under normale bruksforhold kan levetiden nå mer enn 50 år.

▏ Sizing and kjølesystem

Vakuumstørrelse: Negativtrykket som genereres av vakuumpumpen gjør at røret nær den indre veggen i størrelseshylsen for å oppnå nøyaktig dimensjonering.

Kjølesystem: Den sirkulerende vannkjølingsmetoden blir tatt i bruk for raskt å fjerne overflatevarmen til røret, sikre rask størkning av røret, og unngå deformasjon og indre stress.

▏ Automation and Control System

PLC -kontrollsystem: Programmerbar logikkkontroller (PLC) brukes til å realisere den automatiske kontrollen og styringen av produksjonslinjen.

MAN-MACHINE-grensesnitt: Utstyrt med berøringsskjerm Man-Machine Interface (HMI), praktisk for operatører å angi parametere, statusovervåking og feildiagnose.

Fjernovervåking: Noen avanserte produksjonslinjer støtter også fjernovervåkningsfunksjon, som kan forstå løpestatusen til produksjonslinjen i sanntid og forbedre vedlikeholdseffektiviteten.