▏PRODUCT VEDIO

▏ Introducere a produsului

PE Linie de alimentare cu apă/conductă de gaz cu mai multe straturi și mai multe straturi co-fixate de conducte compozite

● Linia de extrudare a conductelor compozite de apă și gaze din plastic PE este un fel de echipament avansat special utilizat pentru producerea conductei compozite de apă și a gazelor.

● Linia de extrudare integrează o varietate de funcții, poate produce eficient și stabil conducte cu proprietăți excelente și este utilizată pe scară largă în alimentarea cu apă urbană, transmisia gazelor și alte câmpuri. Întreaga linie de extrudare include treptele de preparare a materiilor prime, extrudare de topire, răcire și modelare, tăiere a tracțiunii, stivuire și ambalaje.

▏ Parametrul de configurare

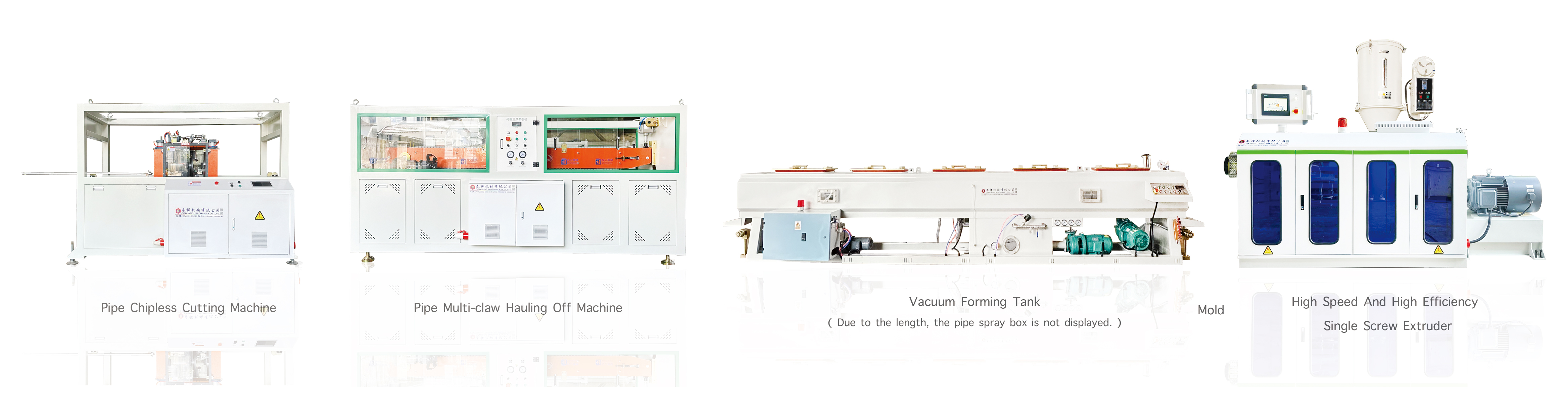

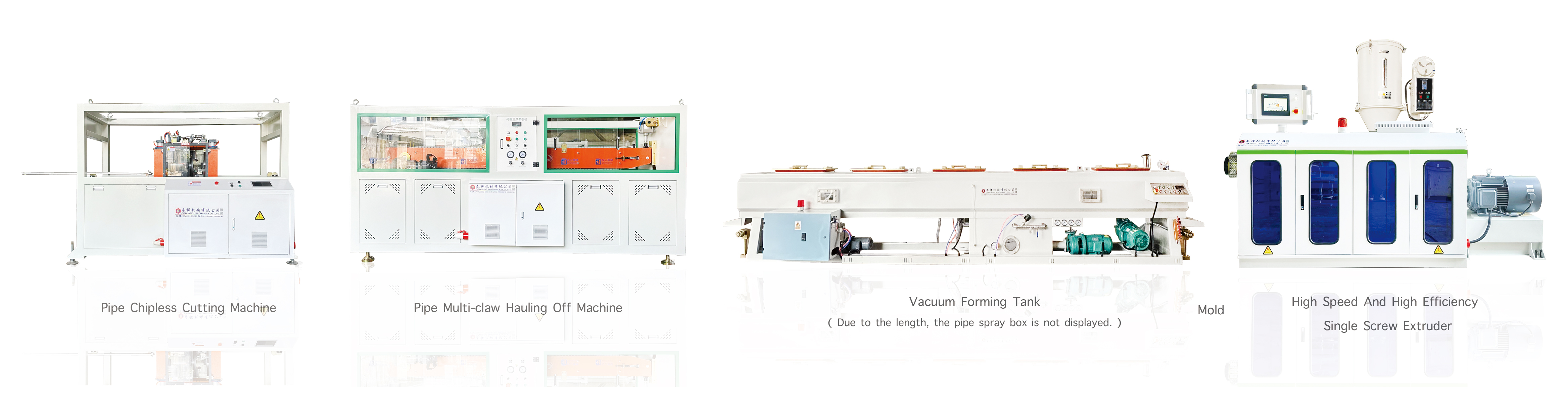

▏ Compoziția liniei de producție

Linia de producție a conductelor din plastic PE (polietilenă) este formată dintr -o serie de echipamente specializate pentru a asigura un proces eficient și stabil, de la intrarea materiei prime la producția produsului finit. Principalele componente includ:

Sistem de depozitare și transport de materii prime: responsabil pentru depozitarea, măsurarea și transportul materiilor prime.

Extruder: Echipamentul de bază este responsabil pentru topirea și extrudarea materiei prime PE în tuburi.

Capul și matrița: capătul extruderului este responsabil de formarea conductei, iar matrița poate fi modificată în funcție de dimensiunea necesară a conductei.

Sistem de dimensionare și răcire în vid: Formați și răciți conducta extrudată pentru a asigura precizia dimensională și calitatea suprafeței.

Dispozitiv de tracțiune și tăiere: trageți continuu conducta răcită și tăiați -o în funcție de lungimea setată.

Sistem de colectare și stivuire: conductele tăiate sunt stivuite perfect, ceea ce este convenabil pentru procesarea și transportul ulterior.

Sistem de control: Centrul de control al întregii linii de producție este responsabil pentru monitorizarea și reglarea stării de funcționare a fiecărei părți.

Field Field ApplicationProduct

Datorită proprietăților sale fizice excelente și a stabilității chimice, conductele PE sunt utilizate pe scară largă în următoarele câmpuri:

Sistem de alimentare cu apă: alimentare cu apă urbană, irigare agricolă.

Sistem de drenaj: descărcarea apei pluviale, colectarea și tratarea canalizărilor.

Transmiterea gazelor: gaze naturale, gaze petroliere lichefiate și alte transmisii de gaz.

Sistem de încălzire a podelei: sistem de încălzire radiantă pentru podea.

Protecția sârmei și a cablurilor: ca tub de teacă pentru sârmă și cablu.

Transport de lichide industriale: transport de fluide în produse chimice, farmaceutice și alte industrii.

Caracteristici ale liniei de producție

Eficiență ridicată și economie de energie: Proiectarea șurubului avansat este adoptată pentru a îmbunătăți eficiența extrudării și a reduce consumul de energie.

Flexibilitate puternică: conductele PE cu diferite specificații și grosimea peretelui pot fi produse prin schimbarea matriței.

Grad ridicat de automatizare: sistem de control integrat pentru a realiza monitorizarea și gestionarea automată a procesului de producție.

Stabil și de încredere: utilizarea materialelor de înaltă calitate și a tehnologiei avansate pentru a asigura funcționarea stabilă pe termen lung a liniei de producție.

▏ Procesul liniei de producție

Procesul liniei de producție a conductelor PE include în principal:

1. Pregătirea materiei prime: amestecați în mod uniform materie primă și aditivi necesari.

2. Extrudarea topirii: materii prime în extruder, după încălzire și topire prin extrudarea matriței într -un tub.

3. Dimensiunea în vid și răcire: țeava extrudată intră imediat pe dispozitivul de dimensionare a vidului pentru stil și este răcită și solidificată de sistemul de răcire.

4. Tracțiune și tăiere: țeava răcită este scoasă continuu de dispozitivul de tracțiune și tăiată de dispozitivul de tăiere în funcție de lungimea setată.

5. Colecție și stivuire: Țeava tăiată este sortată de sistemul de colectare și stivuită în zona desemnată.

▏ Parametrii tehnici

Puterea extruderului: în funcție de capacitatea de producție și specificațiile conductelor, intervalul de alimentare este de obicei de la 30kW până la 200kW.

Capacitatea de producție: Viteza de producție a unei singure conducte poate atinge 20m/min până la 100m/min, în funcție de diametrul conductei și de grosimea peretelui.

Specificații ale conductei: putem produce conducte PE cu diametre de la φ20mm la φ630mm și grosimea peretelui de la 0,5 mm la 20mm.

Temperatura de extrudare: Temperatura butoiului este de obicei între 180 ° C și 230 ° C, iar temperatura matriței este puțin mai mică decât temperatura butoiului.

Caracteristici de performanță a trecerii

Rezistența la coroziune: o bună rezistență la coroziune la o varietate de substanțe chimice.

O bună flexibilitate: poate menține o flexibilitate bună chiar și la temperaturi scăzute.

Rezistență la uzură: duritate mare a suprafeței, rezistență excelentă la uzură.

Conexiune ușoară: poate fi conectată prin topire fierbinte, topire electrică și alte moduri, etanșare bună.

Durata de viață lungă: în condiții normale de utilizare, durata de viață a serviciului poate ajunge mai mult de 50 de ani.

▏ Sistemul de dimensionare și răcire

Dimensiune în vid: Presiunea negativă generată de pompa de vid face ca țeava să fie aproape de peretele interior al manșonului de dimensionare pentru a obține o dimensiune exactă.

Sistem de răcire: Metoda de răcire a apei circulante este adoptată pentru a elimina rapid căldura de suprafață a conductei, pentru a asigura solidificarea rapidă a conductei și pentru a evita deformarea și stresul intern.

▏Automation și Sistem de control

Sistemul de control PLC: Controlerul logic programabil (PLC) este utilizat pentru a realiza controlul și gestionarea automată a liniei de producție.

Interfață Man-Machine: echipată cu interfață Man-Machine cu ecran tactil (HMI), convenabilă pentru operatori să stabilească parametrii, monitorizarea stării și diagnosticul de eroare.

Monitorizare la distanță: Unele linii de producție de înaltă calitate susțin, de asemenea, funcția de monitorizare la distanță, care poate înțelege starea de rulare a liniei de producție în timp real și poate îmbunătăți eficiența întreținerii.