▏ منتج فيديو

▏ منتج مقدمة

‖ لتوفير المياه/أنبوب الغاز واحد ومتعدد الطبقات خط نقل الأنابيب المركب المركب

● خط بثق الأنابيب المركب البلاستيكية في PE Co-co-costruded هو نوع من المعدات المتقدمة المستخدمة خصيصًا لإنتاج الأنابيب المركب بالمياه والغاز المشترك للغاز.

● يدمج خط البثق مجموعة متنوعة من الوظائف ، ويمكنه إنتاج الأنابيب بكفاءة وثابتة بخصائص ممتازة ، ويستخدم على نطاق واسع في إمدادات المياه الحضرية ونقل الغاز وغيرها من الحقول. يتضمن خط البثق بأكمله خطوات إعداد المواد الخام ، وذوبان القذف ، والتبريد والتشكيل ، وقطع الجر ، والتكديس والتعبئة.

المعلمة التكوين

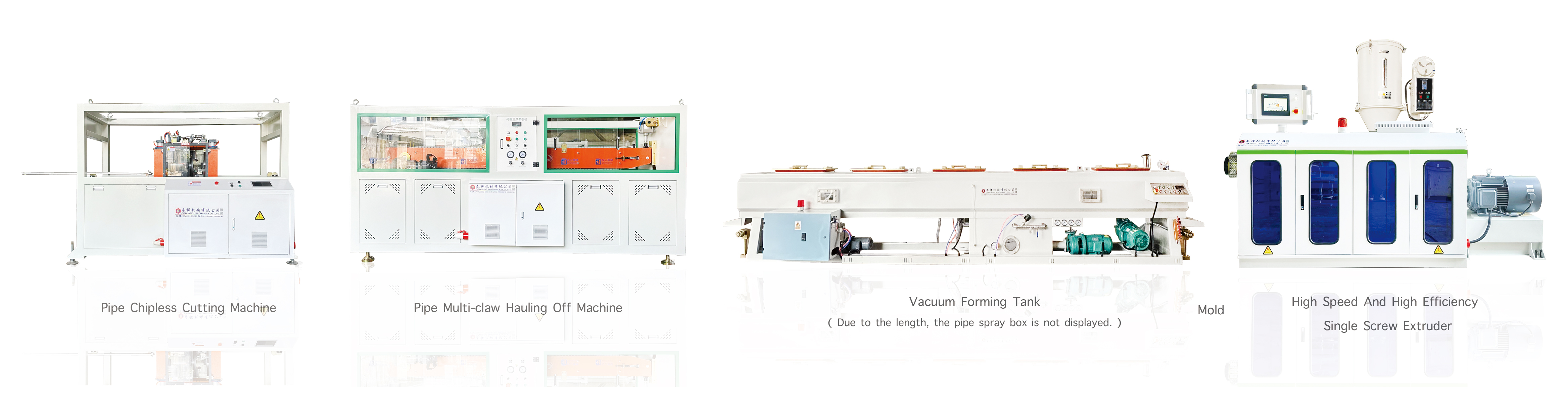

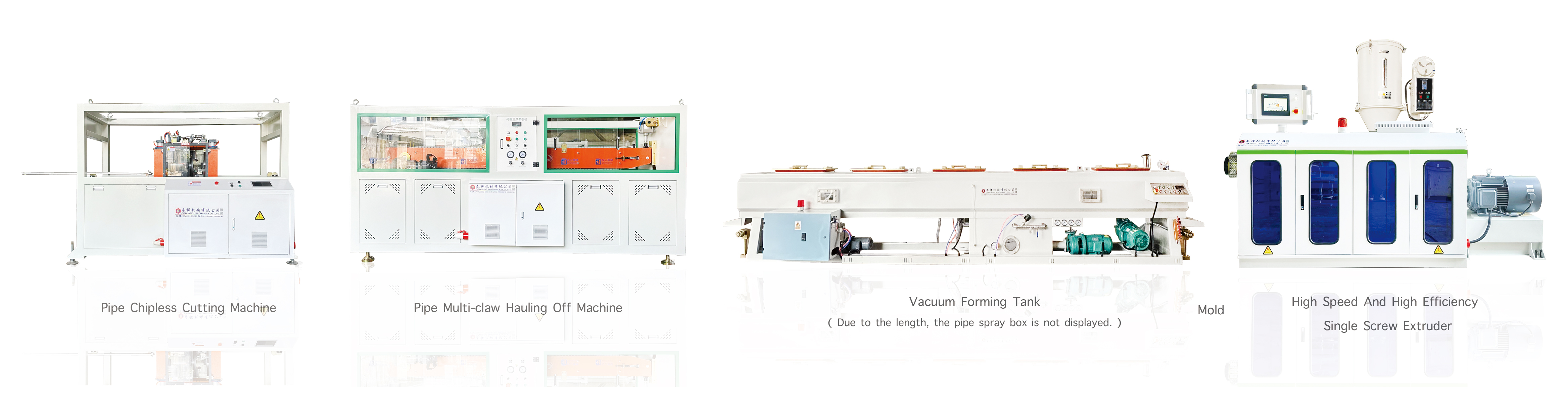

▏ تكوين خط الإنتاج

يتكون خط إنتاج أنابيب PE البلاستيكي (البولي إيثيلين) من سلسلة من المعدات المتخصصة لضمان عملية فعالة ومستقرة من مدخلات المواد الخام إلى إخراج المنتج النهائي. تشمل المكونات الرئيسية:

نظام تخزين المواد الخام ونقله: مسؤول عن تخزين المواد الخام وقياسها ونقلها.

البثق: المعدات الأساسية هي المسؤولة عن ذوبان المواد الخام PE إلى أنابيب.

الرأس والعفن: نهاية البثق هي المسؤولة عن تشكيل الأنبوب ، ويمكن تغيير القالب وفقًا لحجم الأنبوب المطلوب.

نظام التحجيم والتبريد بالفراغ: قم بتدوين الأنبوب المقذوف وتبريده لضمان دقة الأبعاد وجودة السطح.

جهاز الجر والقطع: اسحب الأنابيب المبردة بشكل مستمر وقطعها وفقًا لطول المجموعة.

نظام التجميع والتكديس: يتم تكديس أنابيب القطع بدقة ، وهي مريحة للمعالجة والنقل اللاحقة.

نظام التحكم: مركز التحكم في خط الإنتاج بأكمله مسؤول عن مراقبة وضبط حالة التشغيل لكل جزء.

▏ حقل تطبيق المنتج

نظرًا لخصائصه الفيزيائية الممتازة والاستقرار الكيميائي ، تستخدم أنابيب PE على نطاق واسع في الحقول التالية:

نظام إمدادات المياه: إمدادات المياه الحضرية ، الري الزراعي.

نظام الصرف: تصريف مياه العواصف وجمع الصرف الصحي والمعالجة.

انتقال الغاز: الغاز الطبيعي ، غاز البترول المسال وغيره من انتقال الغاز.

نظام التدفئة الأرضية: نظام التدفئة الإشعاعي.

حماية الأسلاك والكابلات: كأنبوب غمد للأسلاك والكابل.

نقل السوائل الصناعية: نقل السوائل في الصناعات الكيميائية والصيدلانية وغيرها من الصناعات.

▏ خصائص خط الإنتاج

الكفاءة العالية وتوفير الطاقة: يتم اعتماد تصميم المسمار المتقدم لتحسين كفاءة البثق وتقليل استهلاك الطاقة.

مرونة قوية: يمكن إنتاج أنابيب PE ذات المواصفات المختلفة وسمك الجدار عن طريق تغيير القالب.

درجة عالية من الأتمتة: نظام التحكم المتكامل لتحقيق المراقبة التلقائية وإدارة عملية الإنتاج.

مستقر وموثوق: استخدام المواد عالية الجودة والتكنولوجيا المتقدمة لضمان تشغيل مستقر طويل الأجل لخط الإنتاج.

▏ عملية خط الإنتاج

تشمل عملية خط إنتاج أنابيب PE بشكل رئيسي:

1. تحضير المواد الخام: خلط المواد الخام PE والإضافات اللازمة بالتساوي.

2. إذابة البثق: المواد الخام في البثق ، بعد التدفئة والذوبان من خلال بثق القالب في أنبوب.

3. تحجيم الفراغ والتبريد: يدخل الأنبوب المقذوف على الفور جهاز تحجيم الفراغ للتصميم ، ويتم تبريده وتوطيده بواسطة نظام التبريد.

4. الجر والقطع: يتم سحب الأنبوب المبرد بشكل مستمر بواسطة جهاز الجر ويقطع بواسطة جهاز القطع وفقًا لطول المجموعة.

5. جمع وتكديس: يتم فرز أنبوب القطع بواسطة نظام التجميع ومكدس إلى المنطقة المحددة.

المعلمات الفنية

طارد البثق: اعتمادًا على السعة الإنتاجية ومواصفات الأنابيب ، يكون نطاق الطاقة عادة 30 كيلو وات إلى 200 كيلو وات.

السعة الإنتاجية: يمكن أن تصل سرعة إنتاج أنبوب واحد إلى 20 مترًا/دقيقة إلى 100 متر/دقيقة ، اعتمادًا على قطر الأنبوب وسمك الجدار.

مواصفات الأنابيب: يمكننا إنتاج أنابيب PE بأقطار من φ20mm إلى φ630 مم وسمك الجدار من 0.5 مم إلى 20 مم.

درجة حرارة البثق: عادة ما تكون درجة حرارة البرميل بين 180 درجة مئوية و 230 درجة مئوية ، ودرجة حرارة القالب أقل قليلاً من درجة حرارة البرميل.

خصائص الأداء الأداء

مقاومة التآكل: مقاومة جيدة للتآكل لمجموعة متنوعة من المواد الكيميائية.

مرونة جيدة: يمكن أن تحافظ على مرونة جيدة حتى في درجات الحرارة المنخفضة.

ارتداء المقاومة: صلابة السطح عالية ، مقاومة تآكل ممتازة.

اتصال سهل: يمكن توصيله بواسطة الساخنة ذوبان ، ذوبان كهربائي وطرق أخرى ، ختم جيد.

حياة الخدمة الطويلة: في ظل ظروف الاستخدام العادية ، يمكن أن تصل حياة الخدمة إلى أكثر من 50 عامًا.

نظام التنقل والتبريد

حجم الفراغ: الضغط السلبي الناتج عن مضخة الفراغ يجعل الأنبوب بالقرب من الجدار الداخلي لأكمام التحجيم لتحقيق التحجيم الدقيق.

نظام التبريد: يتم اعتماد طريقة تبريد المياه المتداولة لسحب الحرارة السطحية للأنبوب بسرعة ، وضمان التصلب السريع للأنبوب ، وتجنب التشوه والإجهاد الداخلي.

نظام التوت والتحكم

نظام التحكم PLC: يتم استخدام وحدة التحكم المنطق القابلة للبرمجة (PLC) لتحقيق التحكم التلقائي وإدارة خط الإنتاج.

واجهة Man-Machine: مزودة بواجهة شاشة تعمل باللمس (HMI) ، مريحة للمشغلين لتعيين المعلمات ومراقبة الحالة وتشخيص الأعطال.

المراقبة عن بُعد: تدعم بعض خطوط الإنتاج المتطورة أيضًا وظيفة المراقبة عن بُعد ، والتي يمكن أن تفهم حالة تشغيل خط الإنتاج في الوقت الفعلي وتحسين كفاءة الصيانة.