▏ ▏ ▏ Vedio

▏ Ürün Giriş

‖ PE Su Beslemesi/Gaz Borusu Tek ve Çok Katmanlı Ortak Ekstrüdlü Kompozit Boru Ekstrüzyon Hattı

● Plastik PE suyu ve gaz eşleştirilmiş kompozit boru ekstrüzyon hattı, polietilen (PE) su ve gaz birlikte ekli kompozit boru üretmek için özel olarak kullanılan bir tür gelişmiş ekipmandır.

● Ekstrüzyon hattı çeşitli işlevleri entegre eder, verimli ve stabil bir şekilde mükemmel özelliklere sahip borular üretebilir ve kentsel su temini, gaz iletiminde ve diğer alanlarda yaygın olarak kullanılır. Tüm ekstrüzyon çizgisi, hammadde hazırlama, eritme ekstrüzyonu, soğutma ve şekillendirme, çekiş kesimi, istifleme ve ambalaj adımlarını içerir.

Configuration Parametresi

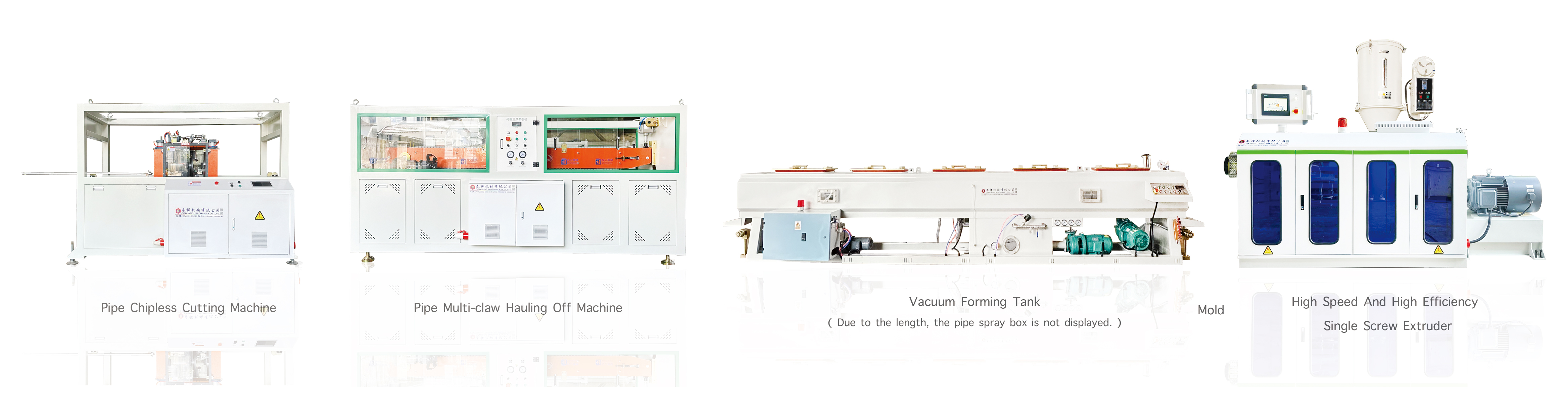

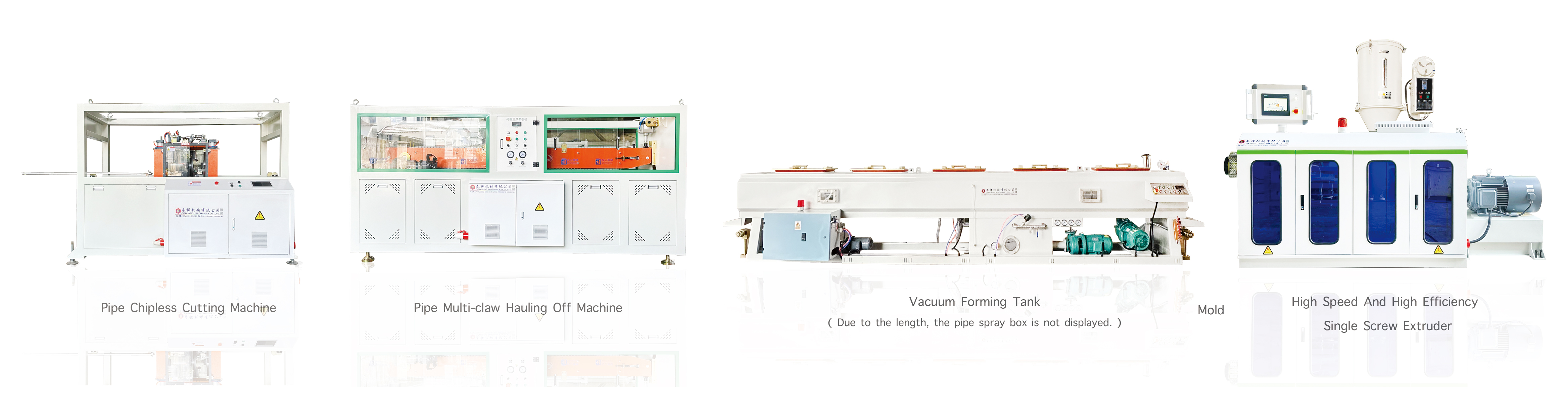

▏ Üretim hattı kompozisyonu

Plastik PE (polietilen) boru üretim hattı, hammadde girdisinden bitmiş ürün çıkışına kadar verimli ve kararlı bir işlem sağlamak için bir dizi özel ekipmandan oluşur. Ana bileşenler şunları içerir:

Hammadde depolama ve ulaşım sistemi: Hammaddelerin depolanmasından, ölçülmesinden ve taşınmasından sorumlu.

Ekstrüder: Çekirdek ekipman, pe hammaddesini tüplere eritmek ve ekstrüde etmekten sorumludur.

Kafa ve Kalıp: Ekstrüder'in ucu boruyu oluşturmaktan sorumludur ve kalıp gerekli boru boyutuna göre değiştirilebilir.

Vakum Boyutlandırma ve Soğutma Sistemi: Boyutsal doğruluk ve yüzey kalitesini sağlamak için ekstrüde boruyu şekillendirin ve soğutun.

Çekiş ve kesme cihazı: Soğutulmuş boruyu sürekli olarak çekin ve ayarlanan uzunluğa göre kesin.

Toplama ve istifleme sistemi: Kesme boruları, daha sonraki işleme ve ulaşım için uygun olan düzgün bir şekilde istiflenir.

Kontrol Sistemi: Tüm üretim hattının kontrol merkezi, her parçanın çalışma durumunun izlenmesinden ve ayarlanmasından sorumludur.

▏Product Uygulama alanı

Mükemmel fiziksel özellikleri ve kimyasal stabilitesi nedeniyle, PE boruları aşağıdaki alanlarda yaygın olarak kullanılmaktadır:

Su Tedarik Sistemi: Kentsel su temini, tarımsal sulama.

Drenaj sistemi: Yağmursuyu deşarjı, kanalizasyon toplama ve tedavi.

Gaz iletimi: Doğal gaz, sıvılaştırılmış petrol gazı ve diğer gaz iletimi.

Zemin Isıtma Sistemi: Zemin Radyant Isıtma Sistemi.

Kablo ve Kablo Koruması: Tel ve kablo için bir kılıf tüpü olarak.

Endüstriyel sıvı taşınması: Kimyasal, ilaç ve diğer endüstrilerde sıvı taşınması.

▏ üretim satırı özellikleri

Yüksek verimlilik ve enerji tasarrufu: Ekstrüzyon verimliliğini artırmak ve enerji tüketimini azaltmak için gelişmiş vida tasarımı benimsenmiştir.

Güçlü esneklik: Farklı spesifikasyonlara ve duvar kalınlığına sahip PE boruları kalıp değiştirilerek üretilebilir.

Yüksek derecede otomasyon: Üretim sürecinin otomatik izleme ve yönetimini elde etmek için entegre kontrol sistemi.

Kararlı ve güvenilir: Üretim hattının uzun vadeli istikrarlı çalışmasını sağlamak için yüksek kaliteli malzemelerin ve ileri teknolojilerin kullanımı.

▏ üretim hattı işlemi

PE borusu üretim hattı işlemi esas olarak şunları içerir:

1. Hammadde hazırlığı: Pe hammaddesini ve gerekli katkı maddelerini eşit şekilde karıştırın.

2. Eritme ekstrüzyonu: Kalıp ekstrüzyonundan bir tüpe ısıtma ve erittikten sonra ekstrüder içine hammaddeler.

3. Vakum Boyutlandırma ve Soğutma: Ekstrüde edilmiş boru, stil için hemen vakum boyutlandırma cihazına girer ve soğutma sistemi tarafından soğutulur ve katılaşır.

4. Çekiş ve kesme: Soğutulmuş boru, çekiş cihazı tarafından sürekli olarak çıkarılır ve kesme cihazı tarafından ayarlanan uzunluğa göre kesilir.

5. Toplama ve istifleme: Kesme borusu toplama sistemi tarafından sıralanır ve belirlenen alana istiflenir.

Teknik Teknik Parametreler

Ekstrüder Güç: Üretim kapasitesi ve boru özelliklerine bağlı olarak, güç aralığı genellikle 30kW ila 200kW'dır.

Üretim kapasitesi: Tek bir borunun üretim hızı, boru çapına ve duvar kalınlığına bağlı olarak 20m/dk ila 100m/dakikaya ulaşabilir.

Boru özellikleri: φ20mm ila φ630mm ve duvar kalınlığı çapları 0,5 mm'den 20mm'ye kadar PE boruları üretebiliriz.

Ekstrüzyon sıcaklığı: Namlu sıcaklığı genellikle 180 ° C ile 230 ° C arasındadır ve kalıp sıcaklığı namlu sıcaklığından biraz daha düşüktür.

▏pipe performans özellikleri

Korozyon direnci: çeşitli kimyasal maddelere karşı iyi korozyon direnci.

İyi esneklik: Düşük sıcaklıklarda bile iyi esnekliği koruyabilir.

Aşınma direnci: Yüksek yüzey sertliği, mükemmel aşınma direnci.

Kolay bağlantı: Sıcak eriyik, elektrikli eriyik ve diğer yollarla, iyi sızdırmazlık ile bağlanabilir.

Uzun hizmet ömrü: Normal kullanım koşulları altında, hizmet ömrü 50 yıldan fazla ulaşabilir.

▏ Boyutlu ve soğutma sistemi

Vakum Boyutlandırma: Vakum pompası tarafından üretilen negatif basınç, boruyu doğru boyutlandırma elde etmek için boyutlandırma manşonunun iç duvarına yakın hale getirir.

Soğutma Sistemi: Dolaşımdaki su soğutma yöntemi, borunun yüzey ısısını hızlı bir şekilde götürmek, borunun hızlı bir şekilde katılaşmasını sağlamak ve deformasyon ve iç gerilimden kaçınmak için benimsenir.

▏utomation ve kontrol sistemi

PLC Kontrol Sistemi: Programlanabilir Mantık Denetleyici (PLC), üretim hattının otomatik kontrolünü ve yönetimini gerçekleştirmek için kullanılır.

MAN-MACHINE arayüzü: Dokunmatik ekranla donatılmış, operatörlerin parametreleri ayarlaması için uygun olan Man-Machine Arayüzü (HMI), durum izleme ve hata teşhisi.

Uzaktan İzleme: Bazı üst düzey üretim hatları, üretim hattının çalışma durumunu gerçek zamanlı olarak anlayabilen ve bakım verimliliğini artırabilen uzaktan izleme işlevini de destekler.