▏プラスチックパイプ生産ライン

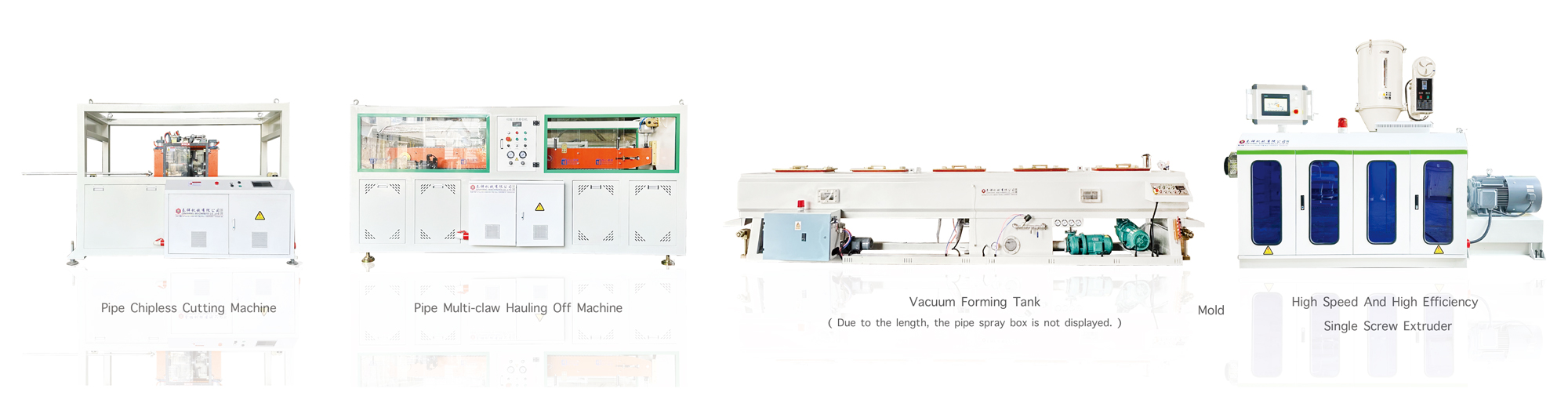

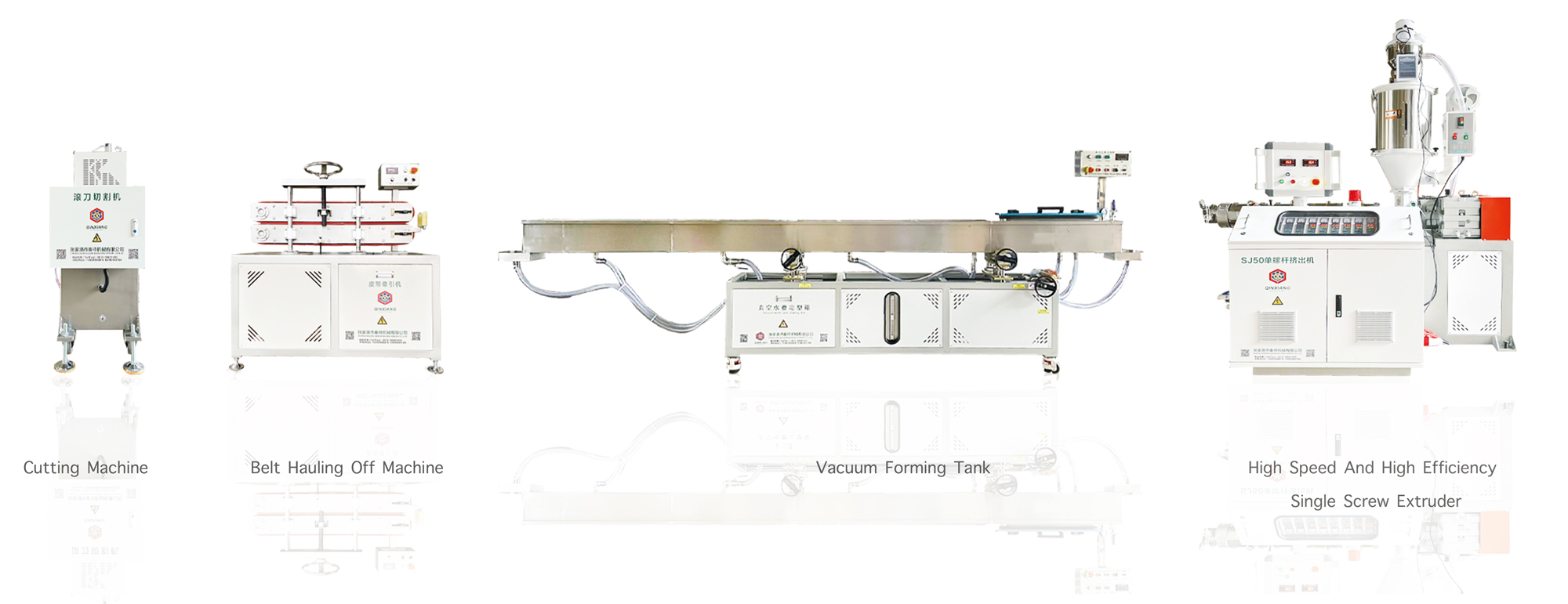

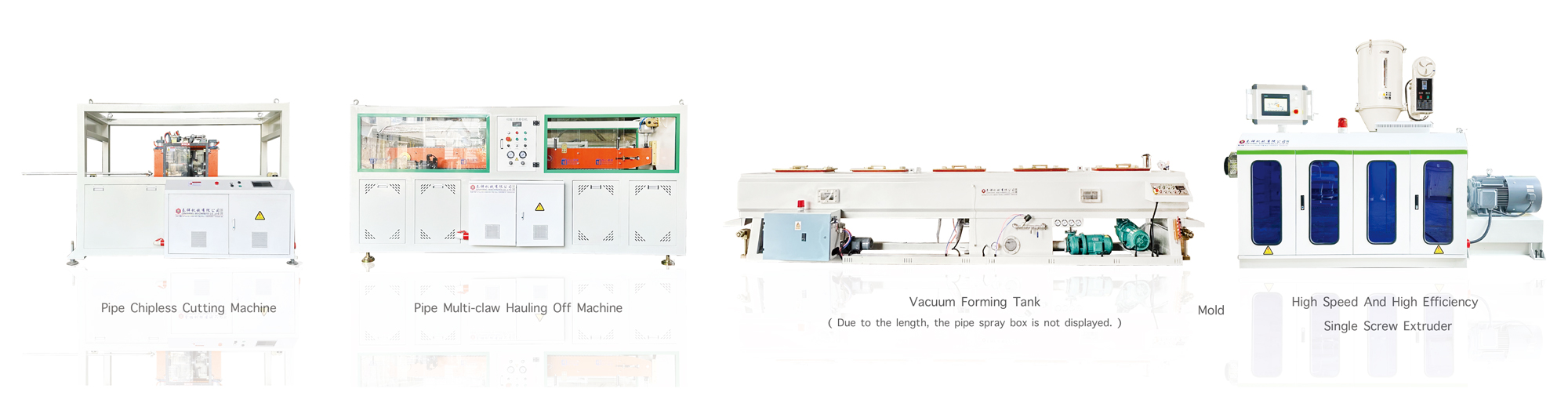

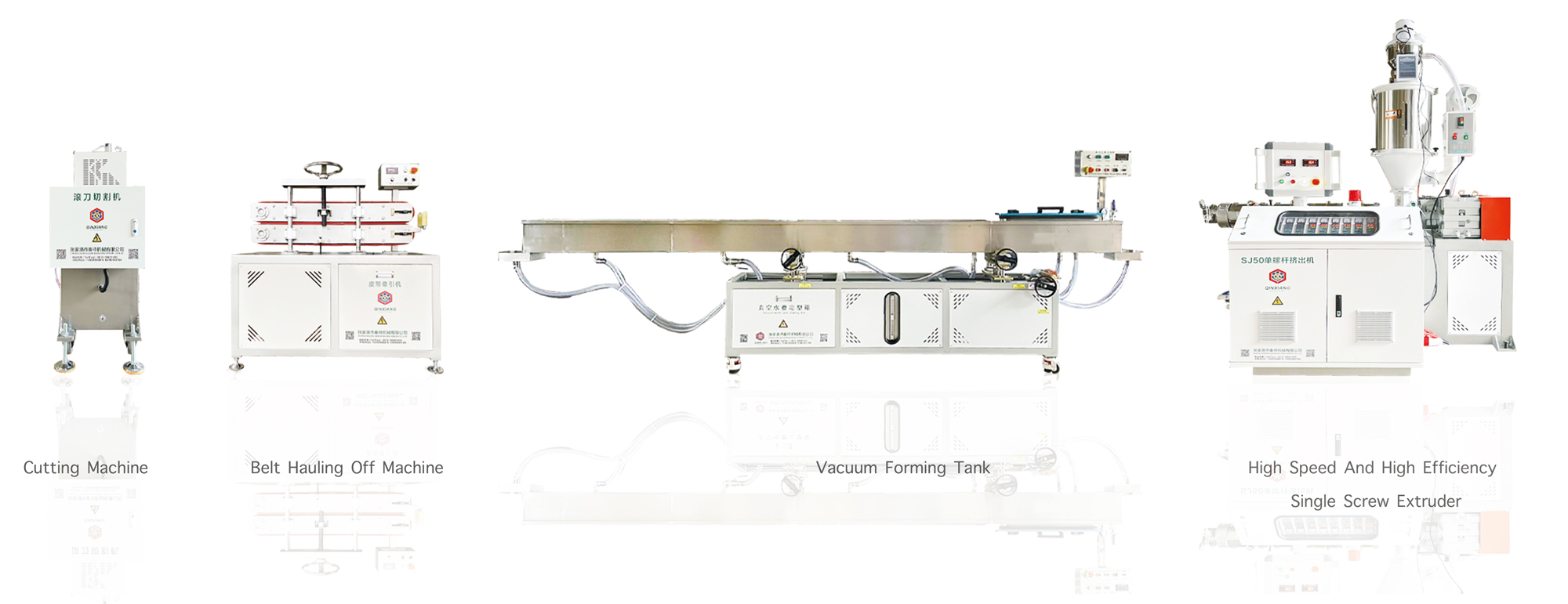

▏生産ラインコンポーネント

プラスチックパイプの生産ラインは、生産プロセス全体のスムーズな動作を確保するためのいくつかの重要なコンポーネントで構成されています。主なコンポーネントには次のものが含まれます。

制御システム:全体的な生産プロセスの制御とスケジューリングを担当します。

押出機:原材料のチューブへの融解と押し出しを担当します。

頭:チューブの形成を担当する押出機の端。

スタイリング冷却システム:安定したサイズと形状を確保するための冷却とスタイリングパイプ。

トラクションマシン:冷却パイプを継続的に引っ張って、生産ラインの連続性を確保します。

切断装置:必要な長さにチューブを切ります。

チルティングラック:カットパイプをアンロードするために使用されます。

PEプラスチックPEパイプ押出ライン

PE(ポリエチレン)パイプ生産ラインには、次の特性があります。

ユニークな構造:高度の自動化、簡単な操作、安定した信頼性の高い連続生産。

高効率押出:PE高効率のネジとスロット付きバレルは、強力なウォータージャケットの冷却を備えており、運搬能力を向上させます。

高トルク垂直ギアボックス:効率的な押出の安定性を確保します。

高精度制御:二重チャンバー真空サイジング技術とスプレー冷却水タンクを使用して、パイプの収量を改善します。

高品質の材料:生産されたパイプには、中程度の剛性、強度、優れた柔軟性、クリープ抵抗、環境ストレスの割れ抵抗、ホットメルトパフォーマンスがあります。

プラスチックPVCパイプ押出ライン

PVCパイプ生産ラインのプロセスフローには、以下が含まれます。

原材料の混合:PVC安定剤、可塑剤、抗酸化剤、その他の補助材料が比例して高速ミキサーに加えられ、加熱後40〜50度まで冷却されます。

押出器部品:定量的給餌装置を介して、押し出しと給餌量の一致量を確保すると、ネジがPVC混合物を可塑化し、頭に押します。

押し出しダイ:パイプ形成の重要な成分、溶けたPVCをチューブ形状に押し出しました。

真空型の水タンク:パイプのシェーピングと冷却に使用されます。

トラクションマシン:頭から冷却され硬化したパイプを継続的かつ自動的にリードします。

切断機:必要な長さに応じてパイプを自動的に切断し、売上高を遅らせます。

チルティングラック:カットパイプをアンロードするために使用されます。

▏PC/PETG/PMMA精度パイプ押出ライン

プラスチックPC/PETG/PMMA精度パイプ押出ラインは、主に原材料供給システム、押出機、金型、冷却装置、トラクション切断システム、自動制御システムおよびその他のコア機器で構成されています。生産ラインの機器は、溶け、押し出し、冷却、引っ張り、カットするために正確に連携して、高品質の透明パイプを生産します。

▏TPE/PEホース押出ライン

プラスチックTPE/PE充填枕コア押出ラインは、TPE(熱可塑性エラストマー)およびPE(ポリエチレン)材料を使用して枕コアを製造するように設計された特殊な生産システムです。

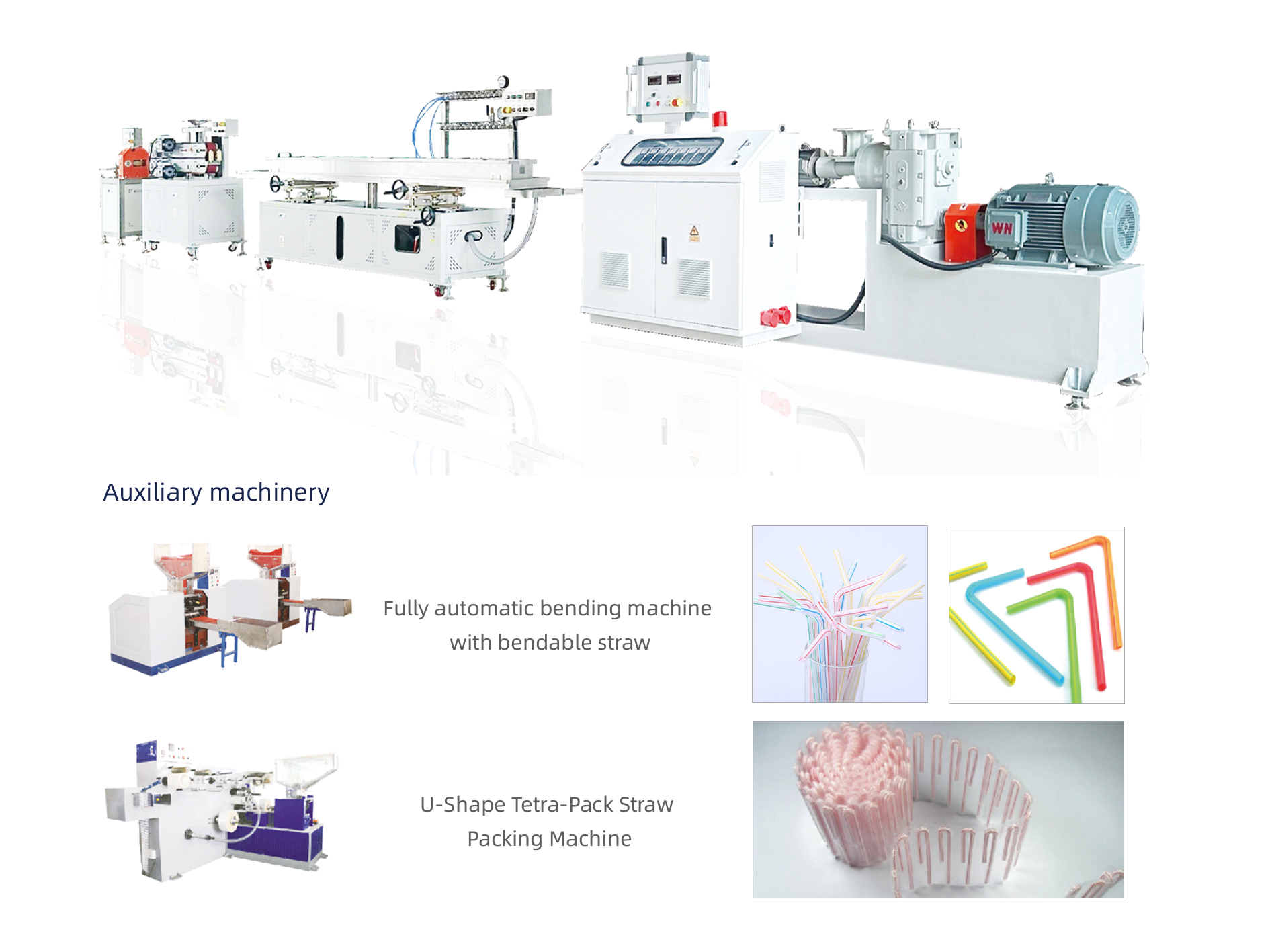

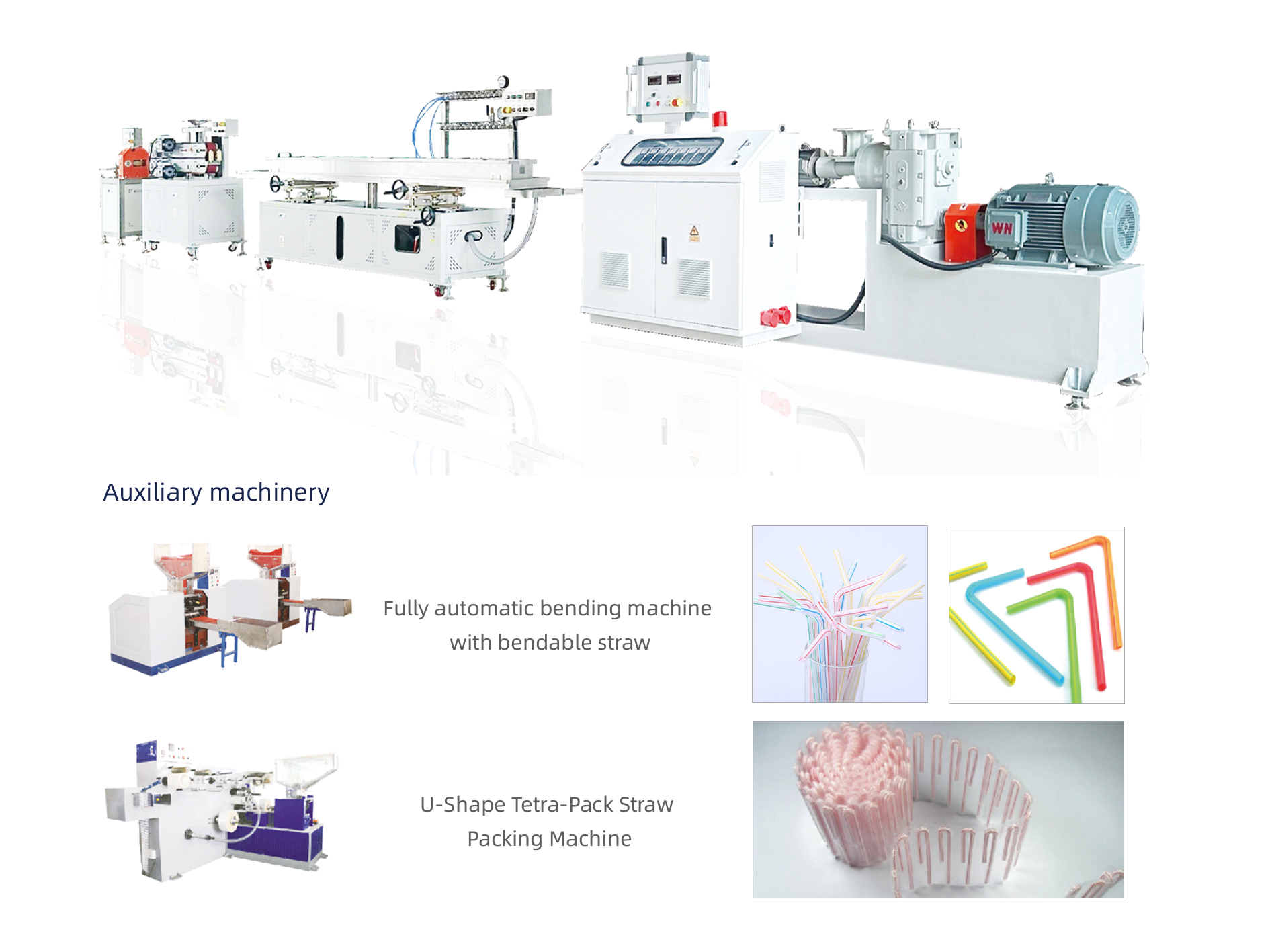

pla/plaストロー押出ライン

PP/PLAストロー押出ラインは、ポリプロピレン(PP)とポリラトン酸(PLA)ストローの産生に特化した機器の組み合わせです。このラインは、効率的な押出技術、精密金型設計、自動制御システムを組み合わせて、高品質と生産効率を確保します。 PP/PLAストロー押出生産ラインは、ケータリング、飲み物、医療、家族、その他の分野で広く使用されています。環境保護と健康に人々が注意を払って、PLAストローはその分解性のために好まれ、市場の需要が高まっています。

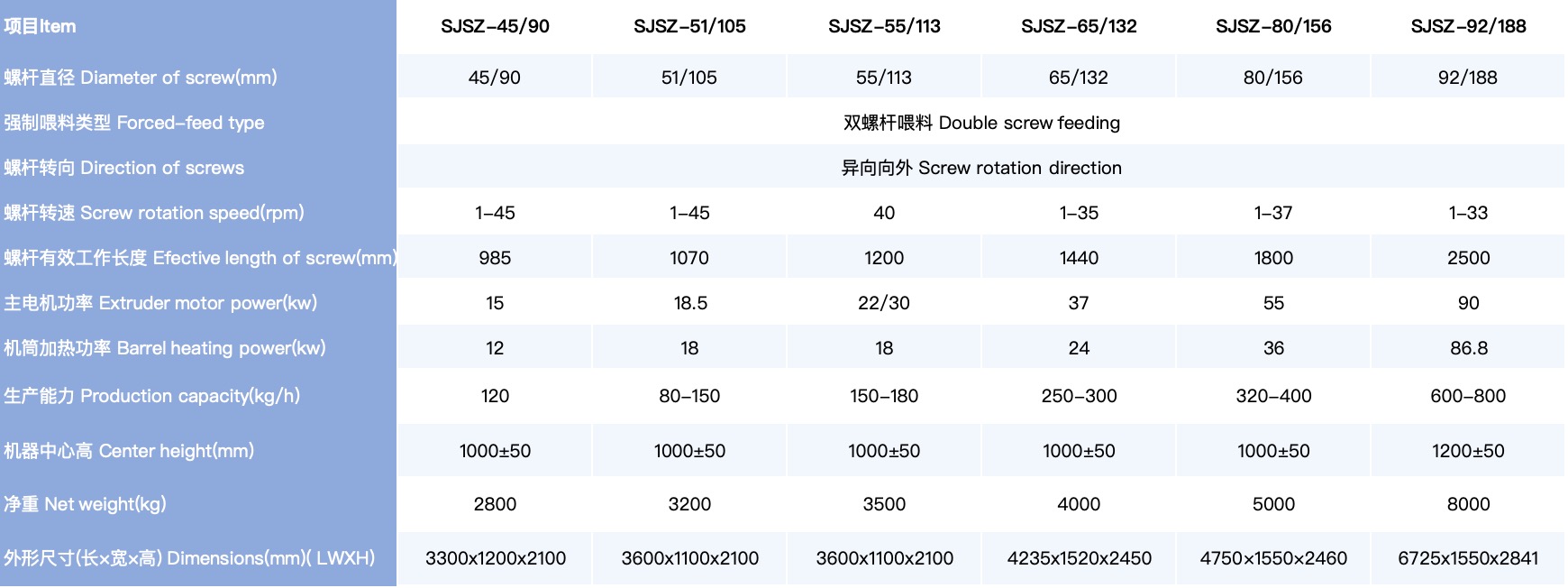

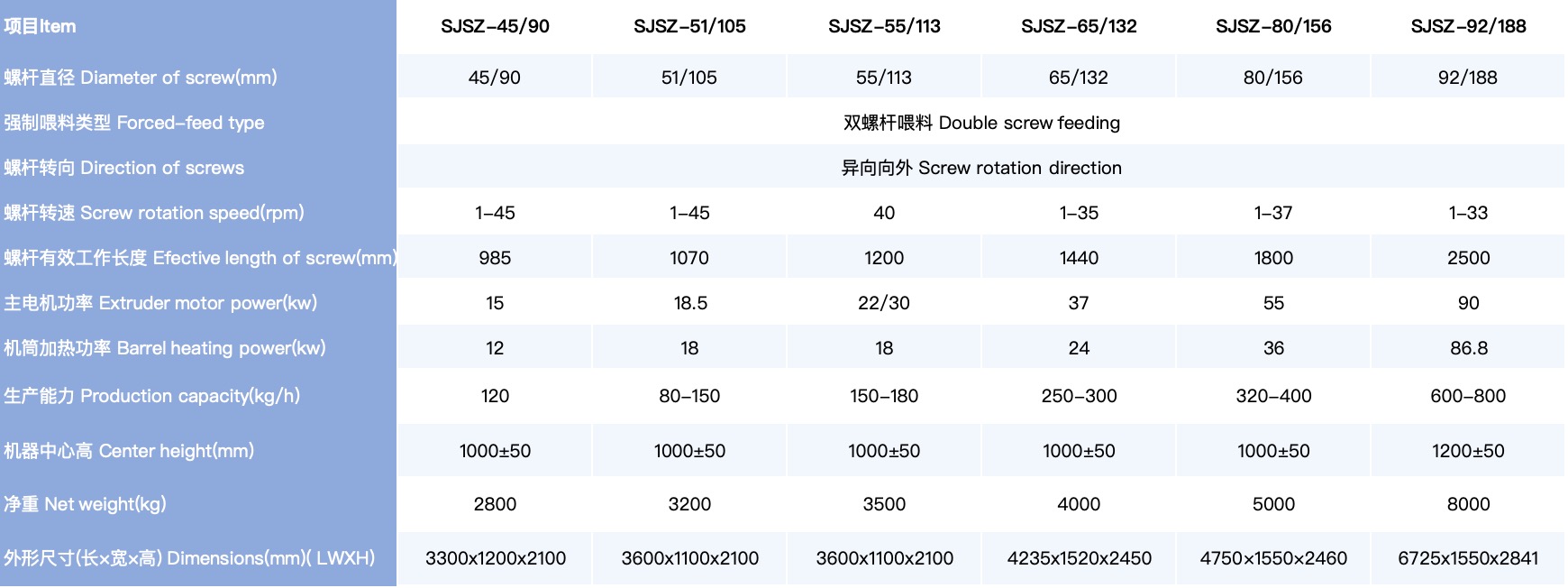

Configurationパラメーター

pipeタイプとアプリケーション

さまざまな種類のプラスチックパイプがあり、主に以下を含みます。

PP(ポリプロピレン):射出成形製品、フィルム、パイプなどを作るために使用され、家電製品、蒸気、化学物質、建設、その他のフィールドで広く使用されています。

PVC(塩化ポリビニル):酸とアルカリの抵抗性、耐摩耗性、良好な電気断熱、およびその他の特性を備えたプレート、パイプ、貯蔵タンクなどの製造に使用されます。

PE(ポリエチレン):フィルム、ワイヤー、ケーブルシース、パイプなどの生産で使用され、農業、包装、電化製品、その他の分野で広く使用されています。

プロダクションの技術パラメーター

生産ラインの技術的パラメーターには、主に次のものが含まれます。

パイプの直径範囲:16mm-800mmは、顧客の特別な要件に従って調整できます。

押出機の電力:生産速度とパイプの仕様によって、電力は32kW-150kWです。

押出容量:押出機モデル数と異なる原材料によると、押出容量は30kg / h-400kg / hです。

生産速度:最大100m/min以上。

pipeパフォーマンスと品質

プラスチックパイプには、さまざまな優れた特性があります。

PEパイプ:中程度の剛性、強度、優れた柔軟性、クリープ抵抗、環境ストレスの割れ抵抗、ホットメルトパフォーマンスがあります。

PVCパイプ:酸とアルカリの抵抗性、耐摩耗性、良好な電気断熱、低軟化温度の特性があり、80歳未満の使用に限定されています。

PPパイプ:無臭、味のない、無毒、良好な耐熱性、良好な化学的安定性など。

commoncommon障害とトラブルシューティング

プラスチックパイプ生産ラインの一般的な障害には次のものが含まれます。

粗い表面:プロセス温度を調整し、冷却水の温度を下げ、水路がブロックされているかどうかを確認します。

内部ジッターリング:サイジングスリーブの水排出を調整して、排水が均一であることを確認し、真空ガスケットがきつすぎるかどうかを確認します。

真空なし:真空ポンプの入口がブロックされているかどうか、真空ポンプが正常に機能するかどうかを確認します。

パイプの不均一な壁の厚さ:金型の壁の厚さを調整し、真空設定機の角度とスプレーボックスのノズルを調整します。

▏ケアとメンテナンス

1.定期的な検査:押出機、ヘッド、スタイリング冷却システム、トラクター、切断装置など、生産ライン上のさまざまなコンポーネントの定期的な検査により、それらが良好な状態であることを確認します。

2。洗浄と潤滑:生産ラインのほこりや汚れを定期的に掃除し、摩耗や故障を減らすために潤滑する必要がある部品を潤滑します。

3。摩耗した部品を交換します:ネジ、ヘッドカビなど、深刻な摩耗で部品の場合、生産品質と効率に影響を及ぼさないように、時間内に交換する必要があります。

4.プロセスパラメーターの調整:実際の生産状況に応じて、温度、圧力、速度などのプロセスパラメーターをタイムリーに調整して、製品の品質と生産効率を確保します。

トレーニングと操作

1。スタッフトレーニング:運用スキルと安全性の認識を向上させ、生産に対する人的要因の影響を減らすための生産ラインオペレーターの定期的なトレーニング。

2。標準操作:生産ラインの操作手順を策定し、厳密に実装して、誤動作と違法な操作を避けるために、オペレーターが手順に従って動作することを確認します。

3。ハンドオーバーシステム:生産状況と機器の状況を記録しながら、ハンドオーバー時に生産ラインが良好な状態にあることを確認するためのサウンドハンドオーバーシステムを確立します。

safeTyおよび環境保護

1.安全生産:安全生産管理を強化し、生産ラインの機器と施設が安全基準を満たしていることを確認し、事故を防ぐためにオペレーターが安全保護具を着用します。

2。環境保護対策:廃棄物、廃水、廃棄物残留物、その他の汚染物質の排出を削減して、環境と従業員の健康を保護するための効果的な対策を講じます。

summaryと見込み客

科学技術の進歩と市場の絶え間ない変化に伴い、プラスチックパイプの生産ラインも絶えず発展し、改善されています。将来的には、私たちの生産ラインはよりインテリジェントで、自動化され、環境に優しいものになります。同時に、さまざまな顧客のニーズを満たすために、パイプ生産ライン機器のより多くのタイプと仕様を提供します。