Лінія виробництва пластичних труб

Компоненти лінії виробництва

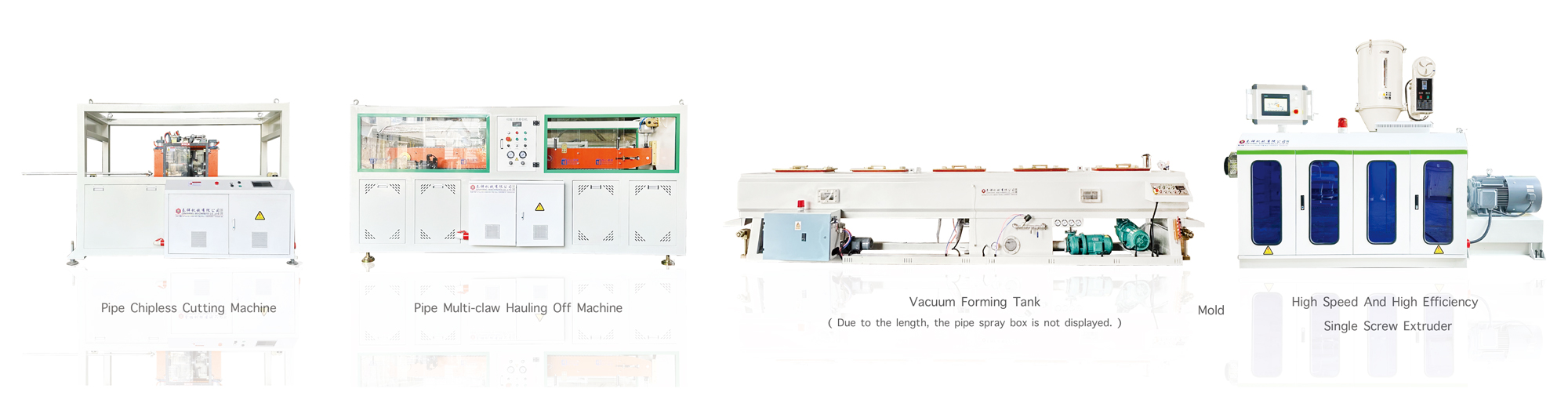

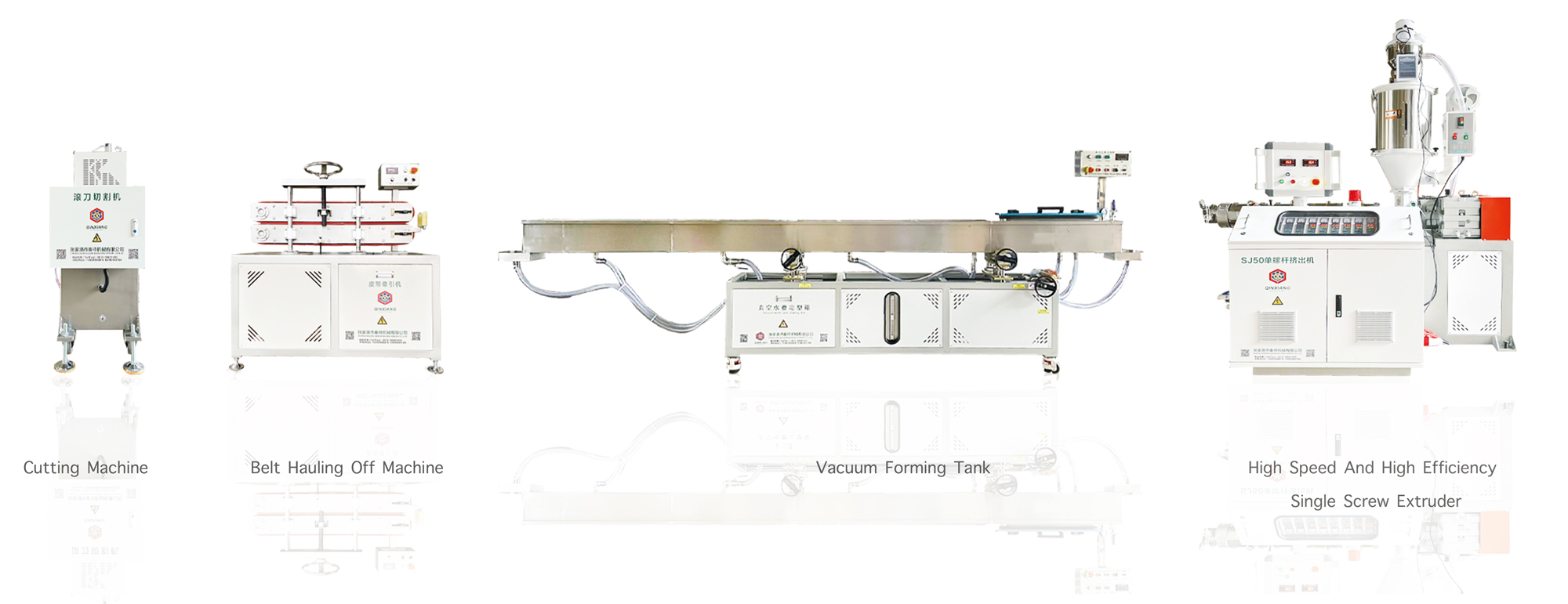

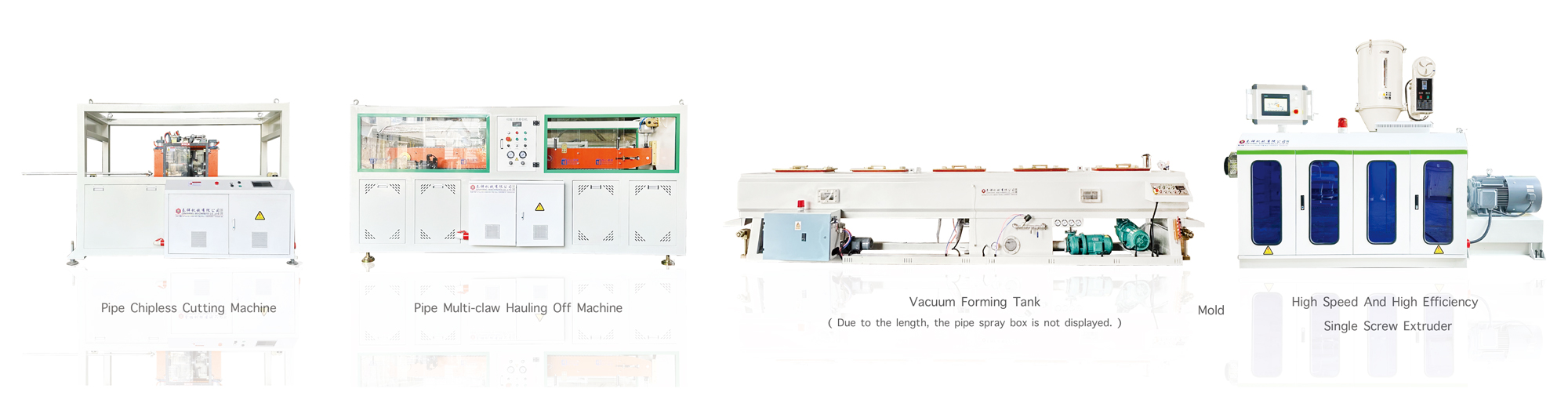

Лінія виробництва пластикових труб складається з декількох ключових компонентів для забезпечення плавної роботи всього виробничого процесу. Основні компоненти включають:

Система управління: відповідальна за контроль та планування загального виробничого процесу.

Екструдер: відповідальний за плавлення та екструзію сировини в трубки.

Голова: Кінець екструдера, відповідальний за формування трубки.

Система охолодження стилізації: Охолодження та стильні труби для забезпечення стабільного розміру та форми.

Тякова машина: постійно витягніть охолоджену трубу, щоб забезпечити безперервність виробничої лінії.

Вирізаний пристрій: Виріжте трубку до необхідної довжини.

Нахила стійка: Використовується для вивантаження вирізаної труби.

▏ Пластична лінія екструзії PE

Лінія виробництва труб PE (поліетилен) має такі характеристики:

Унікальна структура: високий ступінь автоматизації, легка експлуатація, стабільна та надійна безперервна виробництво.

Екструзія з високою ефективністю: PE з високою ефективністю та щілинною бочкою, з сильним охолодженням водної куртки, поліпшують транспорту.

Вертикальна коробка передач високого крутного моменту: забезпечуйте стабільність ефективної екструзії.

Висока точність контролю: Технологія подвійної камери вакууму та резервуар для охолодження води використовуються для поліпшення виходу труби.

Високоякісний матеріал: вироблена труба має помірну жорсткість, міцність та хорошу гнучкість, стійкість до повзучості, стійкість до розтріскування навколишнього середовища та продуктивність гарячого розплаву.

▏ Пластична лінія екструзії труби ПВХ

Процесний потік лінії виробництва труб ПВХ включає:

Змішування сировини: стабілізатор ПВХ, пластифікатор, антиоксидант та інші допоміжні матеріали додають до високошвидкісного змішувача пропорційно і охолоджують до 40-50 градусів після нагрівання.

Частина екструдера: Через кількісний пристрій годування, щоб переконатися, що кількість екструзії та кількості подачі гвинта пластиціалізуватиме суміш ПВХ та натисніть на голову.

Екструзійна штамп: ключовий компонент утворення труб, екструзія розтоплена ПВХ у форму трубки.

Вакуумний резервуар для води: використовується для формування та охолодження труб.

Тякова машина: постійно і автоматично веде охолоджену та затвердіючу трубу з голови.

Машина для різання: Автоматично вирізати трубу відповідно до необхідної довжини та затримуйте оборот.

Нахила стійка: Використовується для вивантаження вирізаної труби.

▏pc/petg/pmma точна екструзія труби

Пластикова ПК/PETG/PMMA Точна лінія екструзії труби в основному складається з системи живлення сировини, екструдер, цвілі, пристрою охолодження, системи різання тяги та системи автоматичного управління та іншого основного обладнання. Обладнання у виробничій лінії працює разом саме для того, щоб розплавити, екструдувати, охолонути, витягнути та розрізати сировину для отримання високопрозорих труб.

▏tpe/pe шланга екструзія

Пластик екструзійна лінія подушки для наповнення подушки - це спеціалізована система виробництва, розроблена для виготовлення подушкових ядер за допомогою матеріалів TPE (термопластичного еластомеру) та PE (поліетилену).

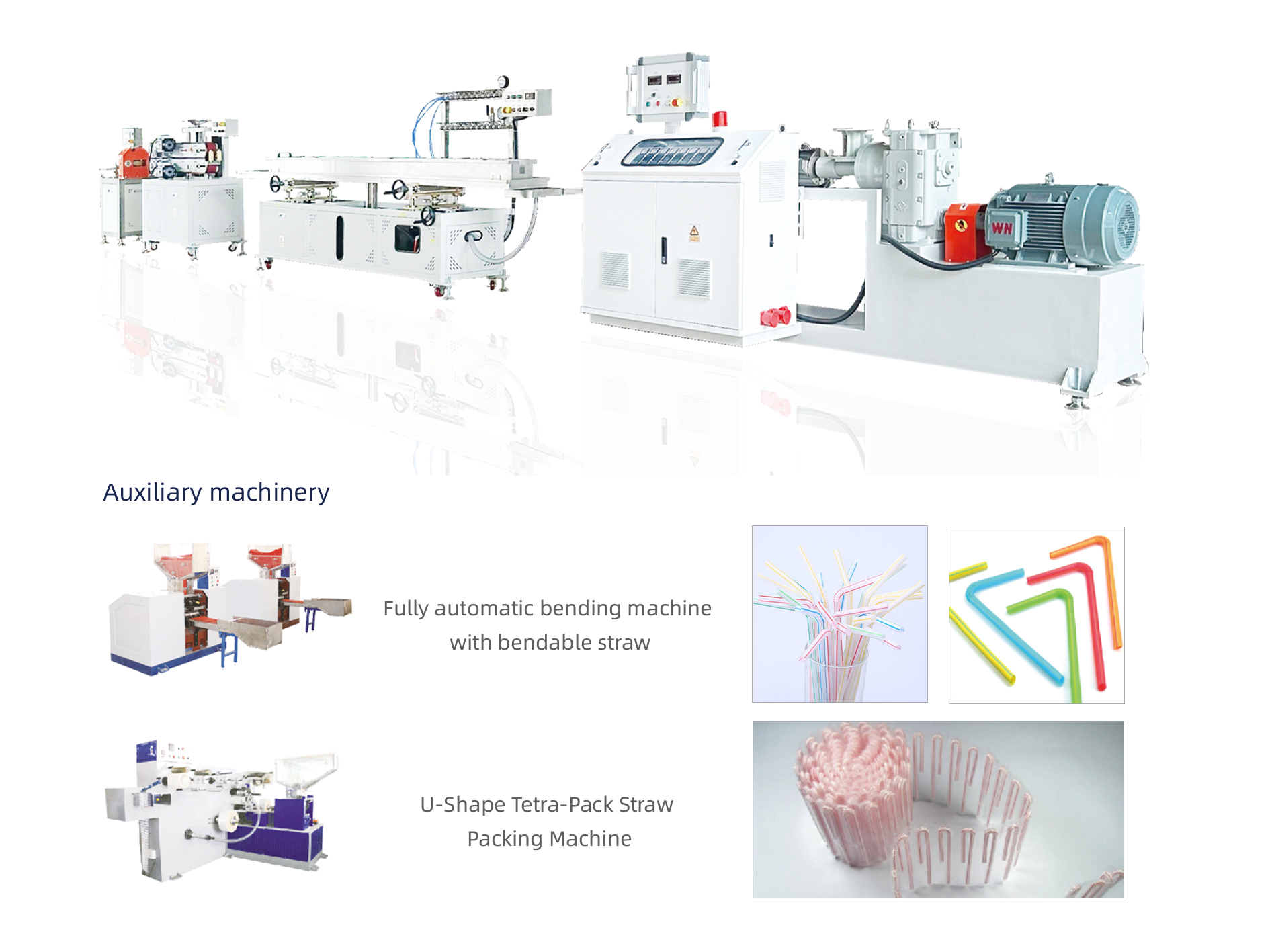

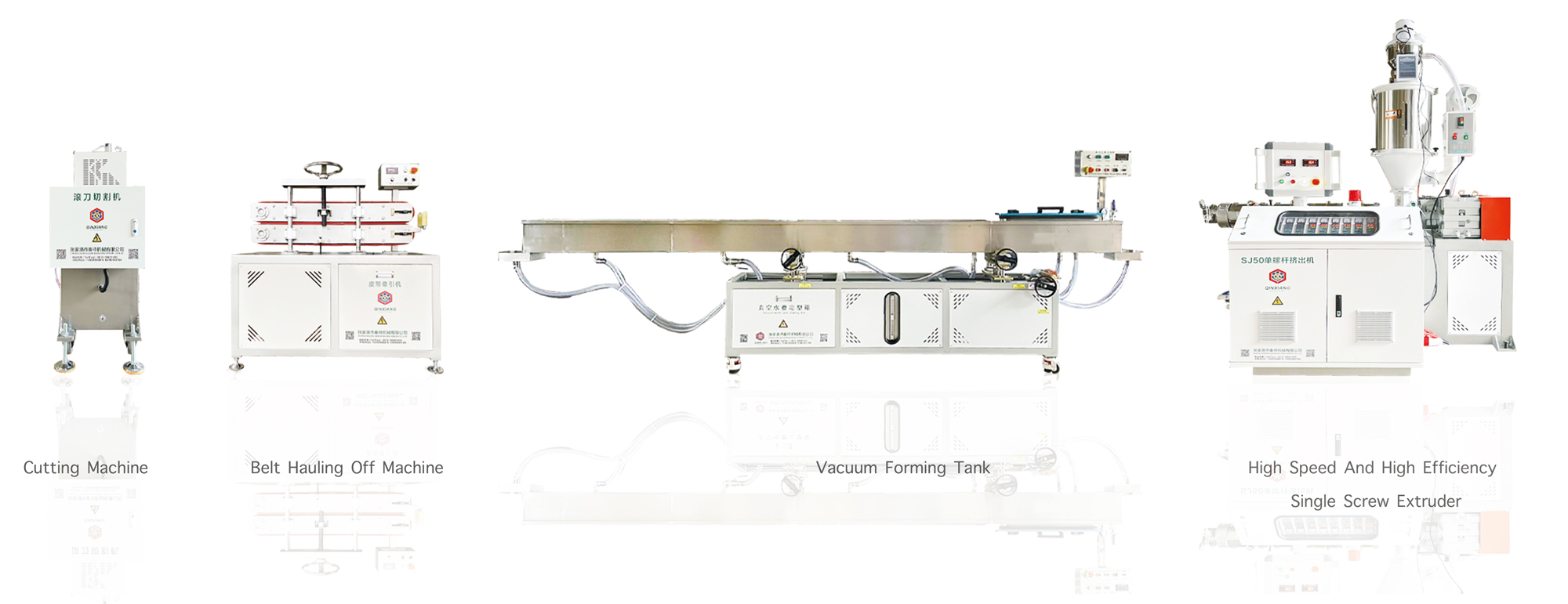

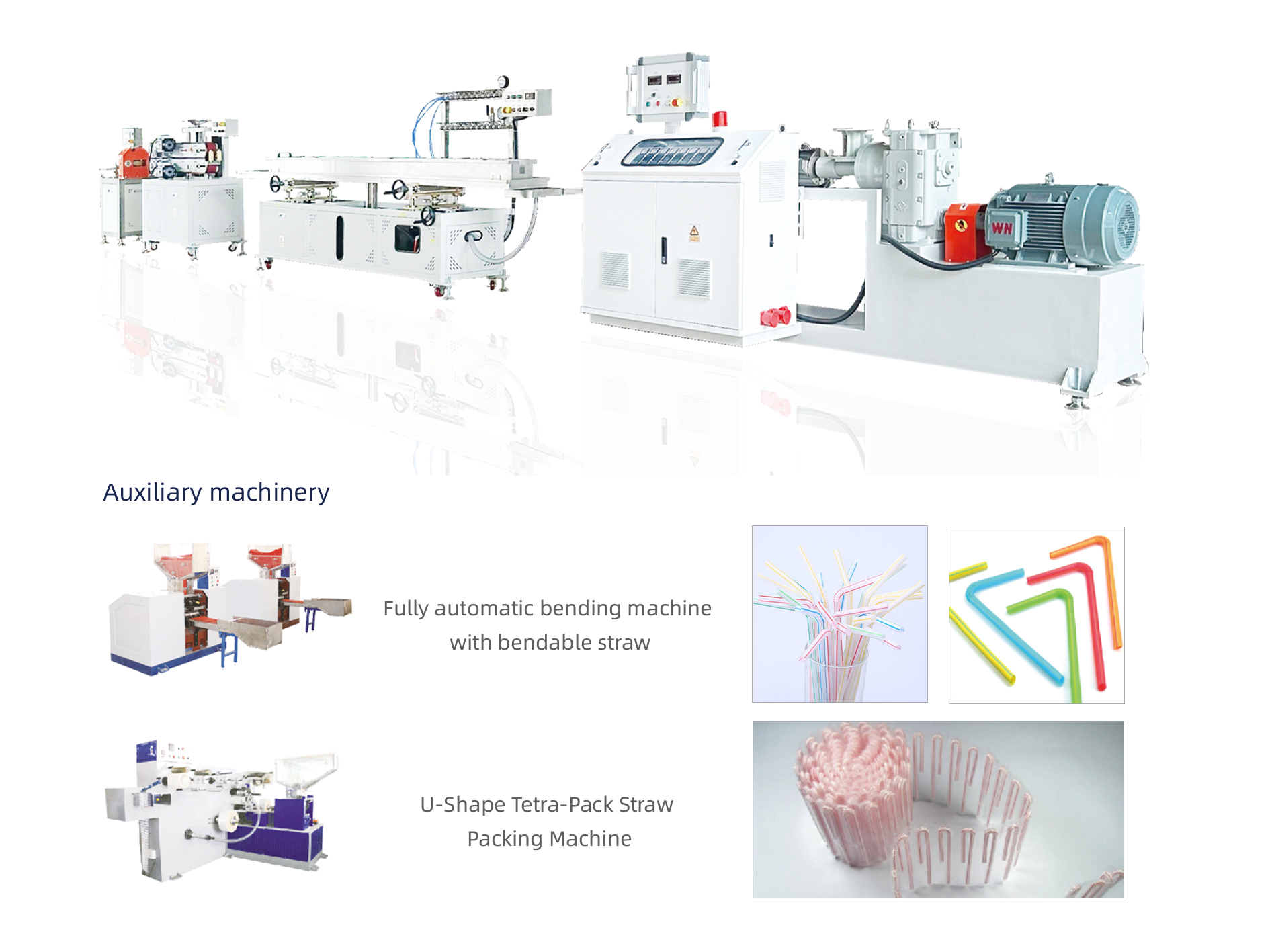

Лінія екструзії соломи PLA/PLA

Лінія екструзії соломи PP/PLA - це комбінація обладнання, присвяченого виробництву соломи поліпропілену (ПП) та полілакінової кислоти (PLA). Лінія поєднує в собі ефективну технологію екструзії, точну конструкцію цвілі та автоматизовані системи управління для забезпечення високої якості та ефективності виробництва. Лінія виробництва екструзії PP/PLA з соломи широко використовується в громадському харчуванні, напоях, медичних, сімейних та інших галузях. З увагою людей до охорони навколишнього середовища та здоров'я, соломці PLA віддають перевагу їх розбиттю, а попит на ринок зростає.

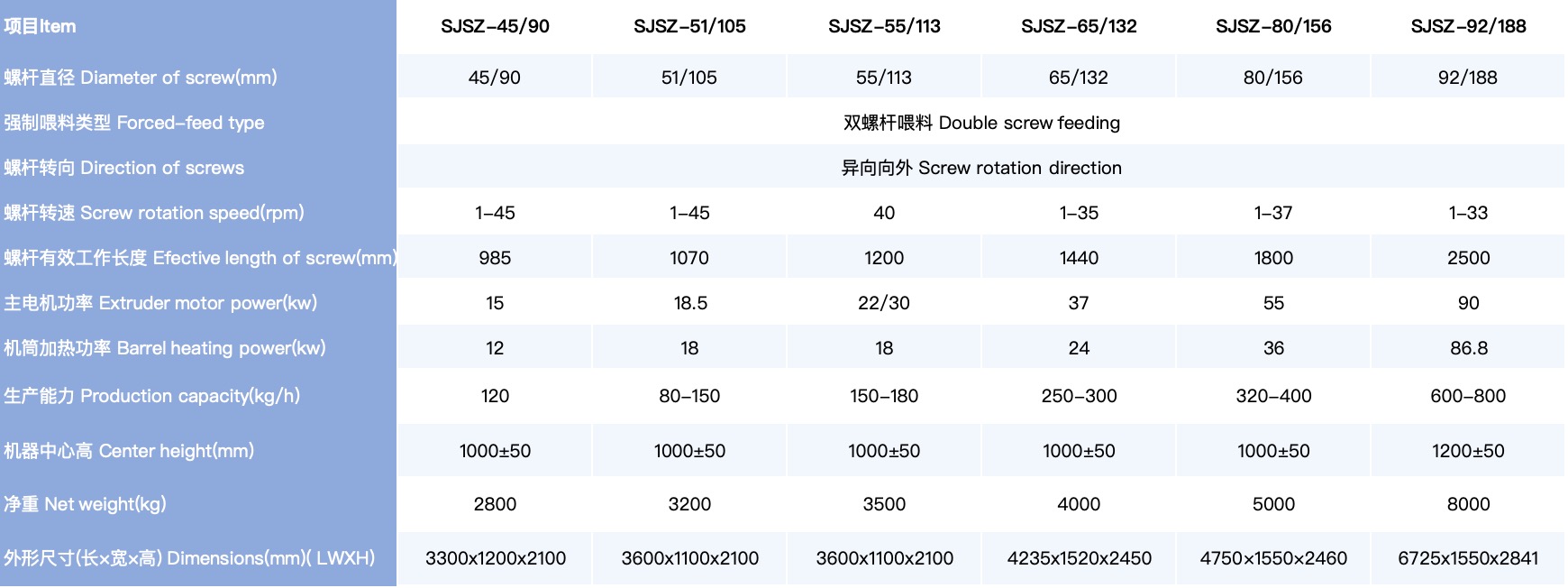

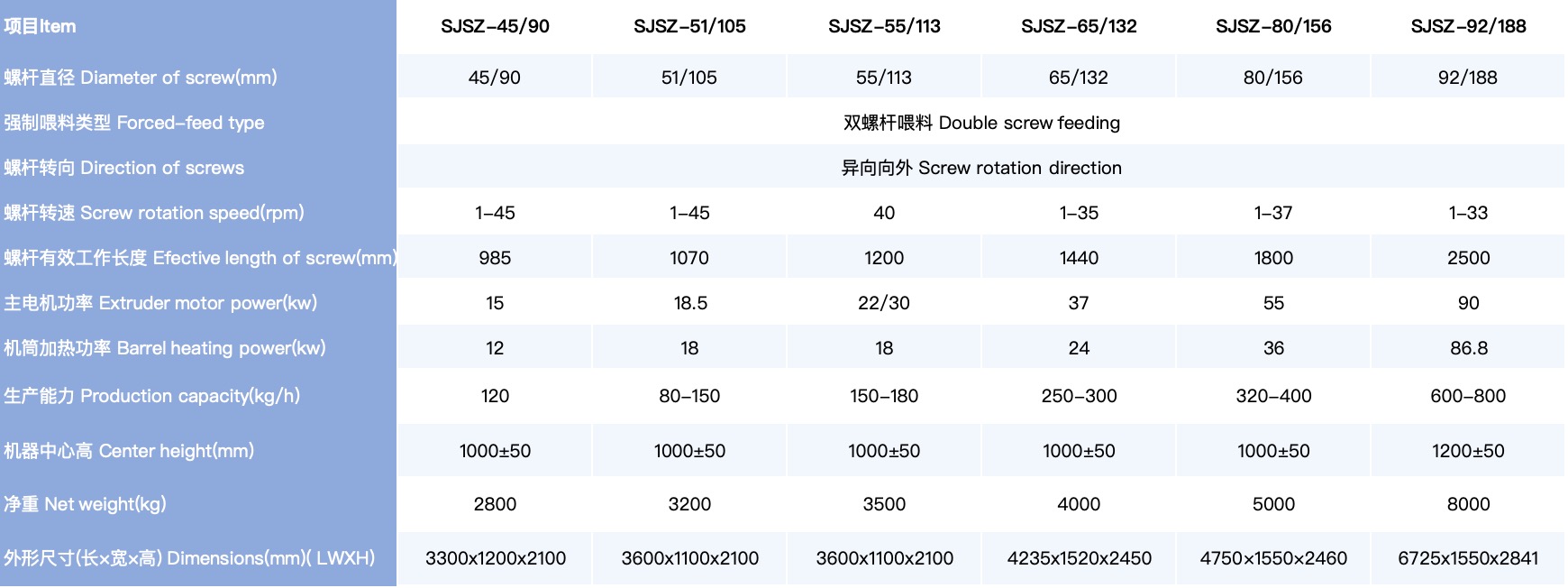

Параметр конфігурації

Type Type та застосування

Існують різні типи пластикових труб, в основному, включаючи:

PP (поліпропілен): використовується для виготовлення виробів, плівок, плівок, труб тощо, широко використовується в побутових приладах, пари, хімічній, будівельній та інших галузях.

ПВХ (полівінілхлорид): використовується для виготовлення пластин, труб, резервуарів для зберігання тощо, з кислотною та лужною стійкістю, стійкістю до зносу, хорошою електричною ізоляцією та іншими характеристиками, широко використовується в дренажі, подачі води та водовідведення, прокладання силових кабелів.

PE (поліетилен): використовується у виробництві плівки, дротяної та кабельної оболонки, труби тощо, широко використовується в сільському господарстві, упаковці, електронних приладах та інших полях.

▏ Виробництво Технічні параметри

Технічні параметри виробничої лінії в основному включають:

Діапазон діаметрів труби: 16 мм-800 мм, можна регулювати відповідно до спеціальних вимог клієнта.

Екструдерна потужність: Залежно від швидкості виробництва та специфікацій труби, потужність становить від 32 кВт-150 кВт.

Вміст екструзії: Відповідно до номера моделі екструдера та різної сировини, ємність екструзії становить від 30 кг / год-400 кг / год.

Швидкість виробництва: до 100 м/хв і більше.

▏ трупа продуктивності та якість

Пластикові труби мають різноманітні чудові властивості:

PE -труба: має помірну жорсткість, міцність та хорошу гнучкість, стійкість до повзучості, стійкість до розтріскування навколишнього середовища та продуктивність гарячого розплаву.

ПВХ -труба: має характеристики кислотної та лужної стійкості, стійкості до зносу, хорошої електричної ізоляції, низької температури пом'якшення, обмеженого використанням нижче 80 ℃.

ПП труба: без запаху, несмачна, нетоксична, хороша тепловідповідач, хороша хімічна стабільність тощо.

▏Common несправностей та усунення несправностей

Пластикові трубопровідні лінії, загальні несправності включають:

Груба поверхня: відрегулюйте температуру процесу, зменшіть температуру охолодження води, перевірте, чи заблокований водний шлях.

Внутрішнє тремтяче кільце: Відрегулюйте розрядок води в втулці, щоб переконатися, що розряд води є рівномірним, і перевірте, чи є вакуумна прокладка занадто щільною.

Немає вакууму: Перевірте, чи заблокований вхід вакуумного насоса та чи працює вакуумний насос нормально.

Нерівна товщина стінки труби: відрегулюйте товщину стінки форми, відрегулюйте кут машини для встановлення вакууму та насадку в коробці з розпиленням.

Догляд та обслуговування

1. Регулярний огляд: Регулярний огляд різних компонентів на виробничій лінії, включаючи екструдер, голову, систему охолодження стилізації, пристрій трактора та різання тощо, щоб переконатися, що вони знаходяться в хорошому стані.

2. Очищення та змащування: регулярно очистіть пил і плями на виробничій лінії, і змащуйте деталі, які потрібно змащувати, щоб зменшити знос та збій.

3. Замініть зношені деталі: Для деталей серйозним зносом, такими як гвинт, цвіль голови тощо, його слід замінити вчасно, щоб не впливати на якість виробництва та ефективність.

4. Відрегулюйте параметри процесу: Відповідно до фактичної виробничої ситуації, своєчасно відрегулюйте параметри процесу, такі як температура, тиск, швидкість тощо, щоб забезпечити якість продукції та ефективність виробництва.

Trutraining and Operation

1. Навчання персоналу: регулярне навчання операторів виробничих ліній для вдосконалення своїх операційних навичок та усвідомлення безпеки та зменшення впливу людських факторів на виробництво.

2. Стандартна операція: сформулювати та суворо впровадити процедури експлуатації виробничої лінії, щоб гарантувати, що оператори працюють відповідно до процедур, щоб уникнути мізерції та незаконної експлуатації.

3. Система передачі: Встановіть систему звукового передачі, щоб гарантувати, що виробнича лінія була в хорошому стані під час передачі, одночасно записуючи виробничу ситуацію та стан обладнання.

Захист безпеки та охорони навколишнього середовища

1. Виробництво безпеки: зміцнює управління безпекою виробництва, забезпечуйте, щоб обладнання та споруди на виробничій лінії відповідали стандартам безпеки, а оператори носять захисне обладнання для безпеки для запобігання аварій.

2. Заходи щодо захисту навколишнього середовища: вживайте ефективних заходів для зменшення виділення газу, стічних вод, залишків відходів та інших забруднюючих речовин у виробничому процесі для захисту навколишнього середовища та здоров'я працівників.

▏ Відсутність та перспектива

З прогресом науки та техніки та постійними змінами ринку лінії виробництва пластикових труб також постійно розвиваються та вдосконалюються. Надалі наші виробничі лінії будуть більш розумними, автоматизованими та екологічно чистими. У той же час, щоб задовольнити потреби різних клієнтів, ми надамо більше типів та специфікацій обладнання для виробництва труб.