product vedio

アプリケーションフィールド

プラスチックPVC(ポリ塩化ビニル)ペレット化ラインは、以下を含むがこれらに限定されない幅広い産業で使用されています。

建設フィールド:PVCパイプ、ドア、窓プロファイルの生産に使用されます。

ワイヤーおよびケーブル産業:断熱層材料として。

包装業界:PVCフィルム、包装袋などの製造。

商品製造:フロアレザー、人工革、レインコートなど。

農業:灌漑パイプ、温室、材料などに使用されます。

PVC材料は、その優れた物理的特性、化学的安定性、処理特性のため、多くの分野で不可欠な材料の1つになりました。

deviceデバイスの作業原則

PVC顆粒生産ラインの作業原理は、加熱によるプラスチックの熱可塑性、柔らかいPVC原材料、および押し出しによる押出成形、および冷却、切断、その他のプロセス、そして最後にPVC粒子を取得することにより、PVC原料の柔らかくなり融解に基づいています。

加熱と融解:PVC原料は、シリンダーの溶融状態に加熱されます。

押出成形:溶融PVCはネジで押し込まれ、金型を通して連続ストリップに押し出されます。

冷却と硬化:押し出されたPVCストリップは、シンクや空気冷却装置などの冷却装置にすばやく入力され、すぐに冷却され硬化します。

ペレットにカット:冷却されたPVCストリップは均一なペレットにカットされます。

main機器の構成

PVC顆粒生産ラインは、主に次の機器で構成されています。

原材料の前処理装置:粉砕、ミキサーなど、原材料の粉砕、混合、乾燥に使用されます。

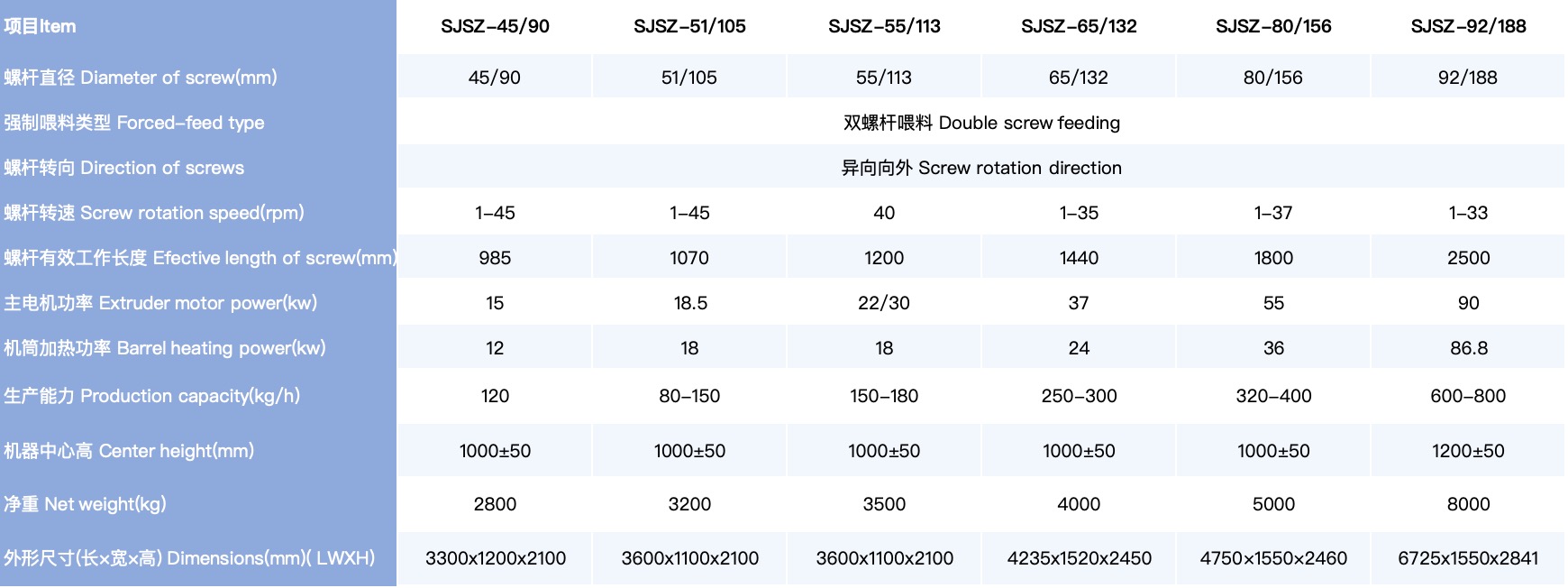

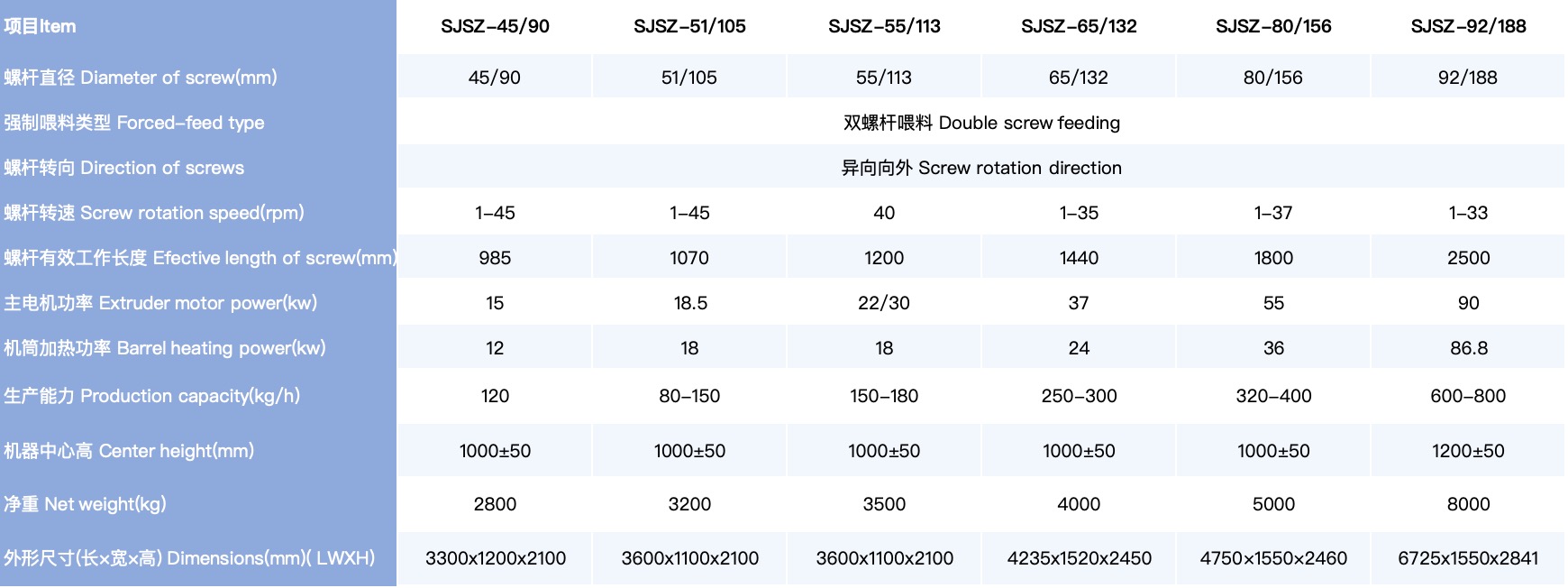

押出機:溶融PVC成形の押し出しの原因となるコア機器。

金型:押出機の出口に設置して、押出機の形状とサイズを決定します。

冷却装置:押し出されたPVCストリップを冷却するために使用される流しや空気冷却装置など。

切断機:冷却されたPVCストリップを粒子に切ります。

輸送機器:振動スクリーン、コンベアベルトなど、材料の運搬およびスクリーニングに使用されるなど。

制御システム:温度コントローラー、速度コントローラーなどを含み、生産ラインの実行状態を監視および調整するために使用されます。

プロダクションプロセスフロー

PVC顆粒生産ラインの生産プロセスは、ほぼ次のとおりです。

1。原材料の準備:PVC原料は壊れ、混合され、乾燥しています。

2。溶融押出:押出器への原材料の前処理、押出成形後の加熱と融解。

3。冷却と硬化:押し出されたPVCストリップは、冷却と硬化のために冷却装置にすばやく入ります。

4。ペレットにカット:冷却されたPVCストリップは均一な粒子にカットされます。

5。スクリーニングと包装:切断粒子はスクリーニングされ、資格のない製品が除去され、その後パッケージ化されます。

semperatureと速度制御

温度と速度は、PVCペレット化生産ラインの重要なパラメーターであり、製品の品質と生産効率に直接影響します。

温度制御:ヒーターと温度コントローラーを介して、バレル、ダイ、および押出機ヘッドの温度が正確に制御され、PVC原料が融解プロセス中に適切な温度範囲を維持するようにします。

速度制御:押出機のネジ速度を調整することにより、生産効率と粒子サイズを調整するために、PVC原材料の押出速度と押出量が制御されます。

▏製品品質管理

PVC粒子の品質を確保するために、生産ラインは次の品質管理対策を講じる必要があります。

原材料検査:生産要件を確実に満たすために、原材料の厳格な検査。

プロセス監視:オンライン監視機器を通じて、生産プロセスの温度、圧力、速度、その他のパラメーターのリアルタイム監視。

最終製品検査:カットPVC粒子の外観、サイズ、重量、およびその他のアイテムが検査され、製品の品質が標準を満たしていることを確認します。

ceepipepipepipmentメンテナンスとメンテナンス

PVC顆粒生産ラインの機器のメンテナンスとメンテナンスは、生産ラインの長期的な安定した動作を確保するための鍵です。

定期的なクリーニング:油や不純物を除去するために、定期的に機器を掃除します。

潤滑剤のメンテナンス:機器のスライド部分を潤滑して、摩耗と摩擦を減らします。

留め具を確認する:機器のファスナーを定期的に確認して、確実に固定していることを確認してください。

摩耗した部品の交換:ネジ、金型など、ひどく摩耗した部品のタイムリーな交換。

precautions

PVC顆粒生産ラインを操作する場合、次の問題に注意してください。

最初の安全性:人員と機器の安全性を確保するために、操作手順を厳密に順守します。

原材料の選択:生産要件を満たすPVC原材料を選択して、製品の品質の問題につながる劣った原材料の使用を避けます。

温度制御:温度が高すぎたり低すぎたりしないように、加熱温度と押出温度を厳密に制御し、製品の品質が低下します。

速度調整:生産に応じてネジ速度を調整して、生産効率と粒子サイズの安定性を確保します。

機器のメンテナンス:機器のサービス寿命を延長するための機器の定期的なメンテナンスとメンテナンス。