product vedio

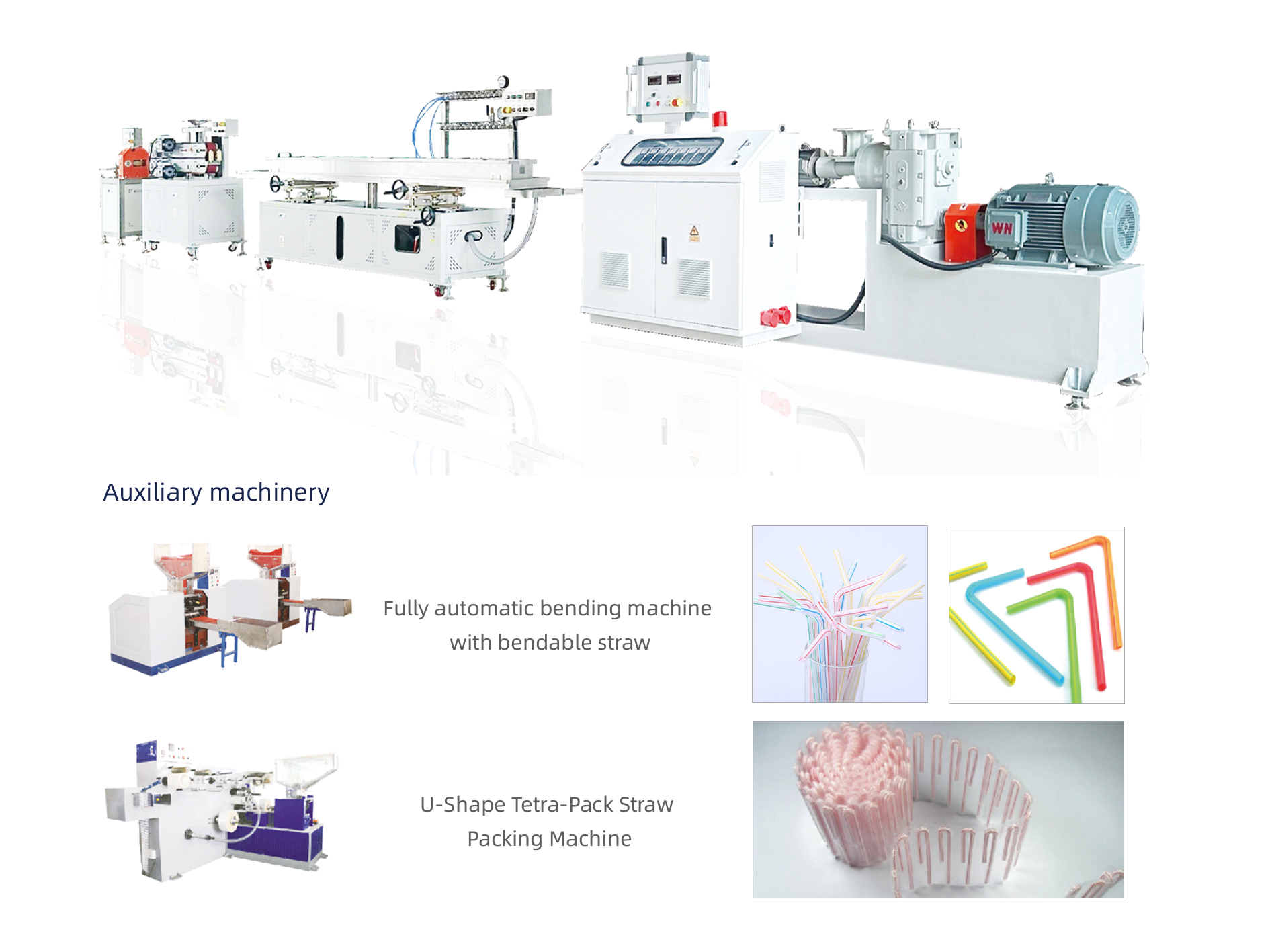

コア生産機器

プラスチックストロー生産ラインは、主に次のコア生産機器で構成されています。

押出機:溶融プラスチック原材料の連続した管状形態への押し出しの原因は、生産ラインのコア装置です。

金型:押出機の出口に設置され、ストローの断面形状とサイズを決定するために使用され、ストローの一貫性と精度を確保します。

冷却システム:寸法の安定性を設定および維持するための押し出し熱可塑性チューブの迅速な冷却。

切断装置:冷却された連続ピペットは、プリセットの長さに応じて単一のピペットにカットされます。

機器全体の吸引管理:カットストローを配置して、ストローがその後のパッケージのためにきれいに配置されるようにします。

包装機器:ストローを自動的にバッグまたはパッケージボックスに入れて、製品の最終包装を完了します。

extrusionモールディングプロセス

プラスチックストローの生産プロセスでは、原料は最初に押出機で溶融状態に加熱され、次に金型を介して押し出して連続した管状の形を形成します。押出器の温度、圧力、ねじ速度などのパラメーターは、押出プロセスの安定性と製品の品質を確保するために、原材料の種類とストロー仕様に従って調整する必要があります。

▏冷却および切断プロセス

押し出された熱可塑性チューブはすぐに冷却システムに入り、寸法の安定性を設定および維持するために、水浴または空気冷却によってすぐに冷却されます。冷却されたストローは切断装置に入り、プリセットの長さに応じて連続ストローを個々のストローに切ります。切断プロセス中に、切断精度と切開が滑らかであることを確認して、わらの破損や不規則な切開を避けます。

吸収管理と輸送

カットストローはコンベアベルトを介して吸引管理機器に入り、吸引管理機器は振動を通してストローをきれいに配置し、その後のパッケージを促進するための材料やその他の方法を押します。コンベアベルトの速度と吸引管理機器は、生産ラインの連続性と安定性を確保するために、切断装置と同期する必要があります。

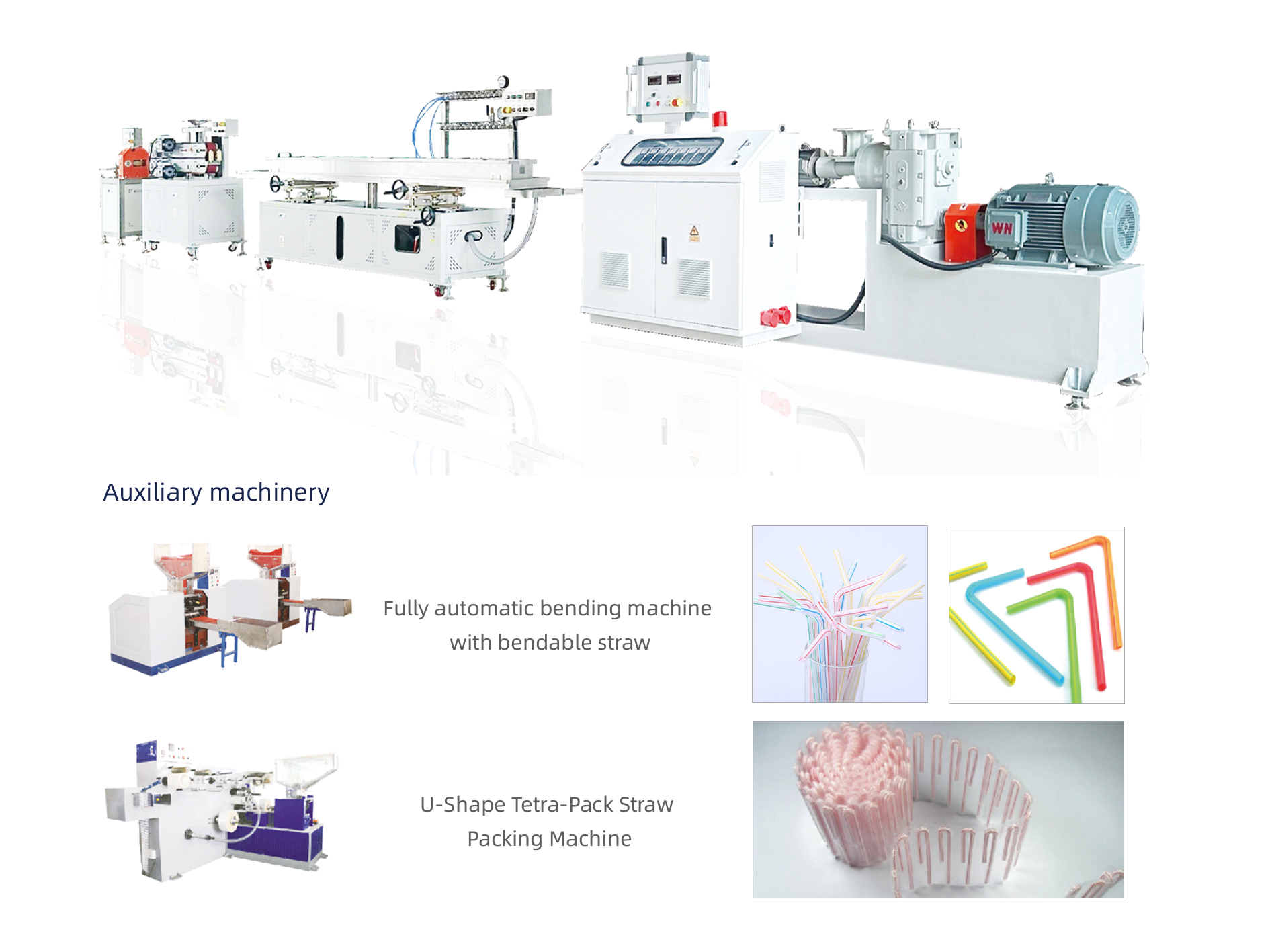

Packaging装置の導入

包装機器は、プラスチックストロー生産ラインの最後のプロセスであり、ソートされたストローをバッグまたはパッケージボックスに自動的にロードする責任があります。一般的なパッケージ装置には、自動カウンター、自動包装機、シーリングマシンが含まれます。自動カウンターは、ストローの数を数えて、各バッグまたはパッケージボックスのストローの数が仕様を満たしていることを確認するために使用されます。自動パッケージングマシンは、ストローをバッグまたはパッケージボックスに自動的に入れます。シーリングマシンは、製品の緊張と衛生を確保するために、パッケージバッグまたはパッケージングボックスを密封します。

droduction生産効率要因

プラスチックストロー生産ラインの生産効率は、原材料の種類、押出機パフォーマンス、金型設計、冷却システムの効率、デバイスの精度の切削、包装機器の速度など、多くの要因の影響を受けます。これらのパラメーターを最適化すると、生産ラインの全体的な効率を改善し、生産コストを削減し、製品の品質を向上させることができます。

生産ラインの共通問題

壊れたわら、不規則な切り傷、一貫性のないサイズなど、操作中にいくつかの問題が発生する可能性があります。これらの問題は、原材料の品質、カビの摩耗、押出機の不適切な温度制御、および切断装置の精度が不十分です。これらの問題を解決するには、定期的な機器のメンテナンスと検査、摩耗した金型と部品のタイムリーな交換、生産パラメーターの最適化、および生産ラインの安定した動作を確保する必要があります。

raw raw材料の選択と治療

プラスチックストローの生産のための原材料は、通常、ポリプロピレン(PP)やポリエチレン(PE)などの熱可塑性プラスチックです。原材料の選択は、製品の使用、環境要件、生産コストを考慮する必要があります。原材料は、押し出し効果と製品の品質を改善するために、水分と不純物を除去するために使用する前に乾燥させる必要があります。同時に、原料の粒子サイズと流動性も、押出プロセスの安定性と連続性を確保するために、生産要件を満たす必要があります。

要約すると、プラスチックストロー生産ラインは、原材料処理、押出成形、冷却、輸送全体の管理、包装を統合する自動生産装置です。生産パラメーターを最適化し、定期的に機器を維持することにより、高品質のプラスチックストローの市場需要を満たすために、生産ラインの効率と製品の品質を向上させることができます。