▏ Produkt Vedio

▏ HDPE/PPR/PPH PIPE Ekstruderingsmaskin

▏ Introduksjon til HDPE/PPR/PPH PIPE Ekstruderingsmaskin

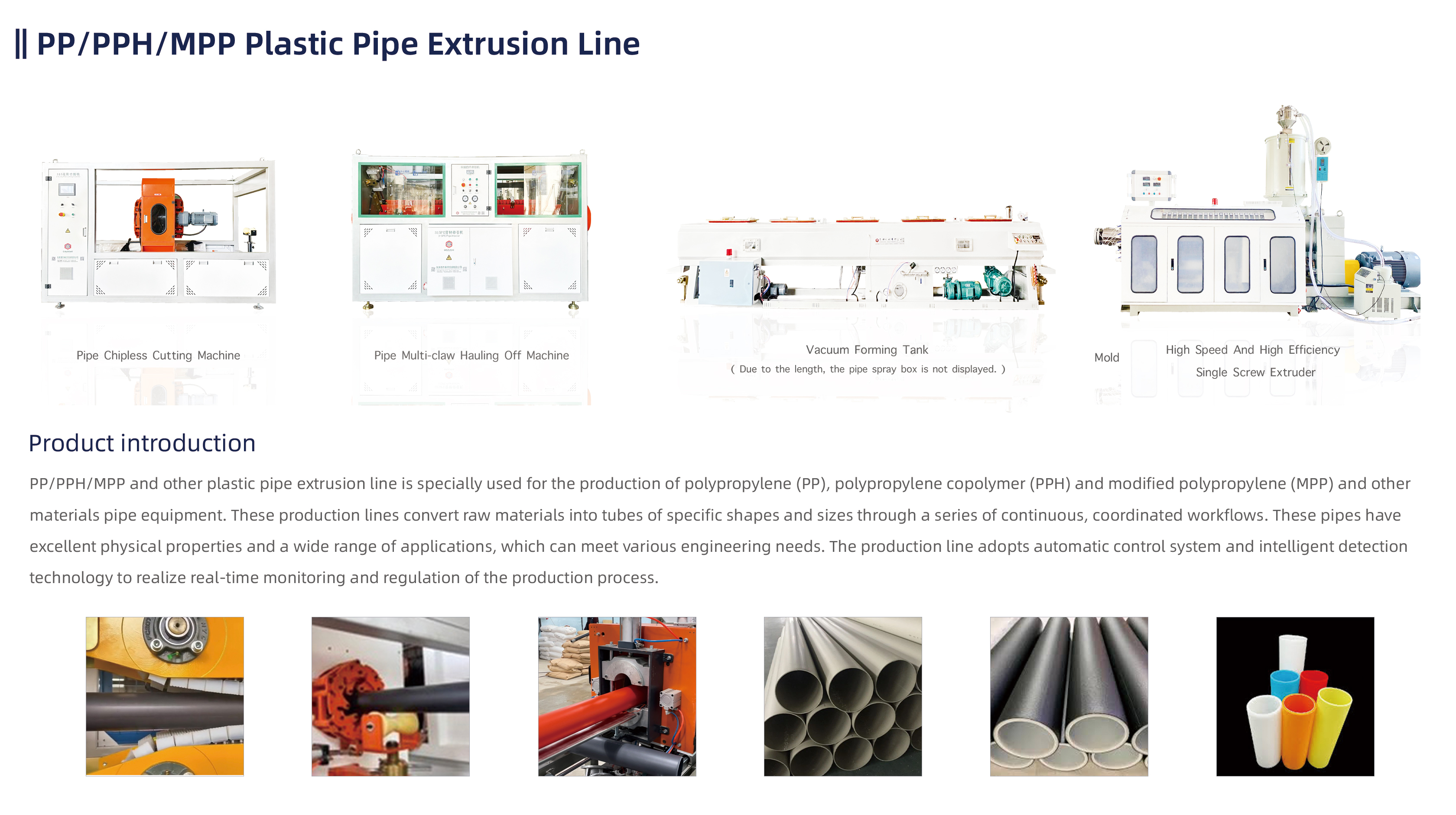

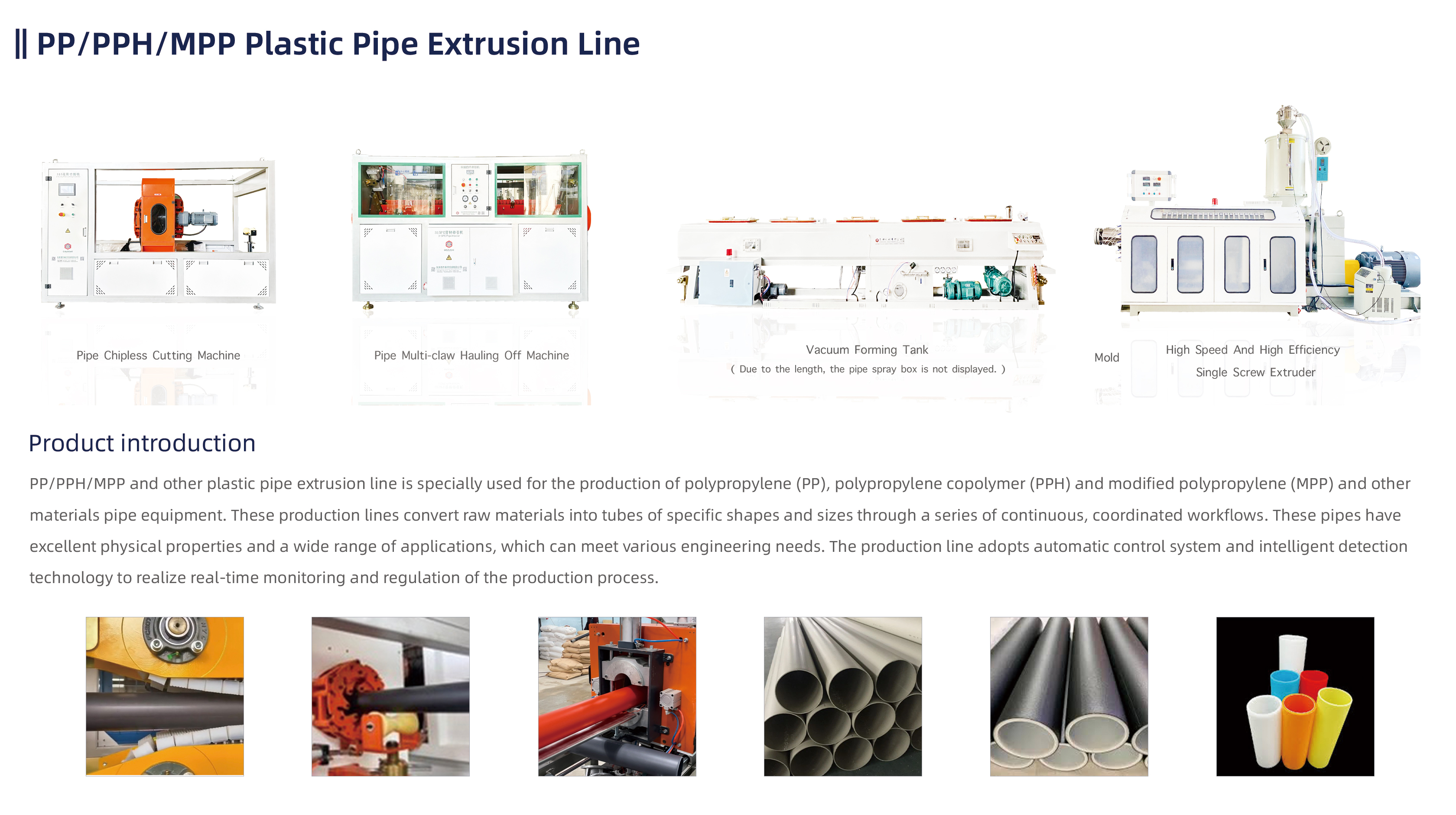

Leter du etter en pålitelig løsning for å produsere holdbare, høyytelses PP/PPH dreneringsrør? Vår høye utgang PP/PPH-rør ekstruderingslinje er spesielt designet for å dekke den økende etterspørselen etter plastrør av høy kvalitet som brukes i dreneringssystemer. Enten du er rettet mot bolig-, kommersielle eller industrimarkeder, leverer denne ekstruderingslinjen uovertruffen effektivitet, konsistens og tilpasning.

▏ Nøkkelfunksjoner for HDPE/PPR/PPH PIPE Ekstruderingsmaskin

|

Høyeffektiv ekstruder for forskjellige materialer

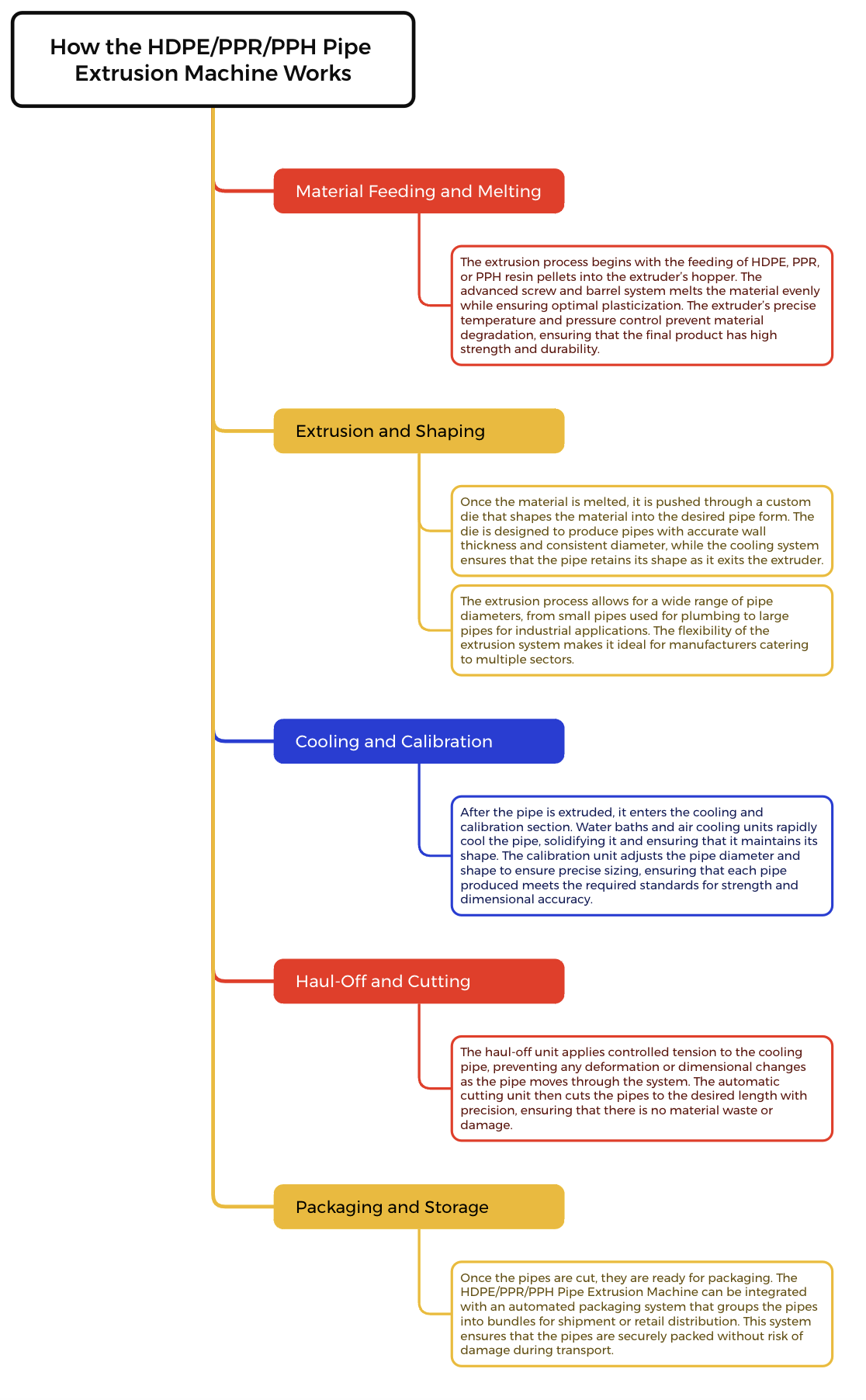

I hjertet av HDPE/PPR/PPH-rørets ekstruderingsmaskin er en høyeffektiv ekstruder designet for å behandle forskjellige termoplastiske materialer, inkludert HDPE, PPR og PPH. Disse materialene krever presis temperaturkontroll og ensartet smelting for å oppnå optimale røregenskaper som styrke, fleksibilitet og motstand mot kjemikalier. Den avanserte skruen og tønneutformingen av ekstruderen sikrer utmerket materialplastisering, forhindrer nedbrytning og garanterer en jevn, jevn strøm av materiale gjennom matrisen. Dette er avgjørende for å produsere rør av høy kvalitet med jevn veggtykkelse og glatte overflater. |

|

Presisjonsrørdiameterkontroll

HDPE/PPR/PPH -rørseksporasjonsmaskinen gir eksepsjonell presisjon i kontrolldiameterkontroll, noe som sikrer jevn produksjon av rør innenfor tette toleranser. Diehode og størrelse kalibreringssystem er konstruert for å opprettholde eksakte diametre, og produserer rør som oppfyller strenge kvalitetsstandarder. Denne presisjonskontrollen er avgjørende for bransjer som rørleggerarbeid, konstruksjon og vanning, der eksakte rørdimensjoner er kritiske for systemkompatibilitet og ytelse. Evnen til å produsere rør med forskjellige diametre (fra små til store) gir produsenter fleksibiliteten til å imøtekomme forskjellige kundebehov. |

|

Avansert kjøle- og kalibreringssystem

Etter ekstrudering passerer rørene gjennom et avansert kjøle- og kalibreringssystem som sikrer presis form og størrelse. Kjølesystemet, ofte inkludert vannbad og luftkjølingsenheter, kjøler raskt rørene mens de opprettholder sin strukturelle integritet og dimensjons nøyaktighet. Kalibreringsenheten spiller en viktig rolle i å sikre at de ekstruderte rørene opprettholder sin rundhet og ensartethet, selv i høye produksjonshastigheter. Dette resulterer i glatte, defektfrie rør klare for nedstrøms prosessering eller direkte bruk i forskjellige applikasjoner. |

|

Automatisk avgang og skjæreenhet

HDPE/PPR/PPH-rørsekstruderingsmaskinen inkluderer en automatisk avfall og skjæreenhet som sikrer kontinuerlig produksjon av rør med ensartede lengder. Avgangsenheten bruker jevn trekkraft på de ekstruderte rørene, og opprettholder ensartetheten i produksjonsprosessen. Skjæreenheten er designet for presisjon og effektivitet, som er i stand til å gi rene, chipfrie kutt i forskjellige lengder. Denne funksjonen eliminerer behovet for ytterligere trinn etter prosessering, og sikrer at rørene er klare til emballasje eller ytterligere montering. |

|

Energieffektiv drift

HDPE/PPH/PPH -rørets ekstruderingsmaskin er designet med energieffektivitet i tankene, og minimerer strømforbruket mens du maksimerer produksjonsutgangen. De avanserte oppvarmings- og kjølesystemene er optimalisert for bruk av lav energi, reduserer driftskostnadene og minimerer miljøpåvirkningen av produksjonsprosessen. Denne energieffektive designen er spesielt gunstig for produsenter som ønsker å forbedre lønnsomheten og redusere karbonavtrykket, noe som gjør ekstruderingsmaskinen til en miljøansvarlig investering. |

▏ anvendelsesområde

▏Skustomer sak

▏ Produktbilder

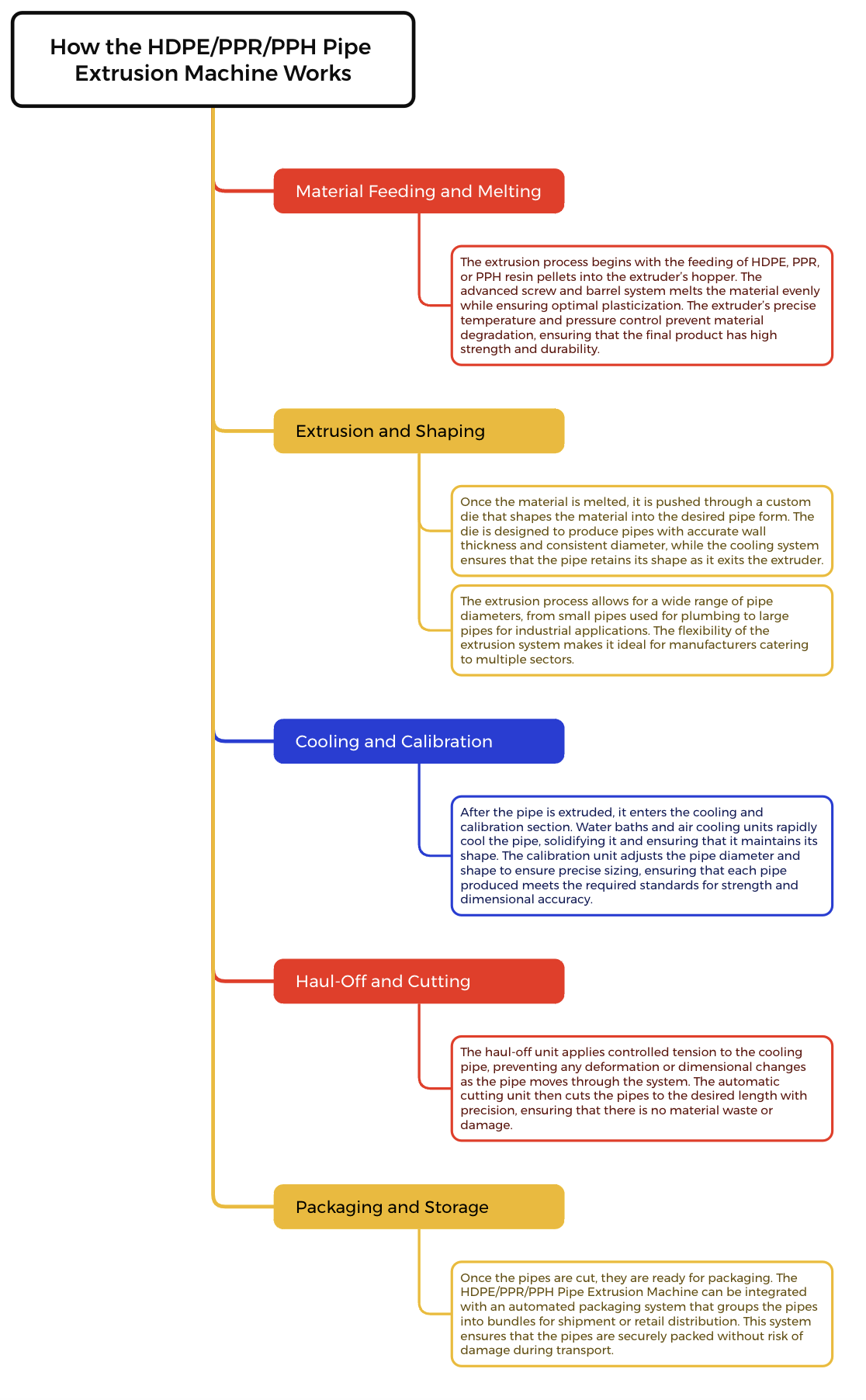

▏ Hvordan HDPE/PPR/PPH PIPE Extrudering Machine fungerer

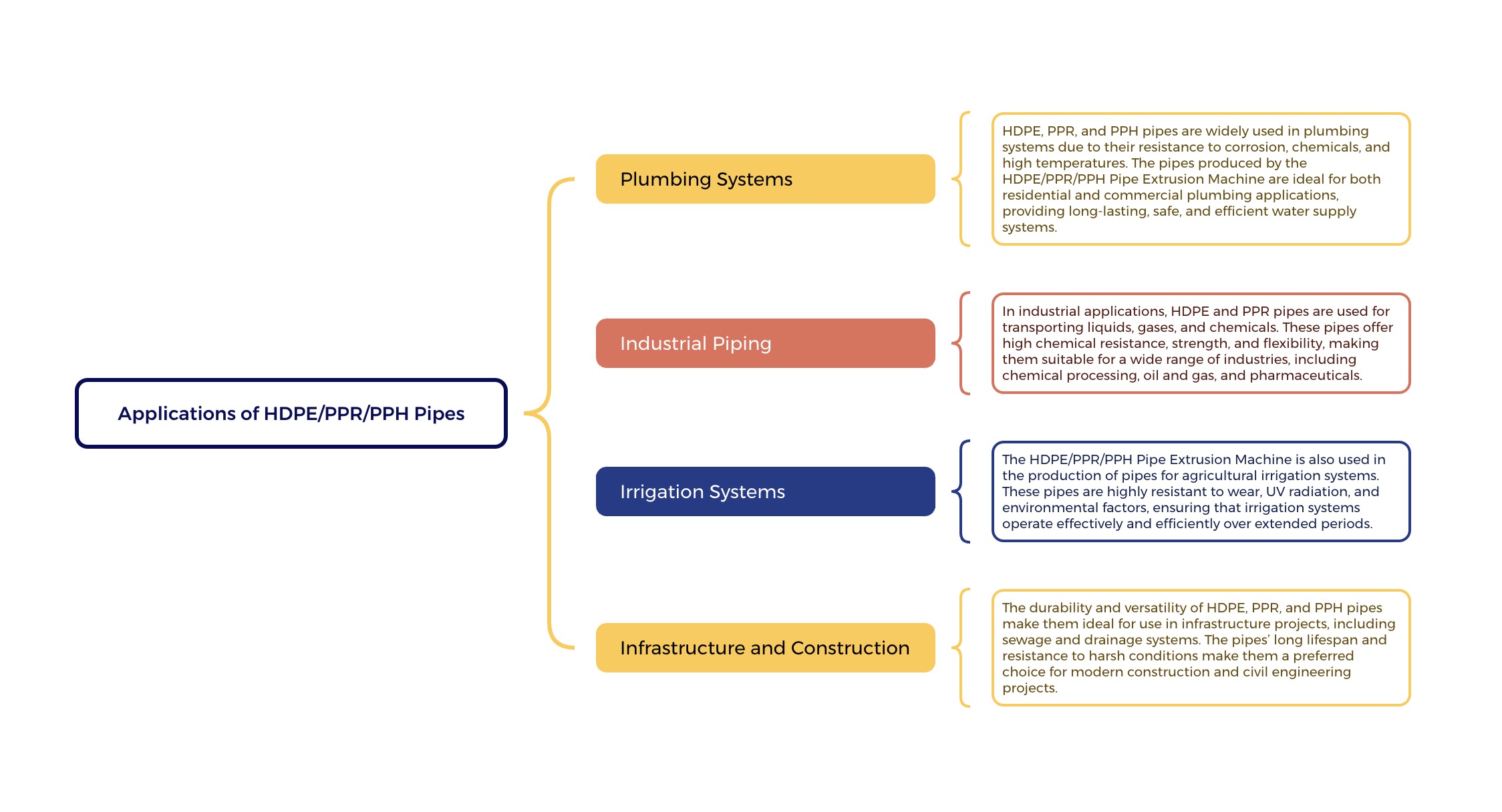

▏ Applikasjoner av HDPE/PPR/PPH -rør

▏Benefits of HDPE/PPR/PPH Pipe Extrudering Machine

|

1. Høy produksjonskapasitet

HDPE/PPR/PPH-rørsekstruderingsmaskinen er i stand til høyhastighetsproduksjon, slik at produsentene kan produsere store mengder rør i løpet av en kort periode. Dette resulterer i lavere produksjonskostnader og raskere behandlingstid for bestillinger. |

|

2. Tilpasning og fleksibilitet

Maskinens fleksible design gjør det mulig for produsenter å produsere en rekke rørstørrelser, veggtykkelser og materialer. Denne tilpasningen gjør at produsentene kan imøtekomme forskjellige markedsbehov, fra boligdemping til industrielle applikasjoner. |

|

3. Konsistent produktkvalitet

Med sine avanserte kontrollsystemer sikrer HDPE/PPR/PPH -rørets ekstruderingsmaskin høy presisjon og enhetlighet i rørene som er produsert. Konsekvent veggtykkelse, glatte overflater og presise dimensjoner er avgjørende for å oppfylle bransjestandarder og kundekrav. |

|

4. Energibesparelser og miljøansvar

Maskinens energieffektive drift reduserer energiforbruket, og hjelper produsenter med å redusere driftskostnadene og samtidig bidra til en grønnere, mer bærekraftig produksjonsprosess. |

|

5. Holdbarhet og lang levetid

Den robuste design- og høykvalitetskomponentene i HDPE/PPR/PPH-rør ekstruderingsmaskin sikrer pålitelig og langvarig ytelse. Dette betyr reduserte vedlikeholdsbehov og økt oppetid for produsenter, og maksimerer produktiviteten. |

▏ Boosting Pipe Production med HDPE/PPR/PPH Rørutløsningsmaskin

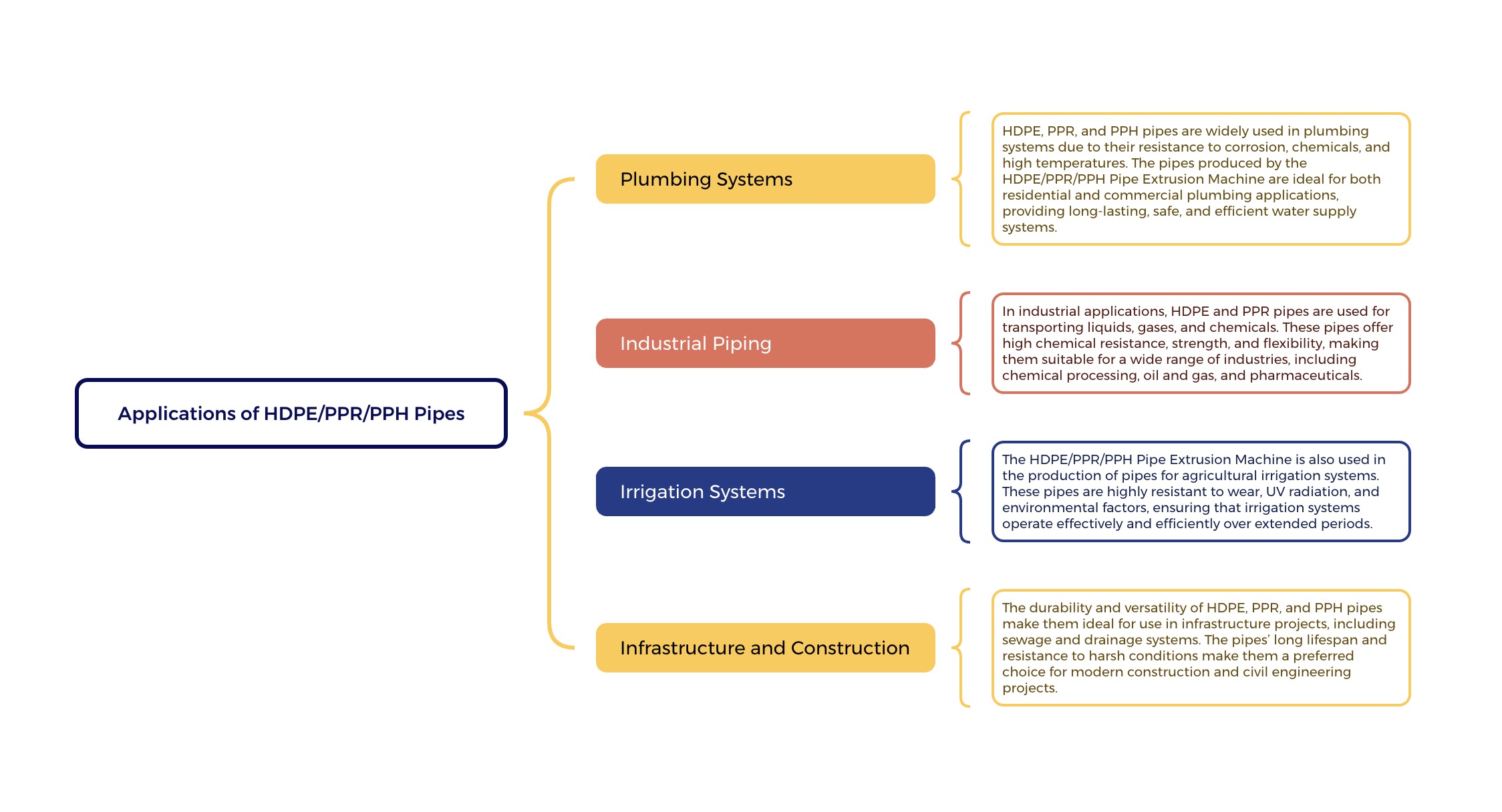

HDPE/PPR/PPH Pipe Extrudering-maskinen er en allsidig, høy ytelse for produsenter som ønsker å produsere et bredt spekter av rør for rørleggerarbeid, industri-, vannings- og infrastrukturapplikasjoner. Med sin evne til å behandle flere materialer, tilby presis kontroll over rørdimensjoner og optimalisere produksjonseffektiviteten, er denne ekstruderingsmaskinen et viktig verktøy for å produsere holdbare rør av høy kvalitet.

Ved å investere i HDPE/PPR/PPH -rørets ekstruderingsmaskin, kan produsentene forbedre sine produksjonsevner, redusere driftskostnadene og dekke den økende etterspørselen etter pålitelige rørløsninger i forskjellige bransjer.

▏ Produktdetaljer

PPH-rør, fullt navn polypropylen homopolymerrør, er en slags høy ytelse og miljøvennlig plastrør, som er mye brukt innen felt med vannforsyning og drenering, kjemisk industri, jordbruks vanning og så videre. Følgende deler av PPH -rørproduksjonslinjen blir introdusert i detalj.

| 1 |

Råstoffforberedelse |

|

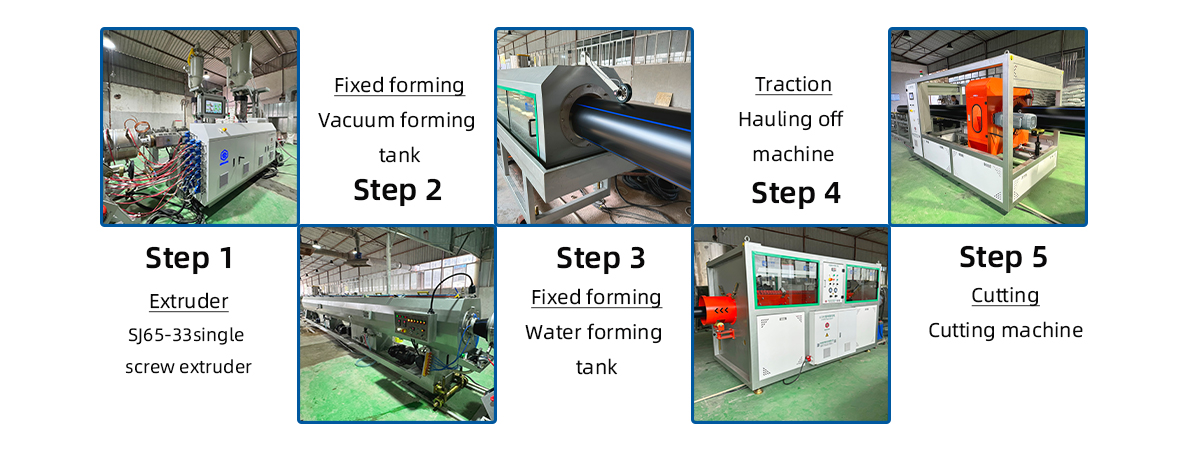

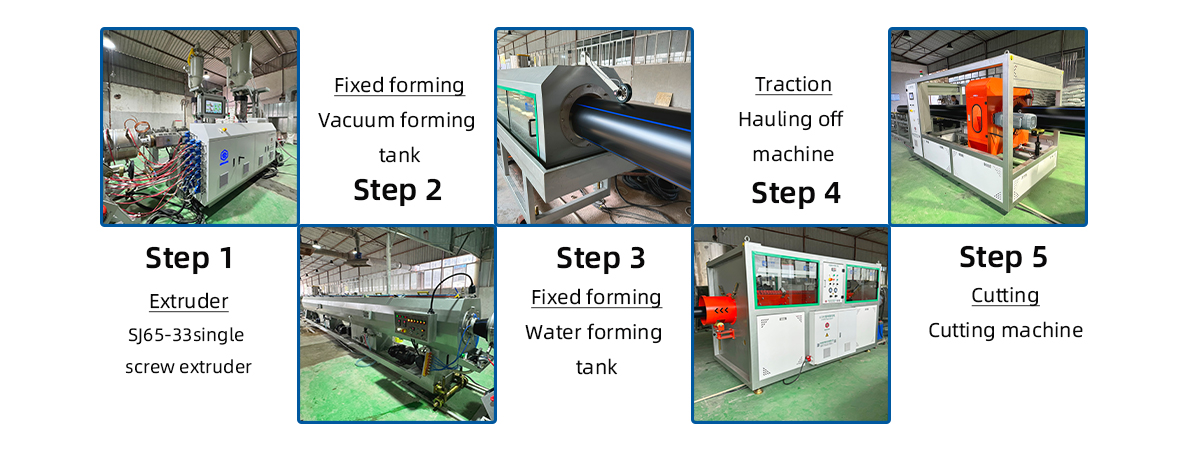

Før HDPE/PPR/PPH -rørets ekstruderingslinje startes, er det først nødvendig å fremstille HDPE/PPR/PPH pellet råvarer. Disse råvarene må oppfylle visse kvalitetskrav, inkludert renhet, partikkelstørrelsesfordeling, etc. I prosessen med råstoffforberedelse er det også nødvendig å utføre nødvendig forbehandling av råvarer, for eksempel screening, tørking, etc., for å sikre at kvaliteten på råvarer oppfyller produksjonskravene. |

| 2 |

Oppvarming og smelting |

|

Etter at råstoffet kommer inn i HDPE/PPR/PPH -rørets ekstruderingslinje, blir den først matet inn i varme- og smelteutstyret. I denne enheten blir råstoffet gradvis transformert fra en fast tilstand til en smeltet tilstand ved oppvarming ved høye temperaturer. Oppvarmingstemperaturen og tiden må justeres i henhold til arten av råstoff- og produksjonskravene for å sikre at smelteeffekten oppfyller produksjonsbehovene. |

| 3 |

Injeksjonsstøping |

|

Den smeltede PPH -råstoffet injiseres i injeksjonsformen, og gjennom avkjøling og forming av formen dannes en viss lengde og diameter på røret. Injeksjonsstøping er en nøkkelkobling i produksjonen av PPH -rør, som har en viktig innvirkning på kvaliteten og dimensjons nøyaktigheten til rør. Derfor er det nødvendig å strengt kontrollere injeksjonstrykk, hastighet, temperatur og andre parametere for å sikre kvaliteten på rørdannelsen. |

| 4 |

Spraykjøling |

|

Temperaturen på røret etter injeksjonsstøping er høy, og det må avkjøles umiddelbart. Spraykjøling er en vanlig kjølemetode, ved å spraye avkjølende vann til overflaten av røret, avkjøles røret raskt og formet. I prosessen med spraykjøling er det nødvendig å kontrollere temperaturen, strømningshastigheten og sprøytemodus for kjølevann for å unngå skade på røret. |

| 5 |

Kutting og polering |

|

Det spraykjølte røret må kuttes og poleres. Kutting er å kutte røret i en lengde som oppfyller kravene, og sliping er å fjerne burrs og ujevne deler på overflaten av røret, slik at overflaten på røret er jevnere og jevnere. Dette trinnet påvirker ikke bare utseendets kvalitet på røret, men har også en viktig innvirkning på den påfølgende installasjonen og bruken. |

| 6 |

Rørskjæring |

|

Det kuttede og polerte røret må kuttes ytterligere til den nødvendige lengden og spesifikasjonen. I skjæreprosessen er det nødvendig å sikre den dimensjonale nøyaktigheten og seksjonskvaliteten på røret for å imøtekomme kundenes behov. |

| 7 |

Kvalitetstesting |

|

Kvalitetsinspeksjon er en viktig kobling i HDPE/PPR/PPH -rør ekstruderingslinje. Gjennom inspeksjon av utseendet kvalitet, dimensjonal nøyaktighet, mekaniske egenskaper og andre aspekter av røret, for å sikre at røret oppfyller nasjonale standarder og kundekrav. For rør som ikke oppfyller kravene, må de omarbeides eller skrotes. |

| 8 |

Lagring |

|

PPH -røret som har passert kvalitetsinspeksjonen vil bli sendt til lageret for lagring. Under lagringsprosessen er det nødvendig å holde lageret tørt, ventilert og rent for å unngå fuktighet, deformasjon eller skade på rørene. Samtidig er det også nødvendig å klassifisere, identifisere og registrere rørene for å lette etterfølgende styring og bruk. |

Om oss

▏Corporate kultur

▏ Kooperative deler leverandør

▏pakke og frakt