▏ Plastiska rörproduktionslinje

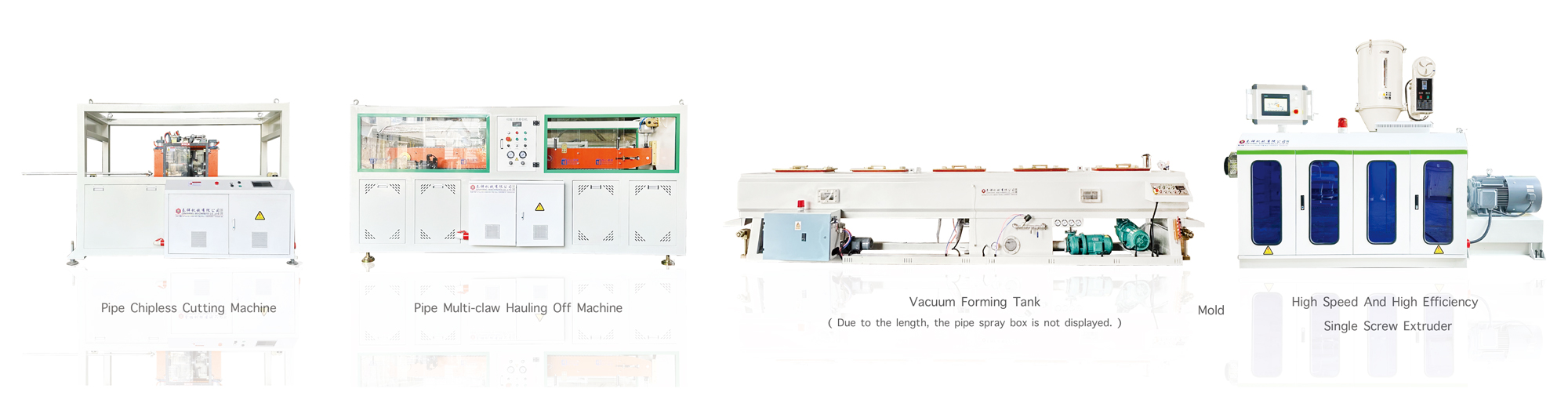

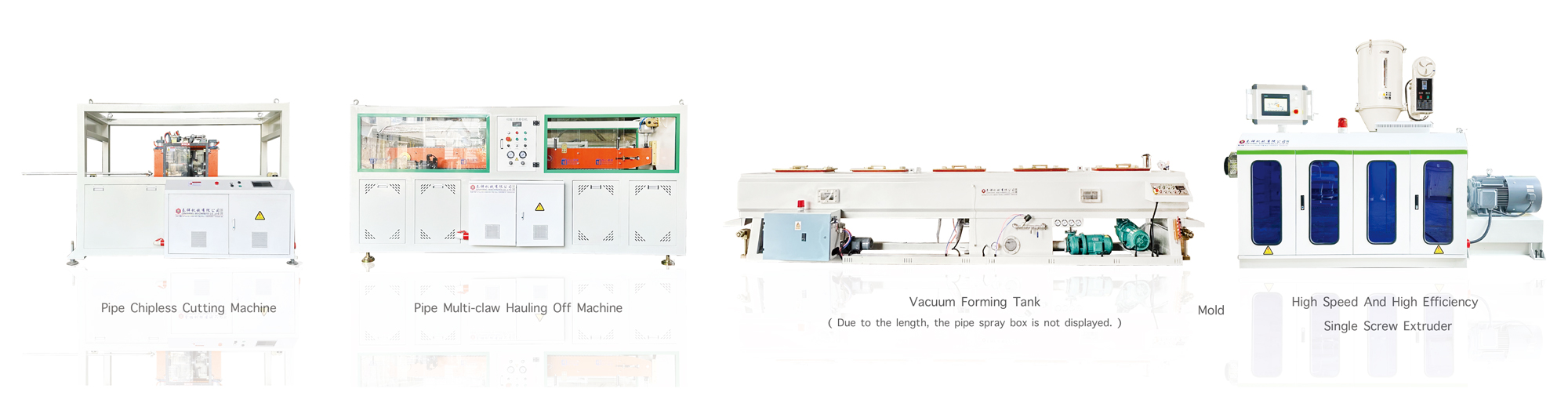

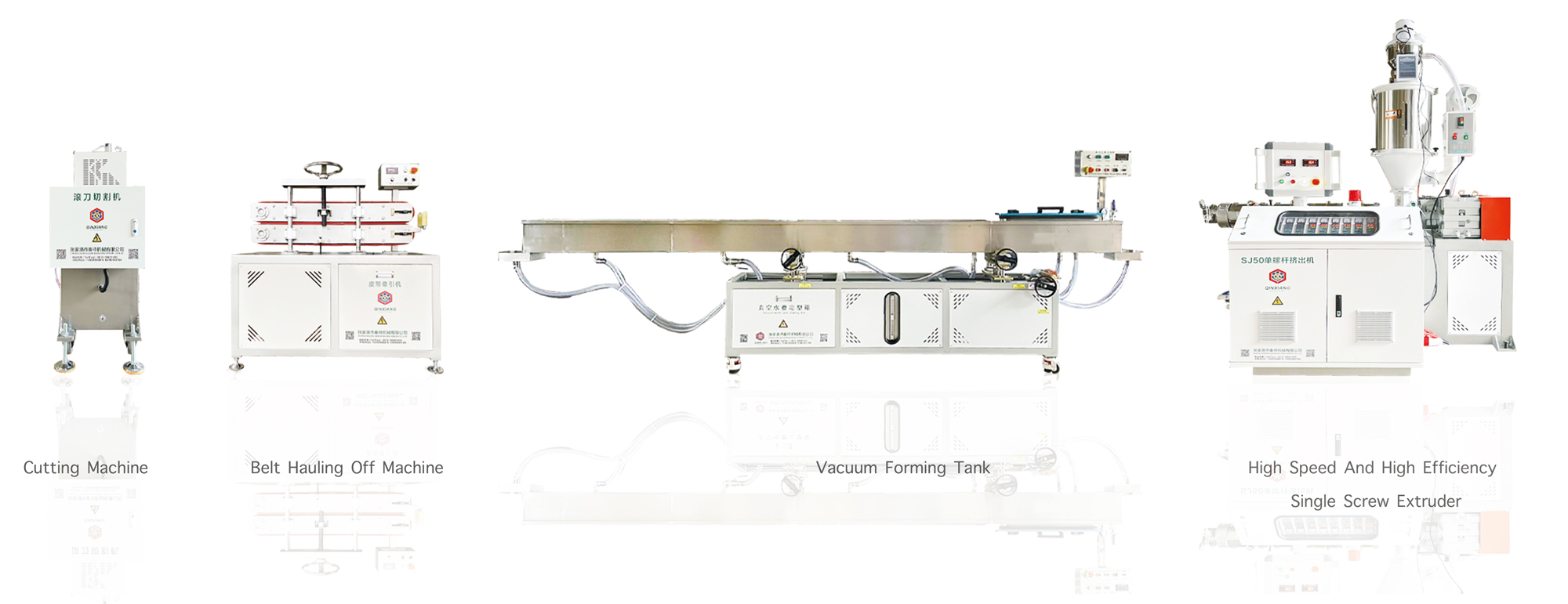

▏produktionslinjekomponenter

Produktionslinjen för plaströr består av flera viktiga komponenter för att säkerställa en smidig drift av hela produktionsprocessen. Huvudkomponenterna inkluderar:

Kontrollsystem: Ansvarig för kontroll och schemaläggning av den totala produktionsprocessen.

Extruder: Ansvarig för smältning och extrudering av råvaror i rör.

Huvud: Slutet på extrudern, ansvarig för att bilda röret.

Stylingkylsystem: Kyl- och stylingrör för att säkerställa stabil storlek och form.

Dragmaskin: Dra kontinuerligt det kylda röret för att säkerställa produktionslinjens kontinuitet.

Skärenhet: Skär röret till önskad längd.

Lutningsställ: Används för att lossa det klippande röret.

▏plastisk PE -röreksträngslinje

PE (polyeten) Rörproduktionslinje har följande egenskaper:

Unik struktur: Hög grad av automatisering, enkel drift, stabil och pålitlig kontinuerlig produktion.

Hög effektivitetsutrudering: PE hög effektivitetsskruv och slitsad fat, med stark vattenjacka kylning, förbättrar transportförmågan.

Vertikal växellåda med högt vridmoment: Se till stabiliteten i effektiv strängsprutning.

Hög precisionskontroll: Dubbelkammarvakuumstorleksteknik och spraykylning av vattentank används för att förbättra rörets utbyte.

Material av hög kvalitet: Det producerade röret har måttlig styvhet, styrka och god flexibilitet, krypmotstånd, miljömässigt stresssprickningsmotstånd och varm smältprestanda.

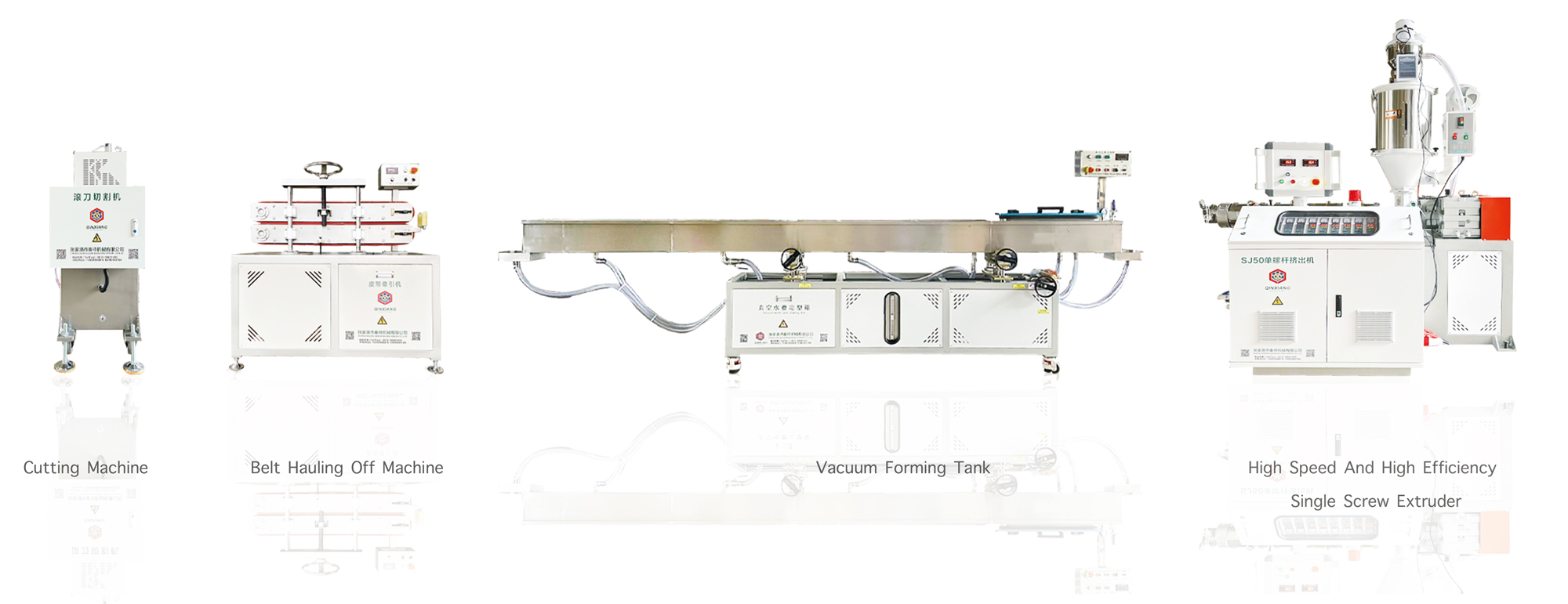

▏plastisk PVC -rörekstrek

Processflödet av produktionslinjen för PVC -rör inkluderar:

Råmaterialblandning: PVC-stabilisator, mjukgörare, antioxidant och andra hjälpmaterial läggs till höghastighetsblandaren i proportion och kyls till 40-50 grader efter uppvärmning.

Extruder -del: Genom den kvantitativa utfodringsanordningen för att säkerställa att mängden extruderings- och utfodringsmängd matchar, kommer skruven att mjukgöra PVC -blandningen och skjuta den mot huvudet.

Extrudering dör: Nyckelkomponenten i rörformning, extrudering av den smälta PVC i en rörform.

Vakuumformning av vattentank: Används för formning och kylning av rör.

Traktionsmaskin: Kontinuerligt och automatiskt leder det kylda och härdade röret från huvudet.

Skärmaskin: Skär automatiskt röret efter önskad längd och försena omsättningen.

Lutningsställ: Används för att lossa det klippande röret.

▏pc/PETG/PMMA Precise Pipe Extruger Line

Plast PC/PETG/PMMA Precise Pipe Extruger Line består huvudsakligen av råmaterialförsörjningssystem, extruder, mögel, kylanordning, dragkraftssystem och automatisk styrsystem och annan kärnutrustning. Utrustningen i produktionslinjen arbetar tillsammans exakt för att smälta, extrudera, svala, dra och klippa råvaror för att producera högkvalitativa transparenta rör.

▏TPE/PE -slangekstredningslinje

Plasten TPE/PE -fyllningskuddkärna extruderingslinje är ett specialiserat produktionssystem utformat för att tillverka kuddkärnor med TPE (termoplastisk elastomer) och PE (polyeten) material.

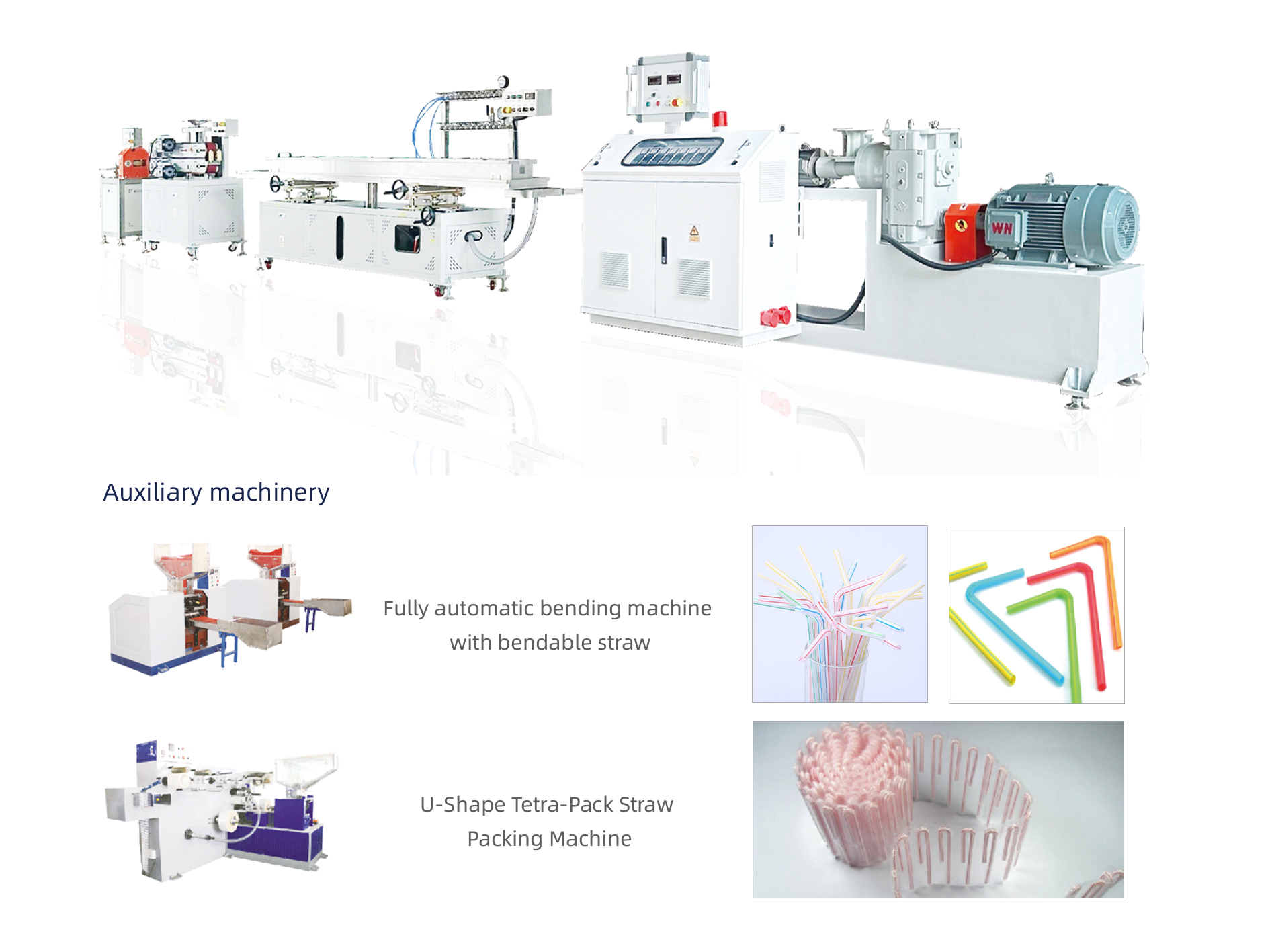

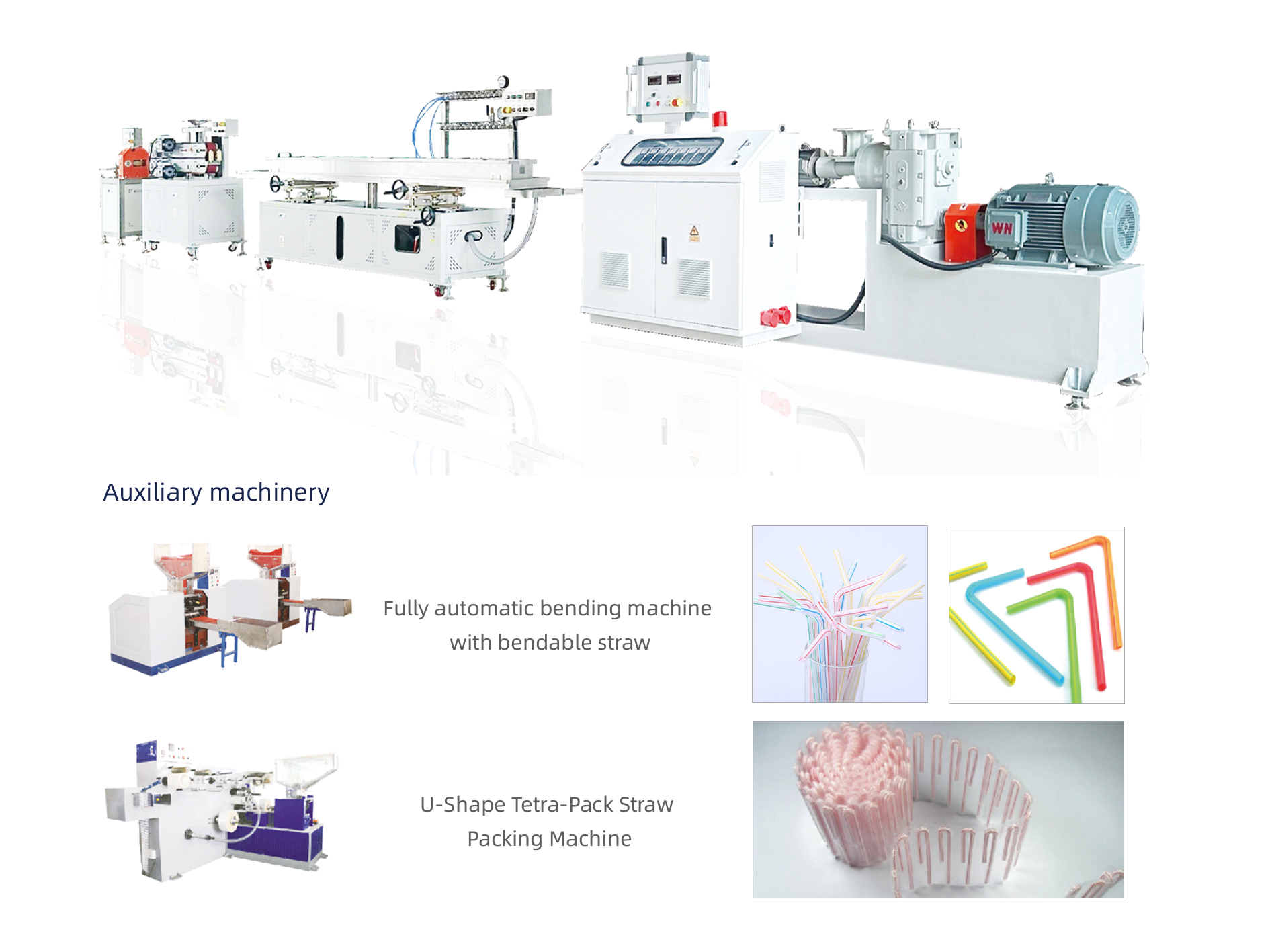

▏PP/PLA Straw Extruger Line

PP/PLA -halm extruderingslinjen är en kombination av utrustning som är dedikerad till produktion av polypropen (PP) och polylaktinsyra (PLA). Linjen kombinerar effektiv extruderingsteknik, precisionsmögelsdesign och automatiserade styrsystem för att säkerställa hög kvalitet och produktionseffektivitet. PP/PLA Straw Extrugering Production Line används i stor utsträckning i catering, drycker, medicinska, familj och andra områden. Med människors uppmärksamhet på miljöskydd och hälsa gynnas PLA -sugrör för deras nedbrytbarhet och marknadens efterfrågan växer.

▏ Konfigurationsparameter

Pipe -typ och applikation

Det finns olika typer av plaströr, främst inklusive:

PP (polypropen): Används för att göra formsprutade produkter, filmer, rör etc., allmänt används i hushållsapparater, ånga, kemiska, konstruktion och andra fält.

PVC (polyvinylklorid): Används för att tillverka plattor, rör, lagringstankar etc. med syra- och alkali -motstånd, slitmotstånd, god elektrisk isolering och andra egenskaper, som används allmänt i dränering, byggande vattenförsörjning och dränering, kraftkabel läggning.

PE (polyeten): Används vid produktion av film, tråd och kabelhölj, rör etc., som används allmänt i jordbruk, förpackning, elektroniska apparater och andra fält.

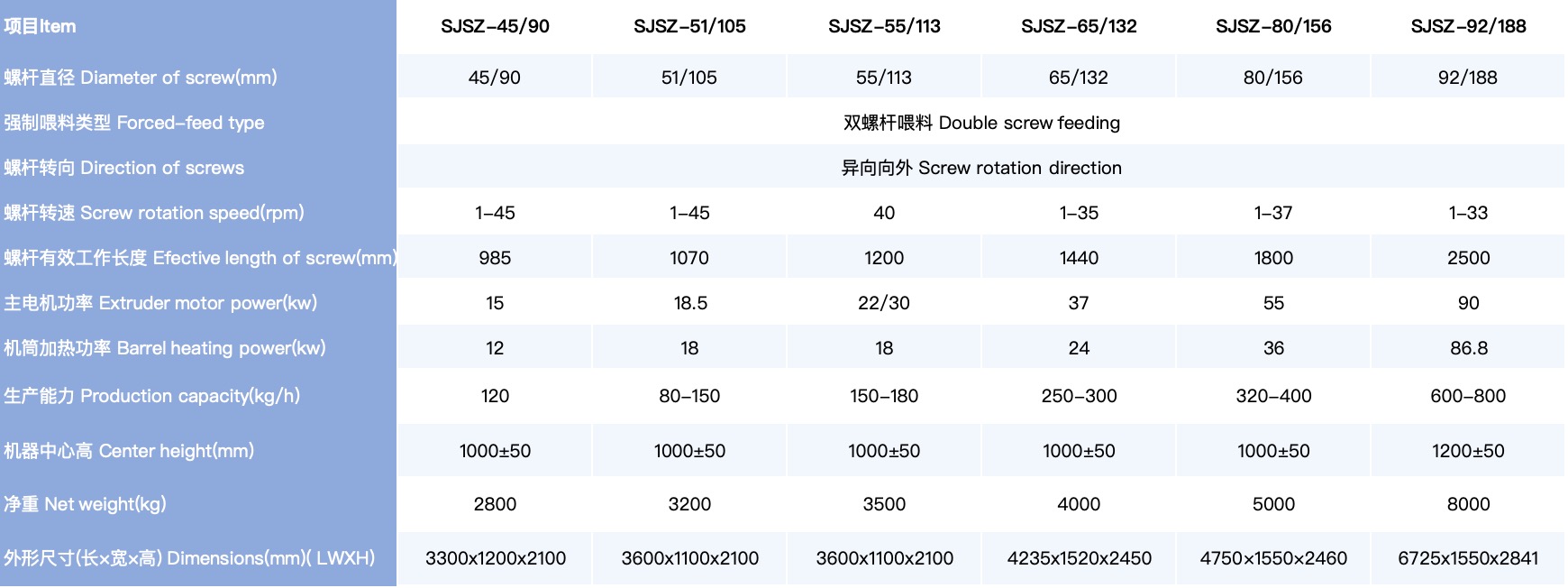

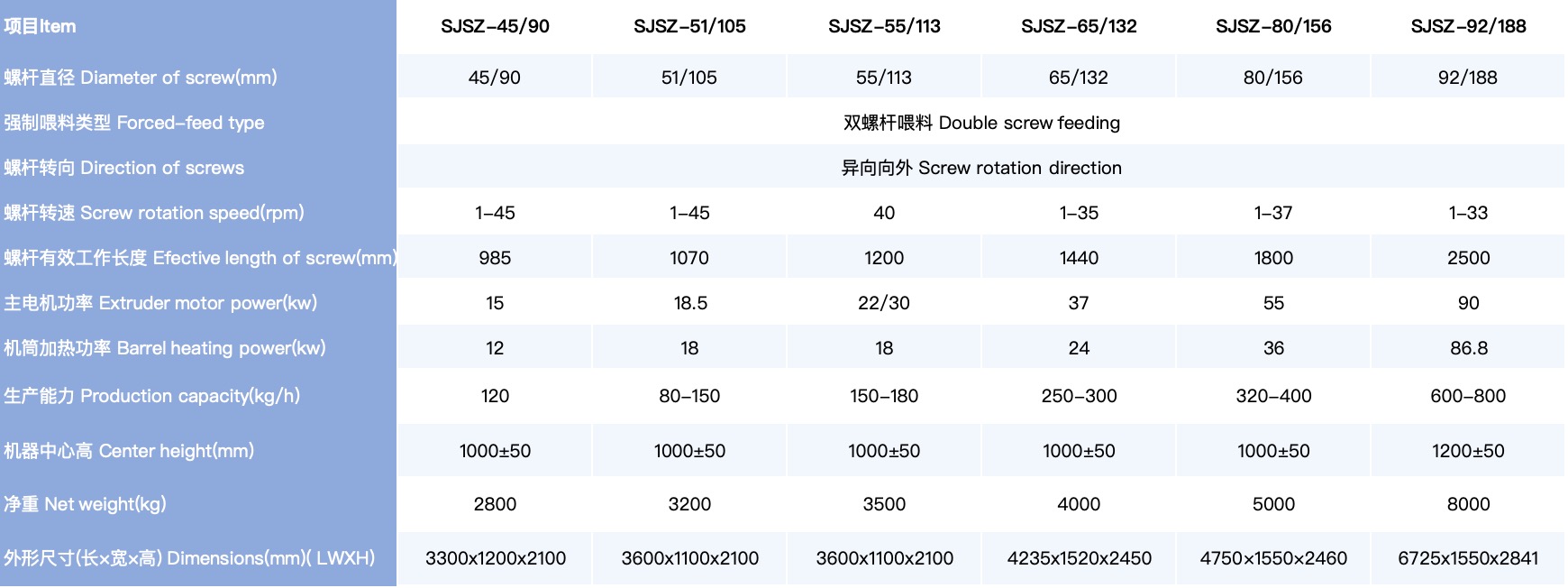

Tekniska parametrar ▏ Produktion

De tekniska parametrarna för produktionslinjen inkluderar huvudsakligen:

Range diameterområde: 16mm-800mm, kan justeras enligt kundens speciella krav.

Extruder Power: Beroende på produktionshastighet och rörspecifikationer är kraften mellan 32 kW-150kW.

Extruderingskapacitet: Enligt extrudermodellantalet och de olika råvarorna är extruderingskapaciteten mellan 30 kg / h-400 kg / h.

Produktionshastighet: Upp till 100 m/min eller mer.

Pipe -prestanda och kvalitet

Plaströr har en mängd utmärkta egenskaper:

PE -rör: har måttlig styvhet, styrka och god flexibilitet, krypmotstånd, miljömässigt stresssprickmotstånd och het smältprestanda.

PVC -rör: Har egenskaperna hos syra- och alkali -motstånd, slitstyrka, god elektrisk isolering, låg mjukningstemperatur, begränsad till användning under 80 ℃.

PP-rör: luktlöst, smaklöst, giftfri, bra värmebeständighet, god kemisk stabilitet och så vidare.

▏ Kommonfel och felsökning

Produktionslinje för plaströr inkluderar:

Grov yta: Justera processtemperaturen, minska kylvattentemperaturen, kontrollera om vattenvägen är blockerad.

Intern jitterring: Justera vattenutsläppet för storlekshylsan för att säkerställa att vattenutsläppet är enhetligt och kontrollera om vakuumpackningen är för snäv.

Inget vakuum: Kontrollera om vakuumpumpens inlopp är blockerat och om vakuumpumpen fungerar normalt.

Ojämn väggtjocklek på röret: Justera väggtjockleken på formen, justera vinkeln på vakuuminställningsmaskinen och munstycket i sprayboxen.

▏Care och underhåll

1. Regelbunden inspektion: Regelbunden inspektion av olika komponenter på produktionslinjen, inklusive extruder, huvud, styling kylsystem, traktor och skäran, etc. för att säkerställa att de är i gott skick.

2. Rengöring och smörjning: Rengör regelbundet dammet och fläckarna på produktionslinjen och smörj de delar som behöver smörjas för att minska slitage och misslyckande.

3. Byt ut de slitna delarna: För delarna med allvarligt slitage, såsom skruv, huvudform, etc., bör den bytas ut i tid för att undvika att påverka produktionskvaliteten och effektiviteten.

4. Justera processparametrarna: Enligt den faktiska produktionssituationen justerar du i rätt tid processparametrarna, såsom temperatur, tryck, hastighet etc. för att säkerställa produktkvalitet och produktionseffektivitet.

▏träning och operation

1. Personalutbildning: Regelbunden utbildning av produktionslinjeoperatörer för att förbättra sina operativa färdigheter och säkerhetsmedvetenhet och minska påverkan av mänskliga faktorer på produktionen.

2. Standardoperation: Formulera och genomföra produktionslinjen för produktionslinjen för att säkerställa att operatörerna arbetar i enlighet med förfarandena för att undvika felaktigheter och olaglig drift.

3. Handover -system: Upprätta ett sund överlämnande system för att säkerställa att produktionslinjen är i gott skick vid överlåtelse, samtidigt som man registrerar produktionssituationen och utrustningsstatus.

▏Säkerhet och miljöskydd

1. Säkerhetsproduktion: Stärka säkerhetsproduktionshanteringen, se till att utrustning och anläggningar på produktionslinjen uppfyller säkerhetsstandarderna och operatörerna bär säkerhetsskyddsutrustning för att förhindra olyckor.

2. Miljöskyddsåtgärder: Vidta effektiva åtgärder för att minska utsläppet av avfallsgas, avloppsvatten, avfallsrester och andra föroreningar i produktionsprocessen för att skydda miljön och medarbetarnas hälsa.

▏ Sammanfattning och prospekt

Med framstegen inom vetenskap och teknik och de ständiga förändringarna på marknaden utvecklas och förbättras plaströrslinjer ständigt. I framtiden kommer våra produktionslinjer att vara mer intelligenta, automatiserade och miljövänliga. Samtidigt, för att tillgodose behoven hos olika kunder, kommer vi att tillhandahålla fler typer och specifikationer för rörproduktionslinjeutrustning.