▏produkt Vedio

▏produkt Introduktion

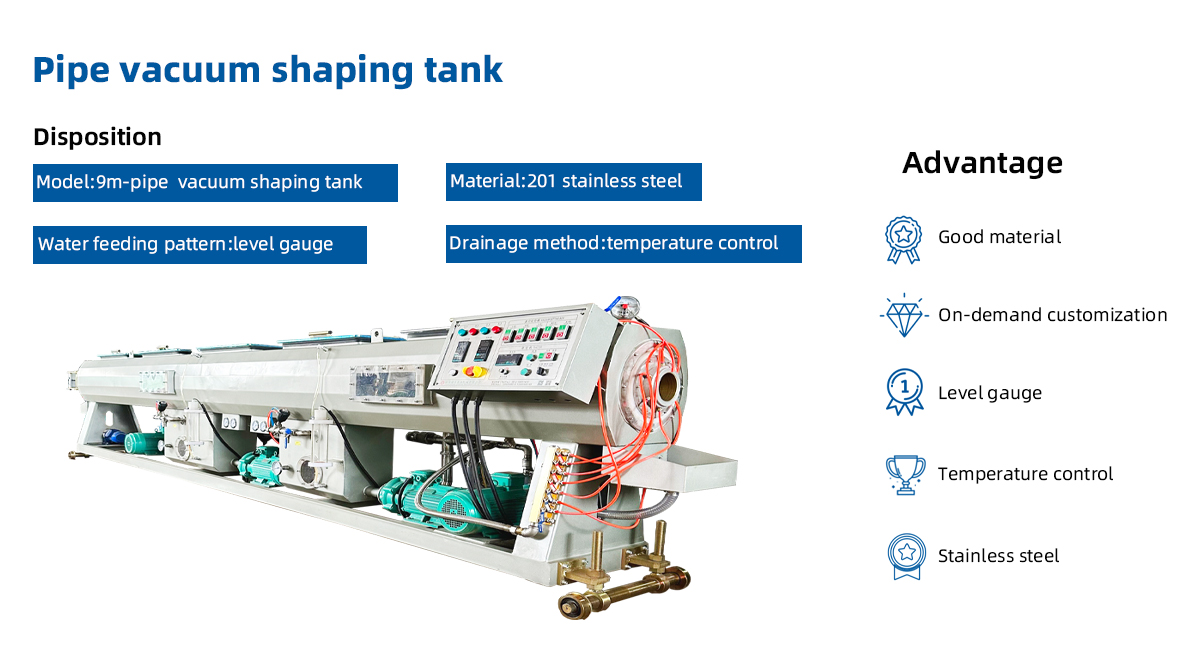

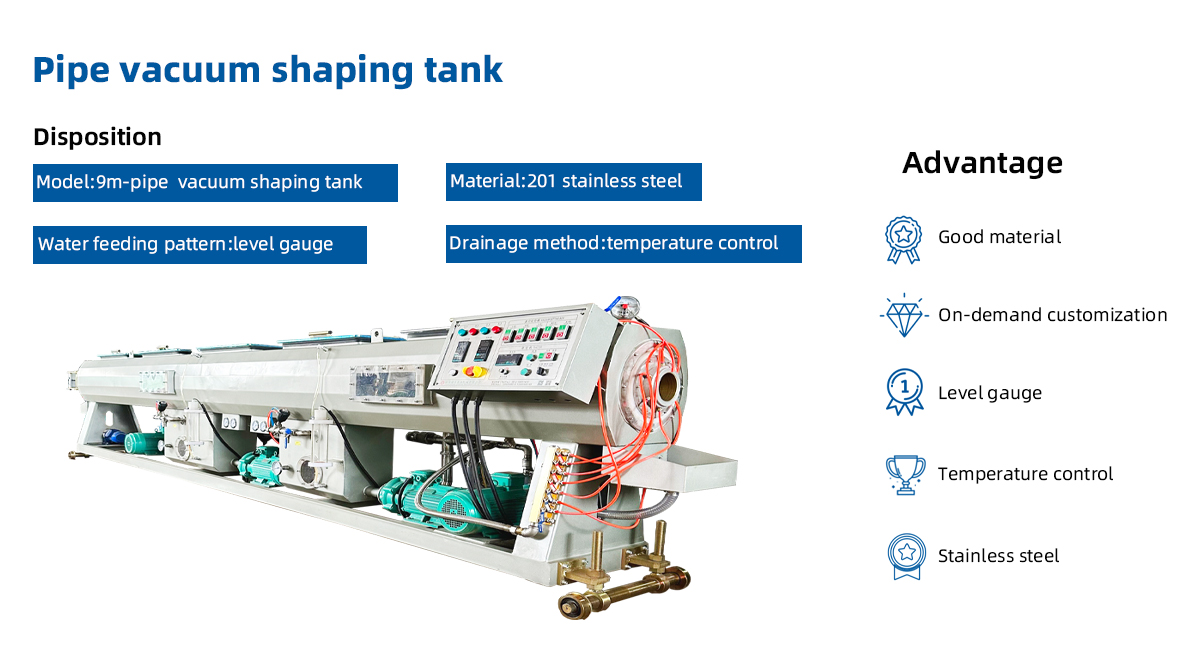

▏ 110-250 Rörvakuum Formande kyltank: Optimerad för rörelse med stor diameter rör

Vakuumbildande kyltank 110-250 är ett precisionskonstruerat system som är utformat för att säkerställa dimensionell stabilitet, jämnhet och snabb kylning för PVC, HDPE och PPR-rör med diametrar från 110 mm till 250 mm. Som en kritisk komponent i moderna extruderingslinjer integrerar denna tank avancerad vakuumbildande teknik, kylmekanismer för flera steg och robust konstruktion för att möta kraven från tillverkning av hög volym, kommunal och jordbruksrör. Genom att leverera konsekvent prestanda över olika material minimerar det produktionsstopp och maximerar utgångskvaliteten.

▏ Kärnan i röreksträngsprutningsprocesser

Tanken fungerar genom att applicera kontrollerat vakuumtryck på nyligen extruderade rör, vilket säkerställer enhetlig formning och snabb stelning. Dess design med stor kapacitet rymmer tjockare väggar och bredare diametrar, vilket gör den idealisk för tunga applikationer som avloppssystem, industriell fluidtransport och underjordiska kabelledningar.

▏ Nyckelfunktioner i 110-250 rörvakuum som bildar kyltank

|

Vakuumsystem med hög kapacitet

Tanken är utrustad med en tung vakuumpump (0,4–1,0 bar justerbart tryck) och upprätthåller exakt sug över utsträckta rörytor. Detta eliminerar luftfickor och säkerställer konsekventa ytterdiametertoleranser (± 0,2 mm) för rör upp till 250 mm, även vid höga strängsprutningshastigheter. |

|

Kylteknik med flera zoner

Ett segmenterat kylsystem kombinerar vattensprutstrålar och nedsänkningsbad för att gradvis minska rörtemperaturen, förhindra termisk stress och vridning. Temperaturkontrollerad vattencirkulation (10 ° C-25 ° C) Anpassningar till materialspecifika kylkrav för PVC, HDPE och PPR. |

|

Hållbar, korrosionsbeständig byggnad

Tanken är konstruerad av rostfritt stål 316L och förstärkta polymerkomponenter och tål långvarig exponering för fukt, kemikalier och höga temperaturer. Avtagbara storlekar ärmar och utbytbara tätningar förlänger driftslivslängden, vilket minskar långsiktiga underhållskostnader. |

▏ Applikationer inom kritiska branscher

110-250 rörvakuumformning av kyltank är avgörande för tillverkning av rör som används i:

Kommunal infrastruktur: PVC-rör med stor diameter och HDPE för avlopps- och stormvattensystem.

Industriell vätsketransport: Kemisk resistenta PPR-rör för fabriker och bearbetningsanläggningar.

Telekommunikation: Skyddande HDPE -ledningar för fiberoptiska och elektriska kablar.

Jordbruksdränering: UV-stabiliserade HDPE-rör för bevattning och markåtervinning.

▏ Konkurrensfördelar jämfört med standardkylsystem

|

Förbättrad produktionseffektivitet

Tankens optimerade kylhastighet möjliggör linjhastigheter på 1,5–4 meter per minut för rör med stor diameter, vilket ökar utgången med upp till 40% jämfört med konventionella tankar. Automatiserad vattenåtervinning minskar konsumtionen med 30%. |

|

Överlägsen rörkvalitet

Precisionsvakuumkontroll eliminerar ytfel som hajhud eller ovalitet, vilket säkerställer att rören uppfyller ISO 4427, EN 12201 och ASTM -standarder. Släta interna borrningar minimerar friktionsförlust i applikationer för vätsktransport. |

|

Snabb övergångsförmåga

Modulära storlekskassetter och verktygsfria justeringar möjliggör snabb växling mellan rördiametrar (110 mm-250 mm) inom 15–30 minuter, perfekt för tillverkare som producerar anpassade beställningar. |

▏ Tekniska

| Parameterspecifikation |

specifikationer |

| Rördiameterområde |

110–250 mm |

| Vakuumtryck |

0,4–1,0 bar (justerbar) |

| Kylvattenflödeshastighet |

1000–3000 l/h |

| Tankdimensioner |

Anpassningsbar (standard: 6000mm L x 1500mm W x 1200mm h) |

| KRAFT KRAV |

3-fas, 380V, 7,5–15 kW |

▏ Varför samarbeta med oss?

Vårt 110-250-rörvakuum som bildar kyltank kombinerar banbrytande teknik med oöverträffad tillförlitlighet. Vi erbjuder skräddarsydda konfigurationer, inklusive IoT-aktiverade övervakningssystem för förutsägbart underhåll och spårning av energiförbrukning. Med stöd av ett globalt servicenätverk och en 3-års garanti säkerställer vi sömlös integration i din befintliga extruderingslinje, minimerar driftstopp och maximerar ROI.

När efterfrågan på plaströr med stor diameter växer i infrastruktur och industriella projekt, uppstår 110-250-rörvakuum som bildar kyltank som en hörnsten i effektiv produktion av hög kvalitet. Dess förmåga att leverera precisionskylda, dimensionellt stabila rör i skala gör det nödvändigt för tillverkare som syftar till att leda på konkurrenskraftiga marknader. Investera i vår teknik för att förbättra dina produktionsfunktioner och tillgodose de utvecklande behoven hos globala rörapplikationer.

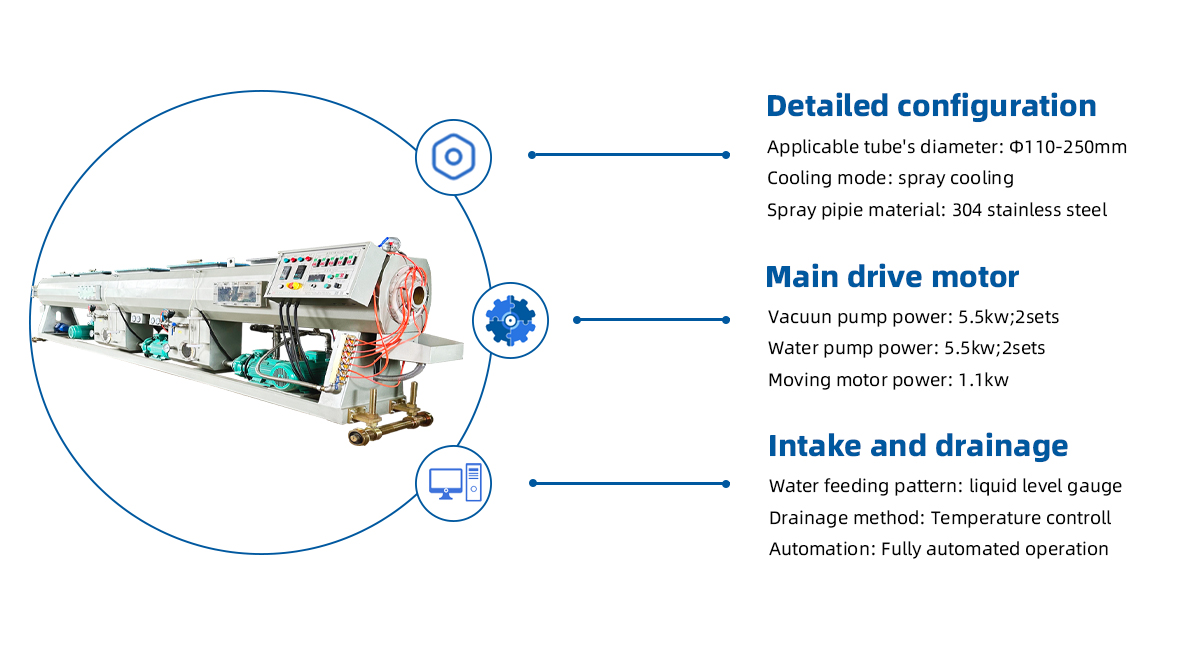

▏produkt Introduktion

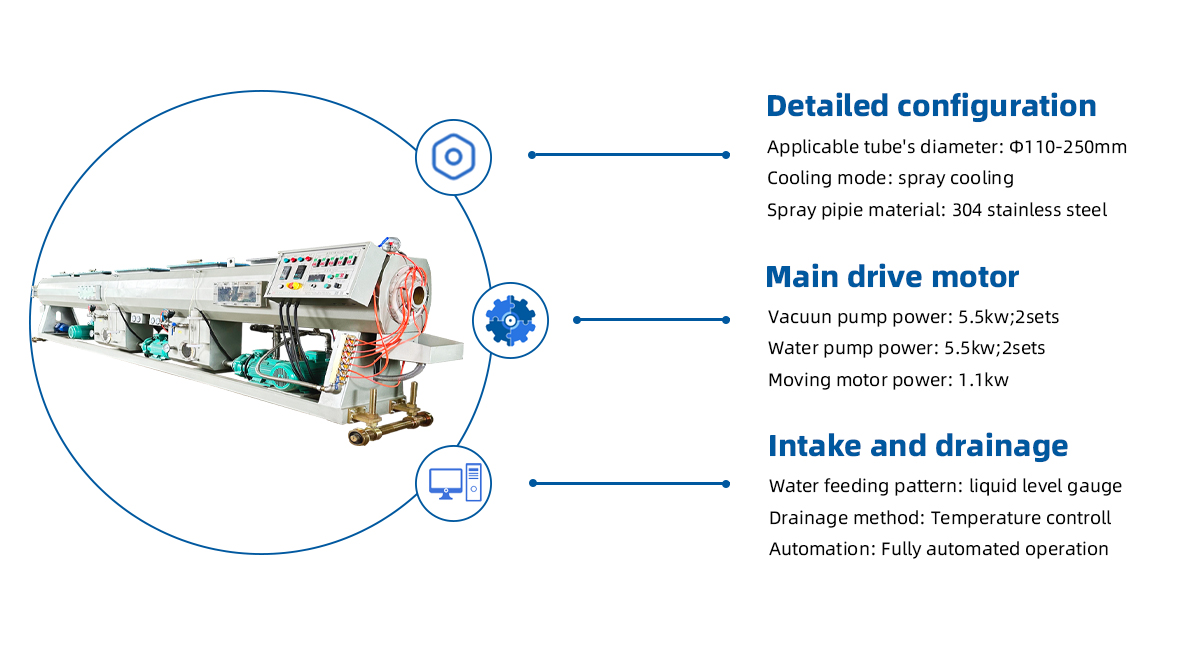

▏ Tekniska parametrar

| Tillämplig rörets diameter |

Φ110-250mm |

| Kylläge |

spraykylning |

| Spraypipie |

304 rostfritt stål |

| Vakuunpump |

5,5 kW; 2 uppsättningar |

| Vattenpumpkraft |

5,5 kW; 2 uppsättningar |

| Rörande motorisk kraft |

1,1 kW |

▏ Huvuddetaljer

▏produktfoton

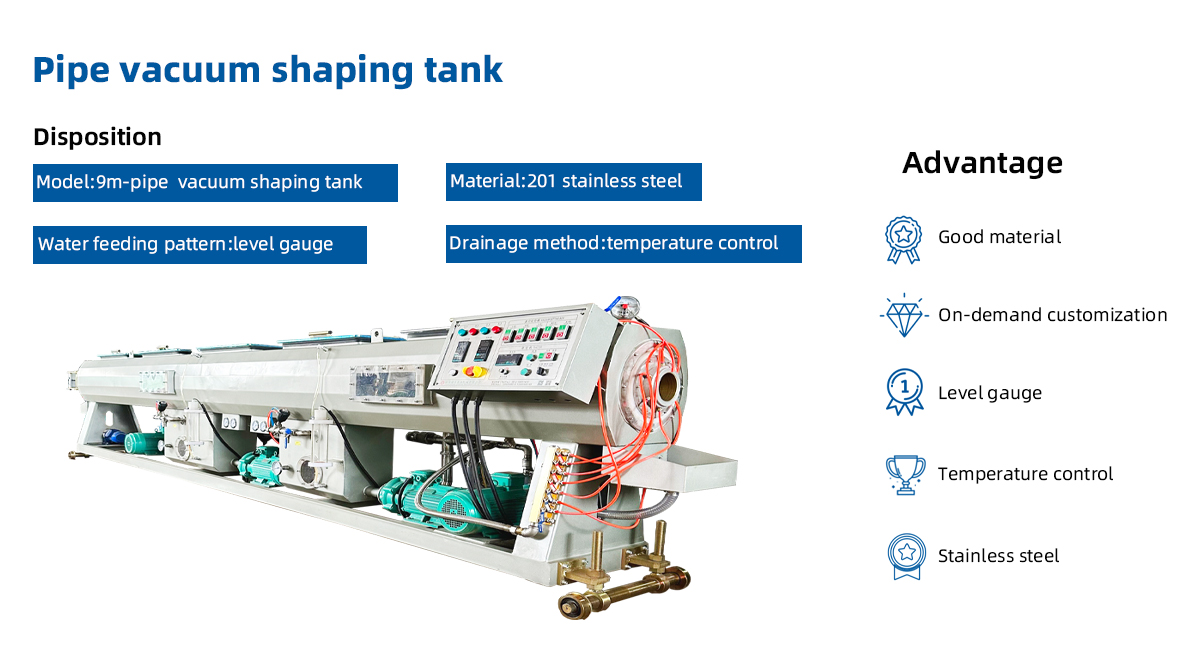

110-250 vakuumformningstank

Utmärkt bearbetningskapacitet

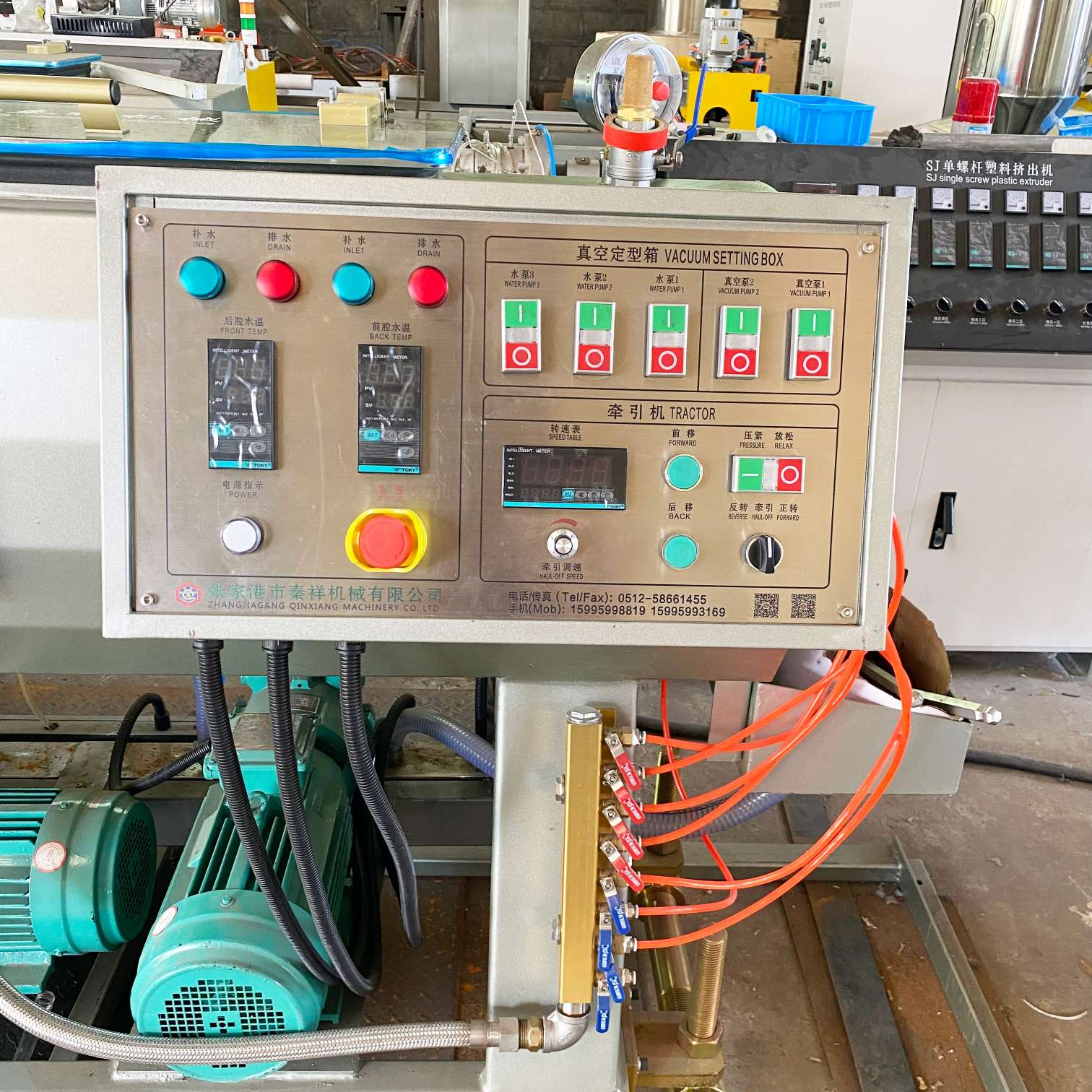

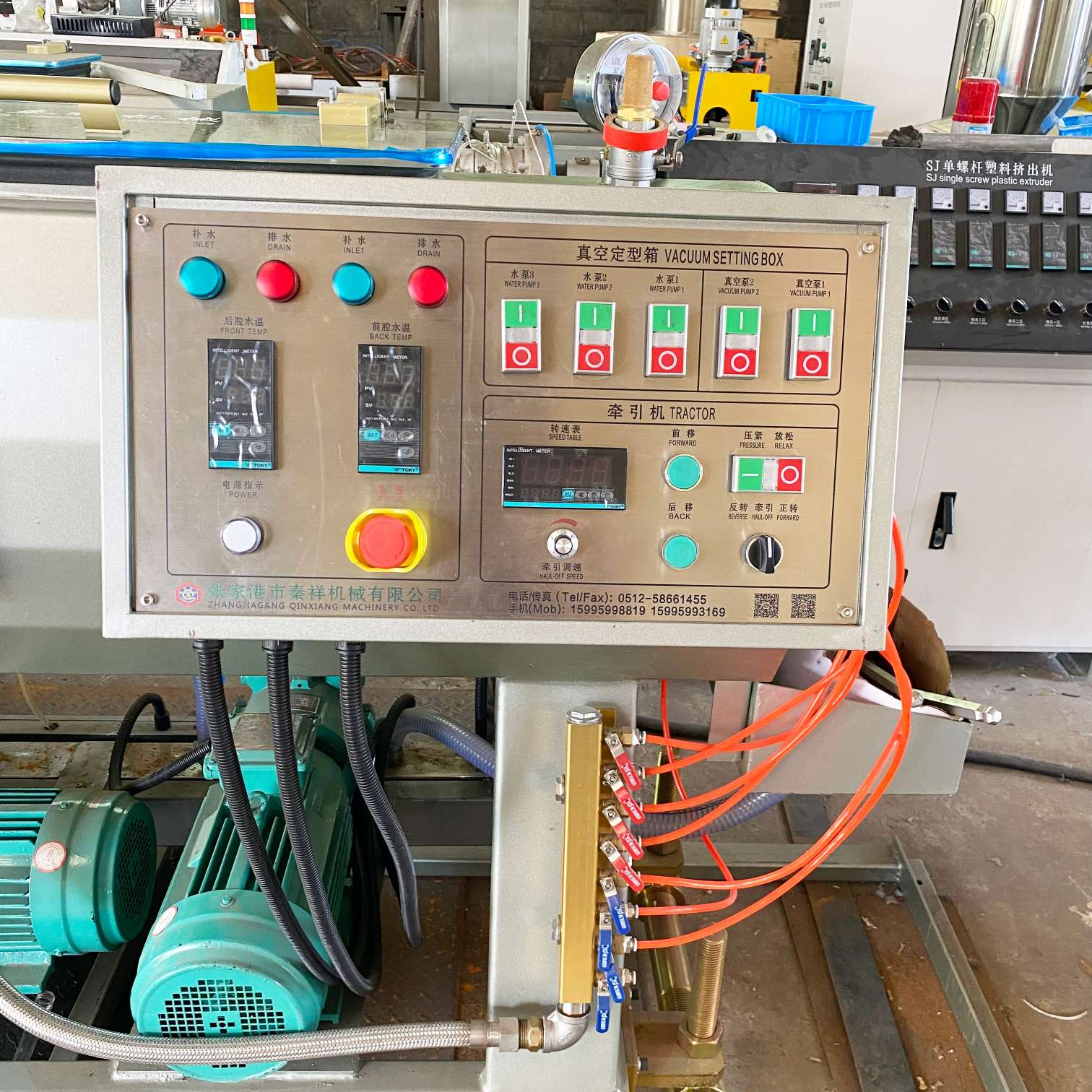

Operationspanel i rostfritt stål

Energibesparing och miljöskydd

Bred tillämpbarhet

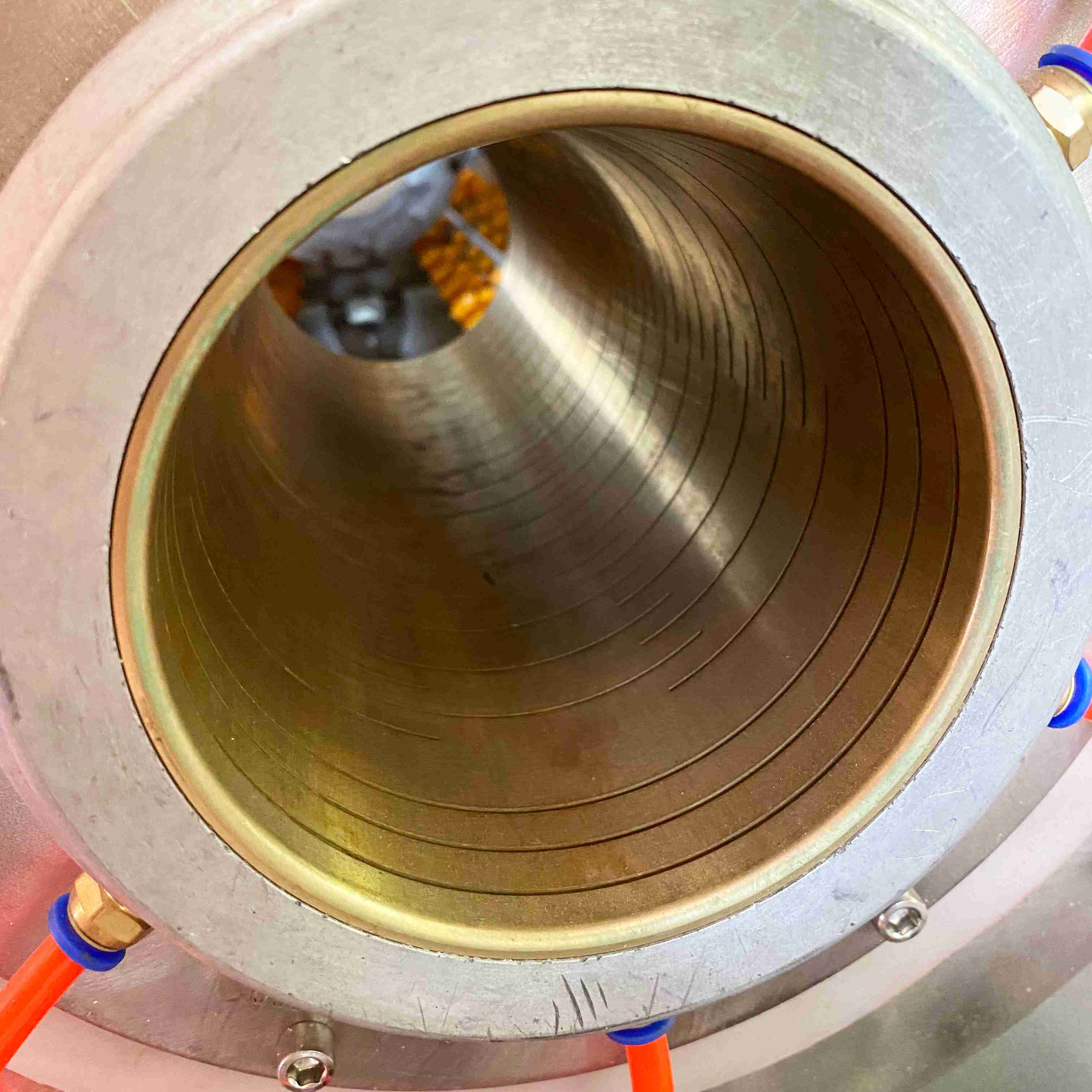

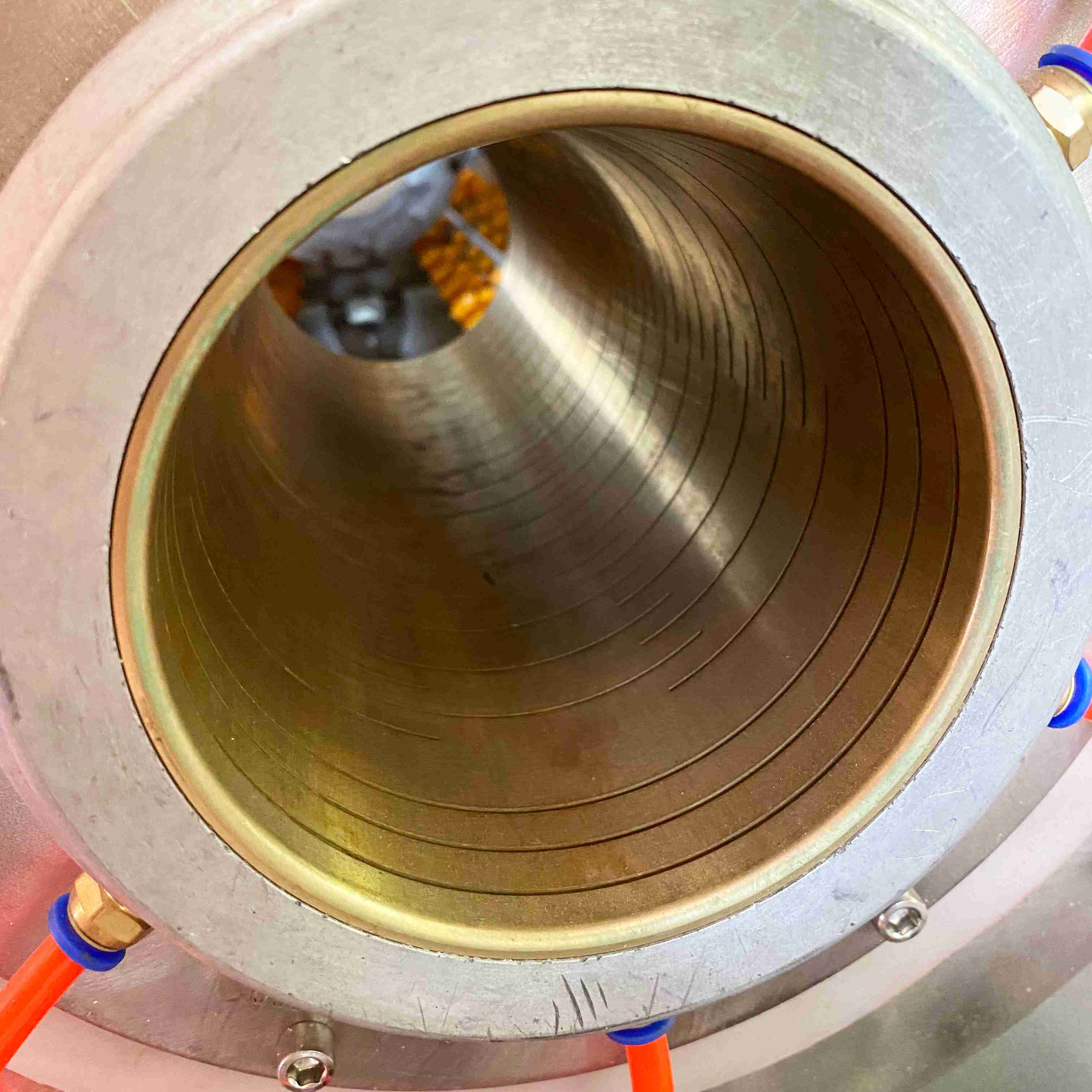

Hög precisionshylsa

Hållbart sprayhuvud

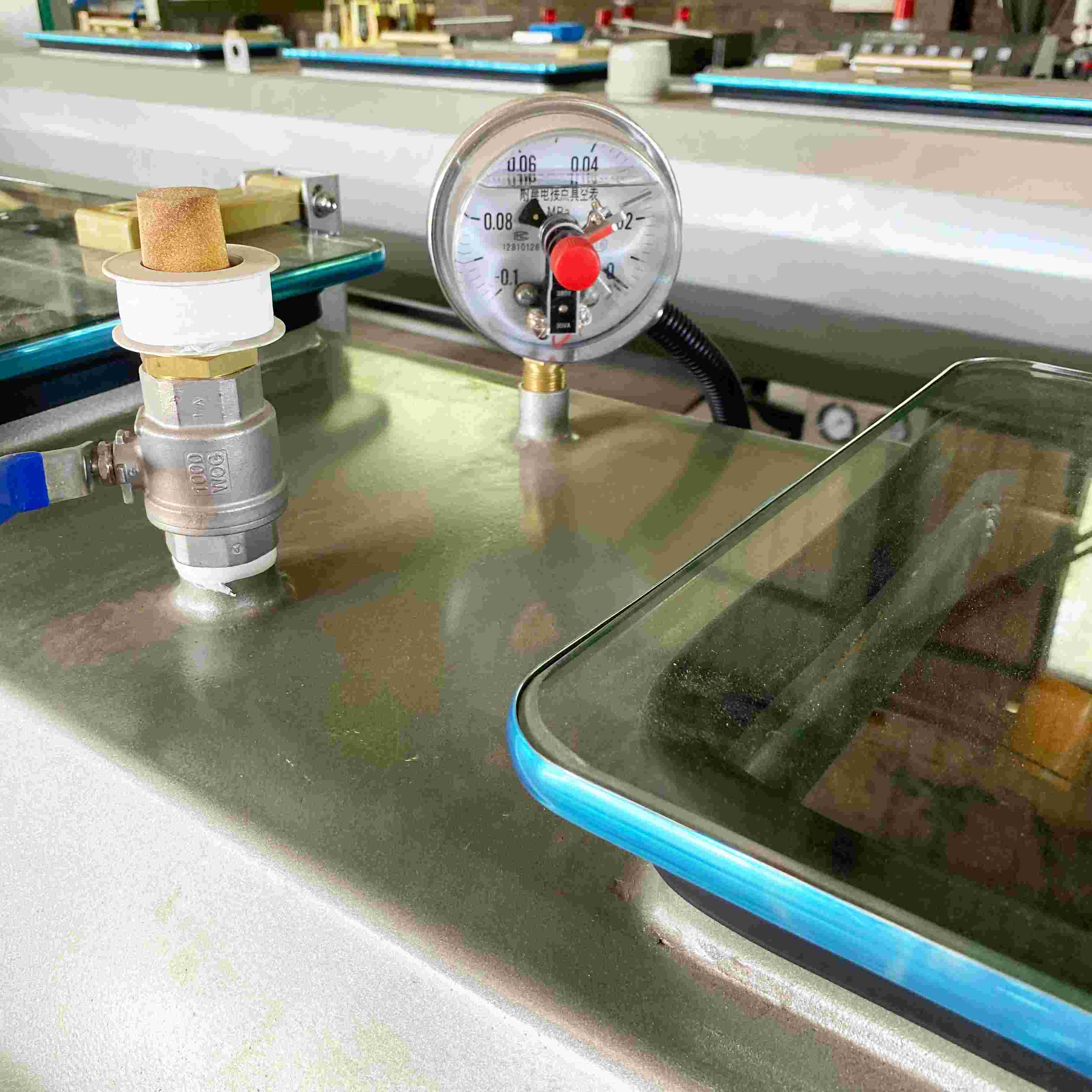

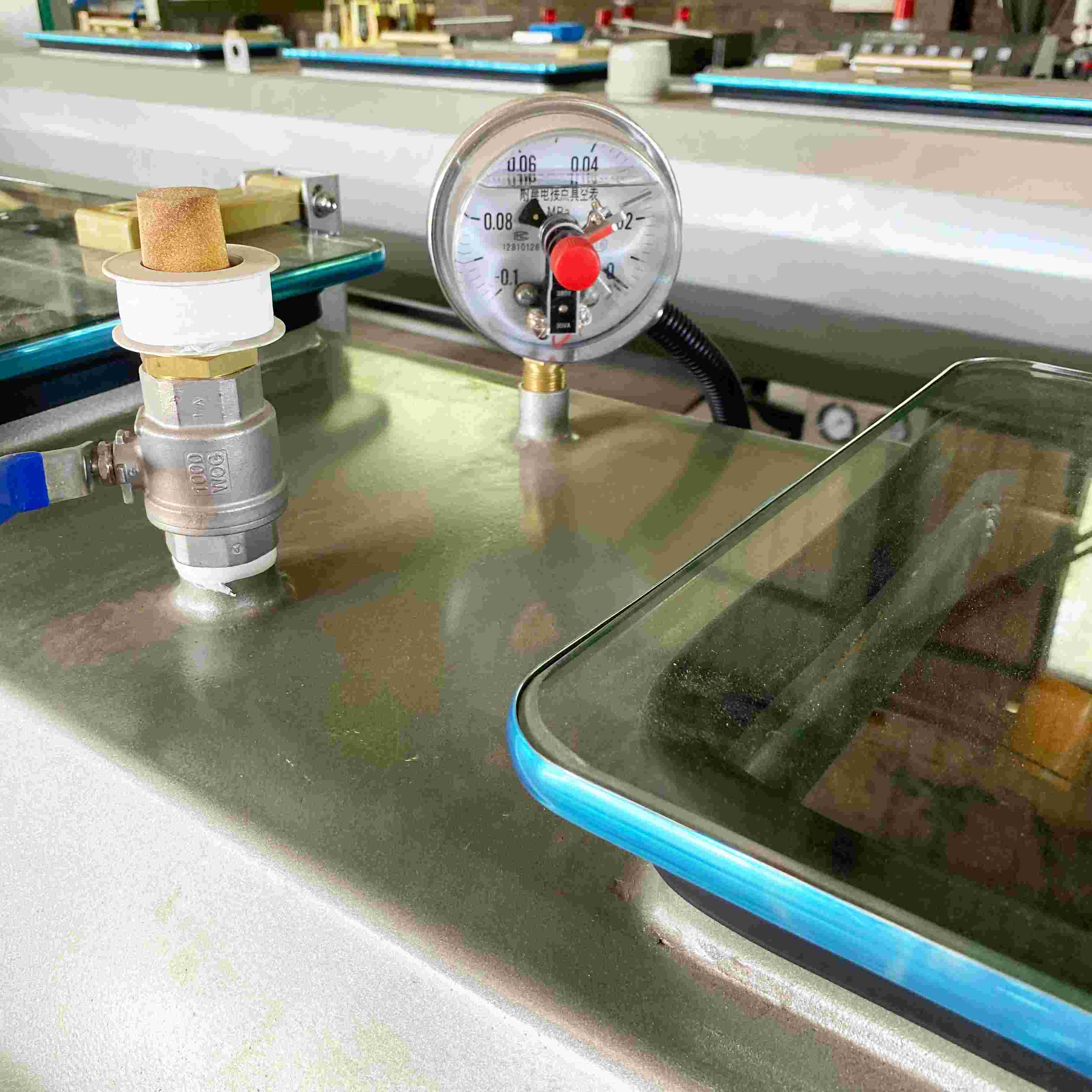

Vakuummätare

Längd: 9m

Rostfritt stål

▏produkt Introduktion

| 1 |

Utrustningsstruktur och sammansättning |

|

Vakuumbildande kyltank 110-250 är huvudsakligen sammansatt av en vakuumtank, ett vakuumsystem, ett styrsystem, ett värmesystem och ett kylsystem. Vakuumbildande kyltank är tillverkad av höghållfast material och har god tätningsprestanda, vilket säkerställer att en stabil vakuummiljö kan upprättas under bearbetningen. Vakuumsystemet ansvarar för att pumpa luften ur vakuumkammaren för att uppnå den nödvändiga vakuumgraden. Kontrollsystemet ansvarar för att övervaka och justera driftsstatusen för hela utrustningen för att säkerställa att utrustningen kan fungera enligt förinställda processparametrar. |

| 2 |

Arbetsprincipen och fördelar |

|

När röret kommer in i vakuumbildande kyltank börjar vakuumsystemet fungera, och atmosfäriska komponenter som syre avlägsnas från vakuumkammaren för att skapa en vakuummiljö med lågt tryck. I denna miljö extraheras också gasen inuti röret, vilket gör att rörets yta ger negativt tryck och trycket reduceras. På grund av skillnaden i lufttryck mellan insidan och utanför röret vid denna tidpunkt reduceras också ytspänningen på röret, vilket hjälper till att minska deformation och spänningskoncentration under bearbetningen. Samtidigt börjar värmesystemet och kylsystemet fungera, och genom den exakta kontrollen av rörets temperatur kan röret nå den förväntade bearbetningstemperaturen. I vakuumrummet bildas och släcks rören av olika formar. I vakuum, hög temperatur, högtrycksmiljö kan röret visa det bästa bearbetningstillståndet och därmed förbättra bearbetningsnoggrannheten, men kan också skydda röret från deformation. |

| 3 |

Applikationsfält och effekt |

|

110-250 Rörvakuumbildande kyltank används i stor utsträckning inom rörbehandlingen inom konstruktion, kemisk industri, elkraft och andra industrier. Genom att använda utrustningen kan den exakta formningen och släckningsbehandlingen av röret realiseras, rörets styrka och slitmotstånd kan förbättras och livslängden kan förlängas. Samtidigt, på grund av den vakuumtekniken som används i bearbetningsprocessen, kan oxidationen och deformationen av röret effektivt minskas och produktkvaliteten och passfrekvensen kan förbättras. |

| 4 |

Drift och underhåll |

|

Driften av utrustningen är enkel, endast genom styrsystemet för att ställa in processparametrarna, utrustningen kan automatiskt slutföra hela behandlingsprocessen. Samtidigt är utrustningen också utrustad med ett perfekt underhållssystem, som kan övervaka utrustningens driftsstatus i realtid, upptäcka och hantera potentiella problem i tid och säkerställa utrustningens stabila drift och lång livslängd. |

▏ Produktfördelar

| 1 |

För det första säkerställer dess vakuummiljö högkvalitativ bearbetning, vilket förhindrar oxidation och deformation av rörytan, vilket garanterar precision. Säkert har vakuuminställningen ett balanserat negativt tryck på rörytan, vilket förbättrar bearbetningshastigheten och effektiviteten avsevärt. |

| 2 |

Vakuumsystemet minskar effektivt närvaron av atmosfäriska komponenter som syre under bearbetning, vilket därmed bevarar energi och minimerar atmosfärisk förorening. Rörmaterialets hållbarhet förlängs också, vilket ytterligare minskar resurskostnaderna. |

| 3 |

Tankens konstruktion, som ofta använder högkvalitativa material som rostfritt stål, säkerställer hållbarhet och livslängd. Vakuumsugningssystemet, ofta utrustat med högprecisionspumpar, fungerar med minimalt brus och upprätthåller stabila vakuumnivåer. Kylsystemet, vare sig genom vattenbad eller sprutning, uppnår enhetlig och effektiv kylning, kritiskt för att uppnå önskade röregenskaper. |

| 4 |

Vakuumbildande kyltank med 110-250 är utformad för sömlös integration med annan viktig utrustning i rörproduktionslinjen, såsom extruderingsmaskiner, formning av formar, traktorer, skärare och staplingsmekanismer. Denna integrerade tillvägagångssätt förenklar den totala produktionsprocessen, vilket förbättrar driftseffektiviteten och slutproduktkvaliteten. |

▏ om oss

▏ Företagskultur

▏ Leverantör av kooperativa delar

▏ Förpackning och frakt