▏ Product Vedio

▏ Product introduktion

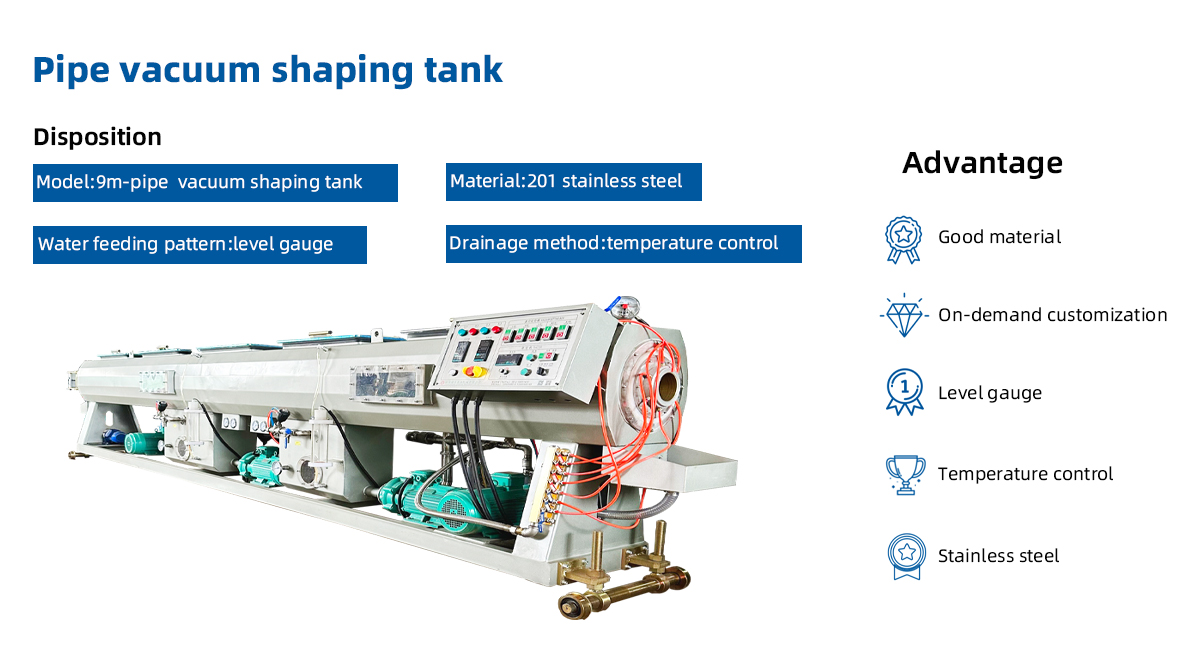

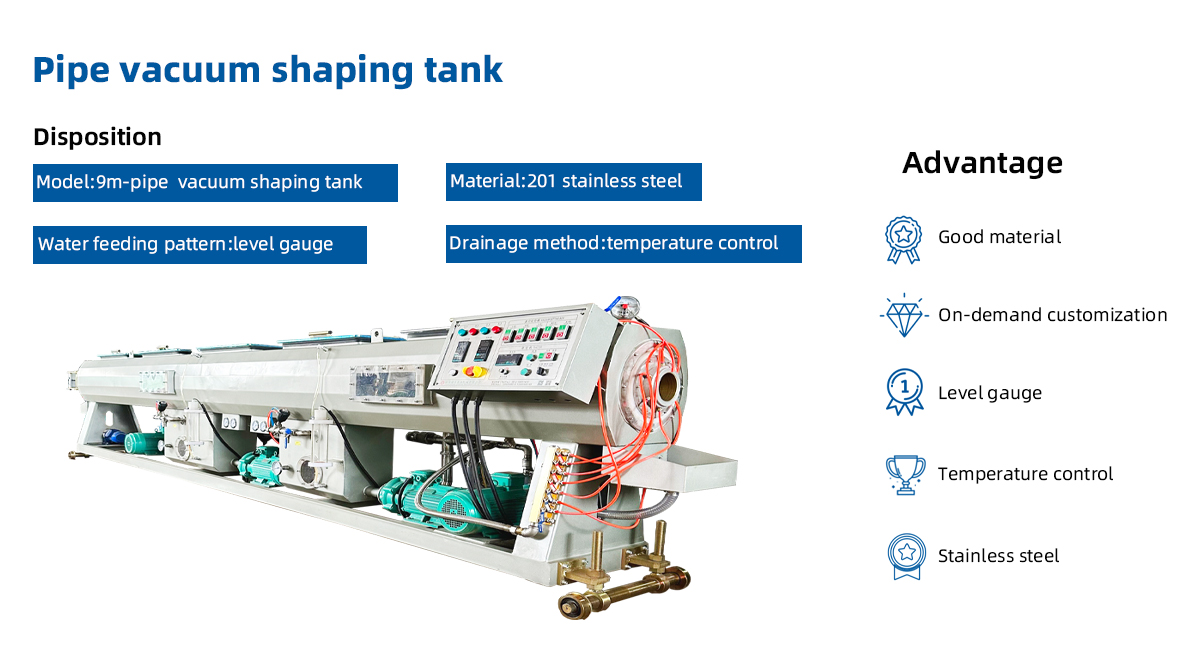

▏ 110-250 Rørvakuum, der danner køletank: Optimeret til rørproduktion med stor diameter

Det 110-250 rørvakuum, der danner køletank, er et præcisions-konstrueret system designet til at sikre dimensionel stabilitet, overfladet glathed og hurtig afkøling for PVC, HDPE og PPR-rør med diametre, der spænder fra 110 mm til 250 mm. Som en kritisk komponent i moderne ekstruderingslinjer integrerer denne tank avanceret vakuumdannende teknologi, kølemekanismer til flere trin og robust konstruktion for at imødekomme kravene til produktion af højvolumen, kommunal og landbrugsrør. Ved at levere konsekvent ydelse på tværs af forskellige materialer minimerer det produktionsdriftstop og maksimerer outputkvaliteten.

▏ Kerne rolle i rørekstruderingsprocesser

Tanken fungerer ved at påføre kontrolleret vakuumtryk på nyligt ekstruderede rør, hvilket sikrer ensartet formning og hurtig størkning. Dets design af storkapacitet rummer tykkere vægge og bredere diametre, hvilket gør det ideelt til tunge applikationer såsom kloaksystemer, industriel væske transport og underjordiske kabelledninger.

▏ Nøglefunktioner i det 110-250 rørvakuum, der danner køletank

|

Vakuumsystem med høj kapacitet

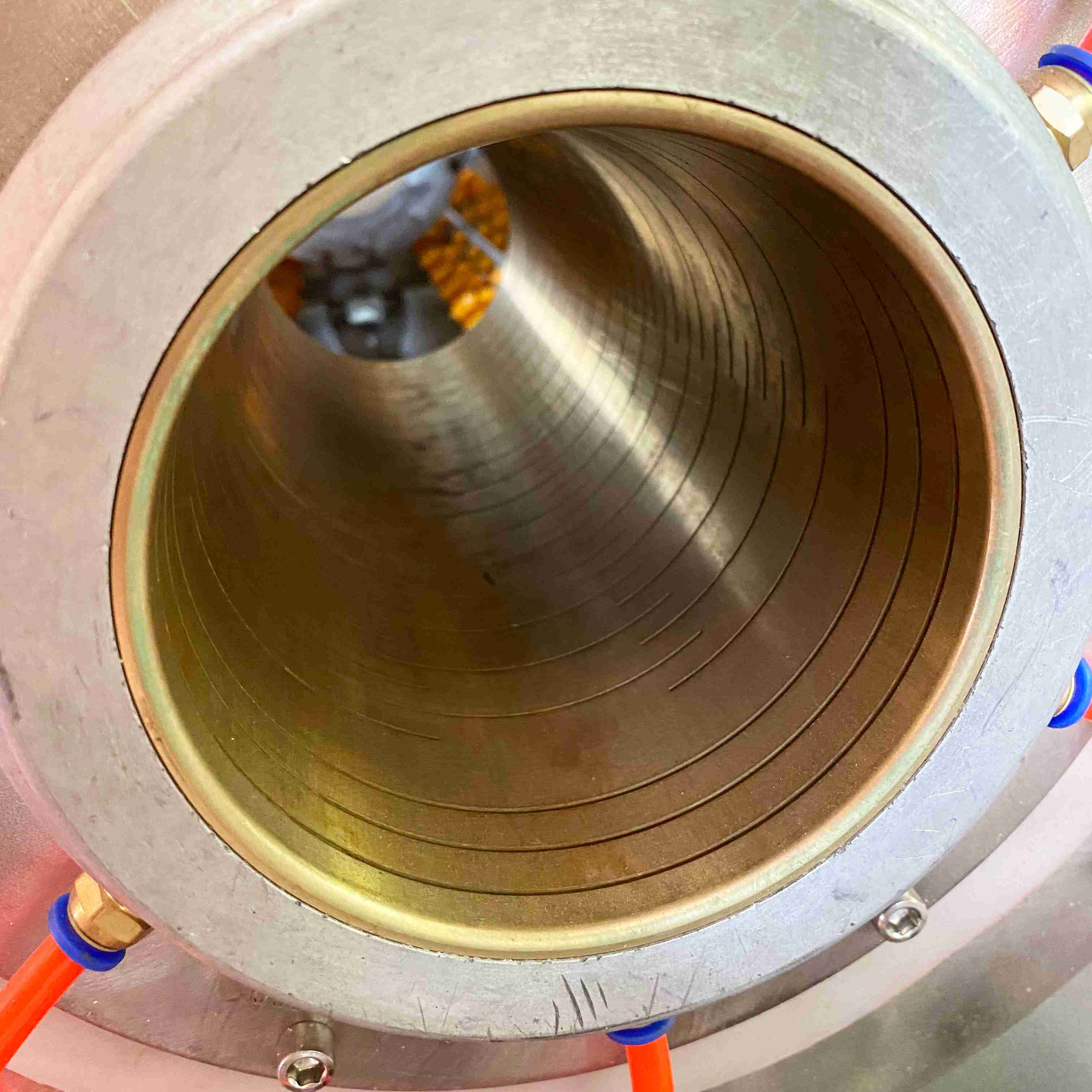

Udstyret med en kraftig vakuumpumpe (0,4-1,0 bar justerbart tryk) opretholder tanken præcis sugning over udvidede røroverflader. Dette eliminerer luftlommer og sikrer ensartede tolerancer for ydre diameter (± 0,2 mm) for rør op til 250 mm, selv ved høje ekstruderingshastigheder. |

|

Multi-zone køleteknologi

Et segmenteret kølesystem kombinerer vandsprøjtestråler og nedsænkningsbade for gradvist for at reducere røretemperaturen, hvilket forhindrer termisk stress og fordrejning. Temperaturstyret vandcirkulation (10 ° C-25 ° C) tilpasser sig til materialespecifikke afkølingskrav til PVC, HDPE og PPR. |

|

Holdbar, korrosionsbestandig bygning

Konstrueret af rustfrit stål 316L og forstærkede polymerkomponenter, modstår tanken langvarig eksponering for fugt, kemikalier og høje temperaturer. Aftagelige størrelsesmuffer og udskiftelige sæler udvider den operationelle levetid, hvilket reducerer vedligeholdelsesomkostninger. |

▏ Ansøgninger på tværs af kritiske industrier

110-250 rørvakuum, der danner køletank, er vigtig for fremstilling af rør, der bruges i:

Kommunal infrastruktur: PVC- og HDPE-rør med stor diameter til spildevand og stormvandssystemer.

Industriel væske transport: Kemisk resistente PPR-rør til fabrikker og forarbejdningsanlæg.

Telekommunikation: Beskyttende HDPE -ledninger til fiberoptiske og elektriske kabler.

Landbrugsafløb: UV-stabiliserede HDPE-rør til kunstvanding og genvinding af jord.

▏ Konkurrencefordele i forhold til standardkølingssystemer

|

Forbedret produktionseffektivitet

Tankens optimerede kølehastighed muliggør linjhastighed på 1,5–4 meter pr. Minut for rør med stor diameter, hvilket øger output med op til 40% sammenlignet med konventionelle tanke. Automatiseret genanvendelse af vand reducerer forbruget med 30%. |

|

Overlegen rørkvalitet

Præcisionsvakuumkontrol eliminerer overfladefejl som hajhud eller ovalitet, hvilket sikrer, at rør opfylder ISO 4427, EN 12201 og ASTM -standarder. Glatte interne boringer minimerer friktionstab i fluidtransportapplikationer. |

|

Hurtig overgangsevne

Modulære dimensioneringskassetter og værktøjsfri justeringer tillader hurtig skift mellem rørdiametre (110 mm-250 mm) inden for 15-30 minutter, ideel til producenter, der producerer brugerdefinerede ordrer. |

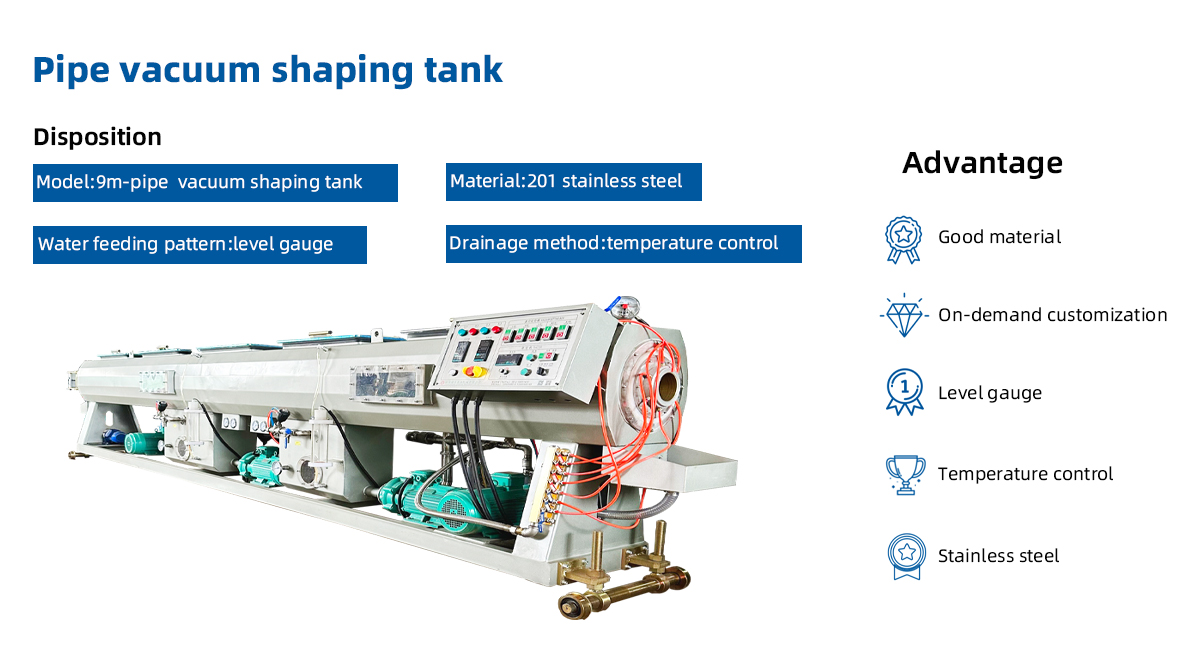

▏ Tekniske

| Parameterspecifikation |

specifikationer |

| Rørdiameterområde |

110–250 mm |

| Vakuumtryk |

0,4–1,0 bar (justerbar) |

| Kølevandstrømningshastighed |

1000–3000 l/h |

| Tankdimensioner |

Tilpaselig (standard: 6000 mm L x 1500mm W x 1200mm H) |

| Strømkrav |

3-fase, 380V, 7,5–15 kW |

▏ Hvorfor samarbejde med os?

Vores 110-250 rørvakuum, der danner køletank, kombinerer avanceret teknik med uovertruffen pålidelighed. Vi tilbyder skræddersyede konfigurationer, herunder IoT-aktiverede overvågningssystemer til forudsigelig vedligeholdelses- og energiforbrugssporing. Støttet af et globalt servicenetværk og en 3-årig garanti, sikrer vi problemfri integration i din eksisterende ekstruderingslinje, der minimerer nedetid og maksimerer ROI.

Efterhånden som efterspørgslen efter plastikrør i diameteren vokser i infrastruktur- og industriprojekter, fremkommer 110-250 rørvakuum, der danner køletank, som en hjørnesten i effektiv produktion af høj kvalitet. Dens evne til at levere præcisionskølede, dimensionelt stabile rør i skala gør det uundværligt for producenter, der sigter mod at føre på konkurrencedygtige markeder. Invester i vores teknologi for at forbedre dine produktionsfunktioner og imødekomme de udviklende behov for globale rørapplikationer.

▏ Product introduktion

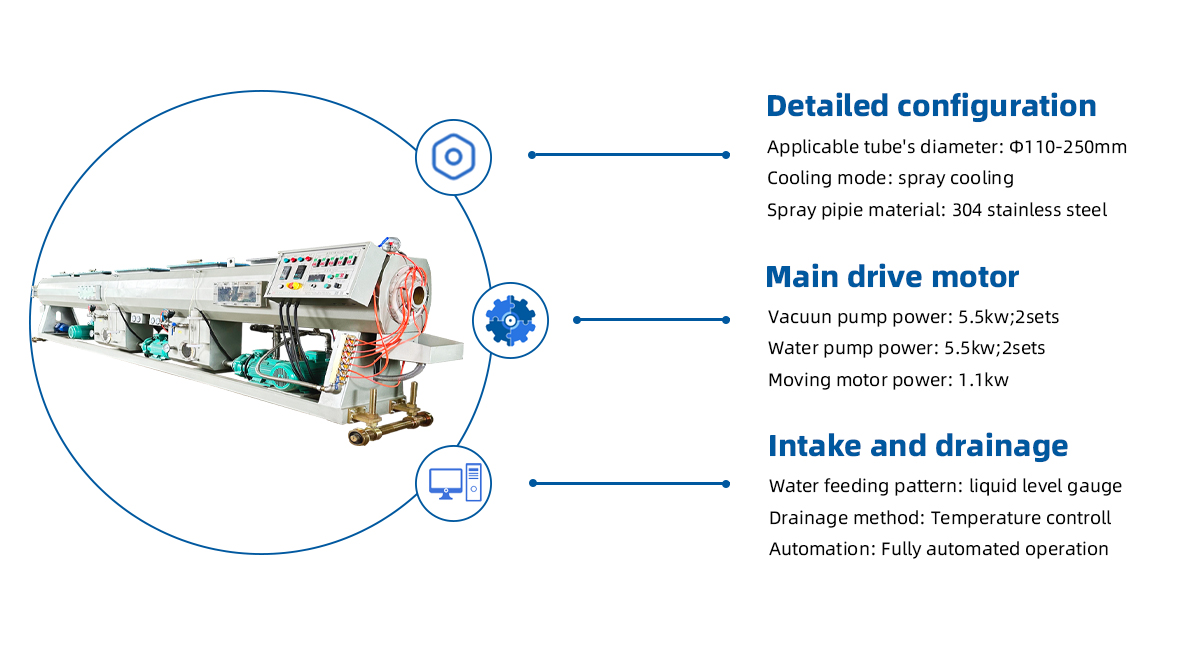

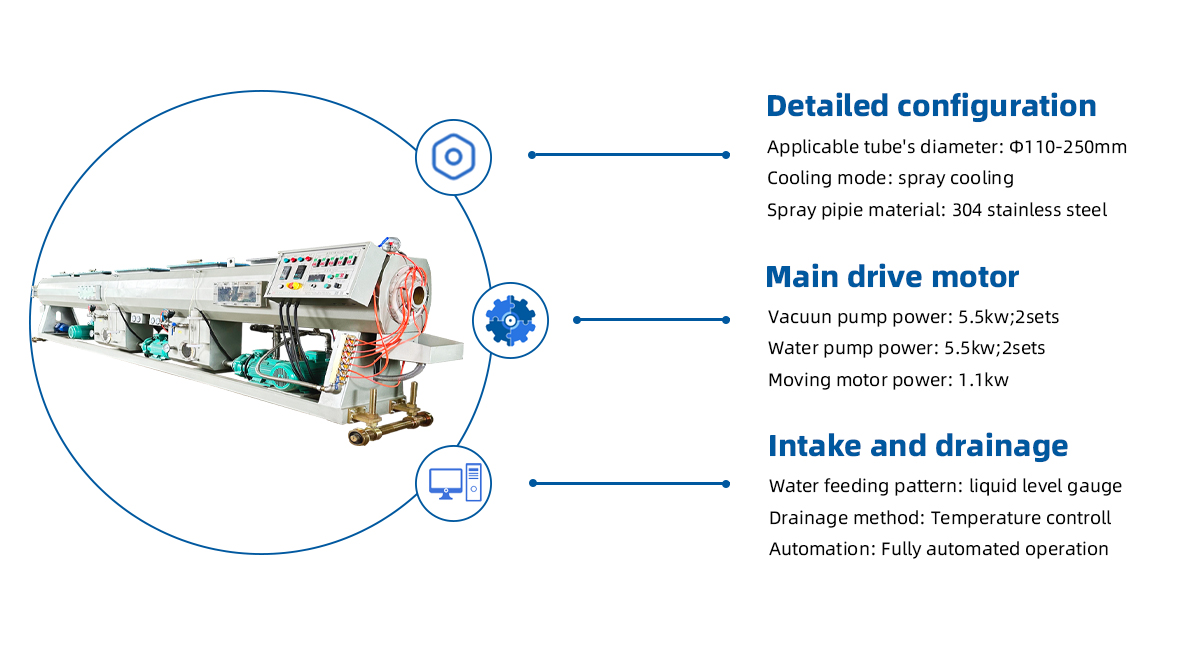

▏ Tekniske parametre

| Relevant rørets diameter |

Φ110-250mm |

| Køletilstand |

Sprøjtning afkøling |

| Spray pipie -materiale |

304 Rustfrit stål |

| Vacuun pumpekraft |

5,5 kW; 2 sæt |

| Vandpumpeffekt |

5,5 kW; 2 sæt |

| Flytning af motorisk strøm |

1,1 kW |

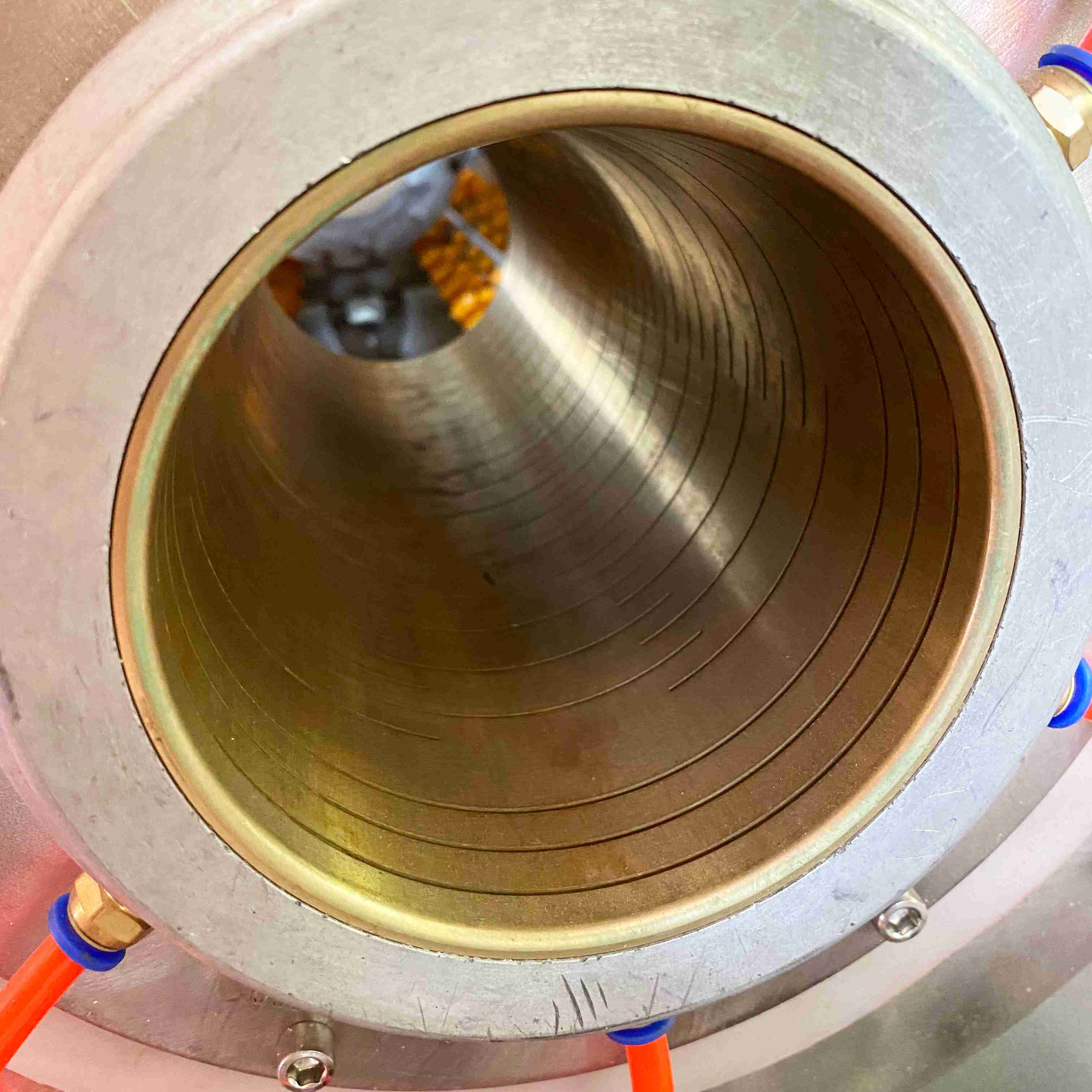

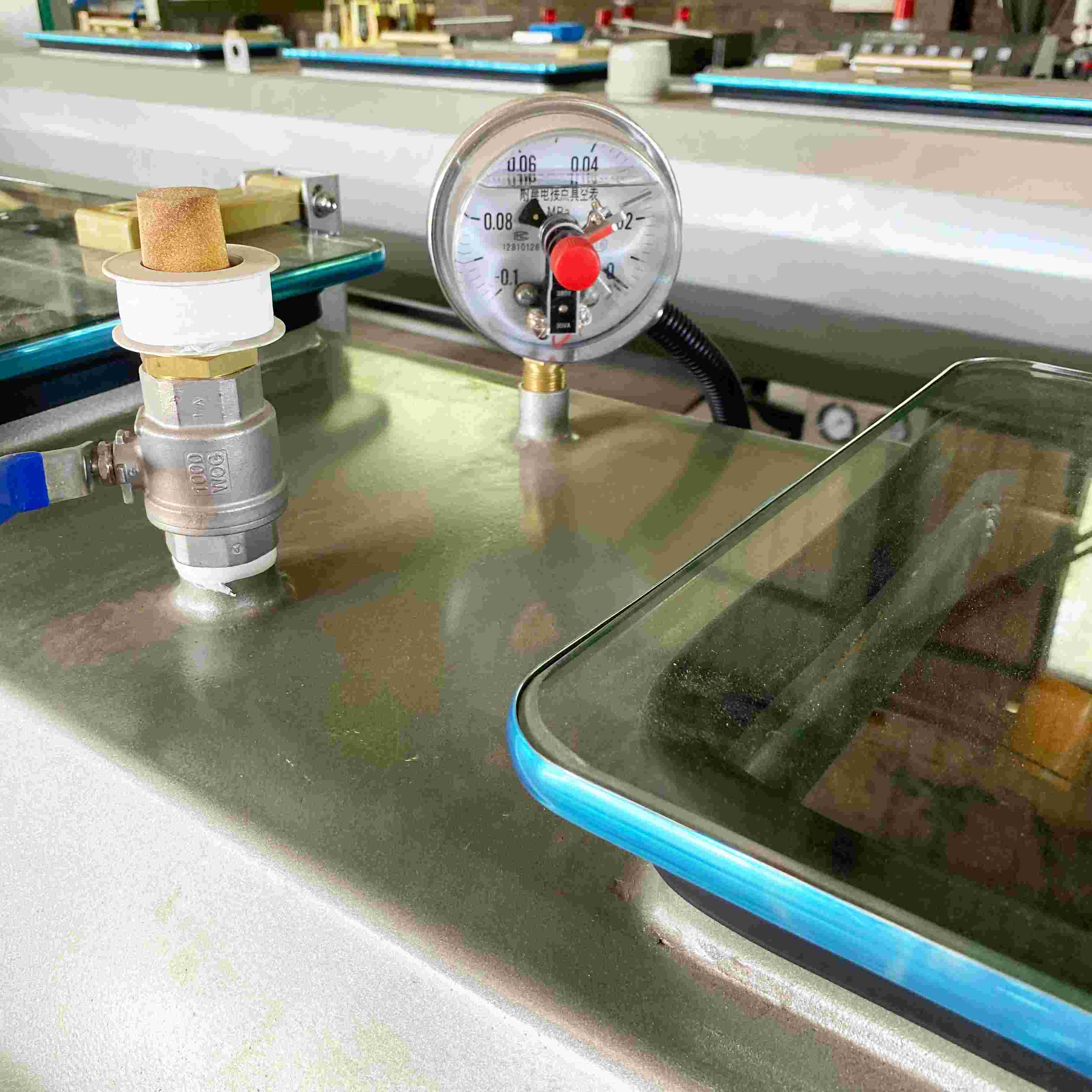

▏ Hoveddetaljer

▏Produkt fotos

110-250 vakuumdannende tank

Fremragende behandlingskapacitet

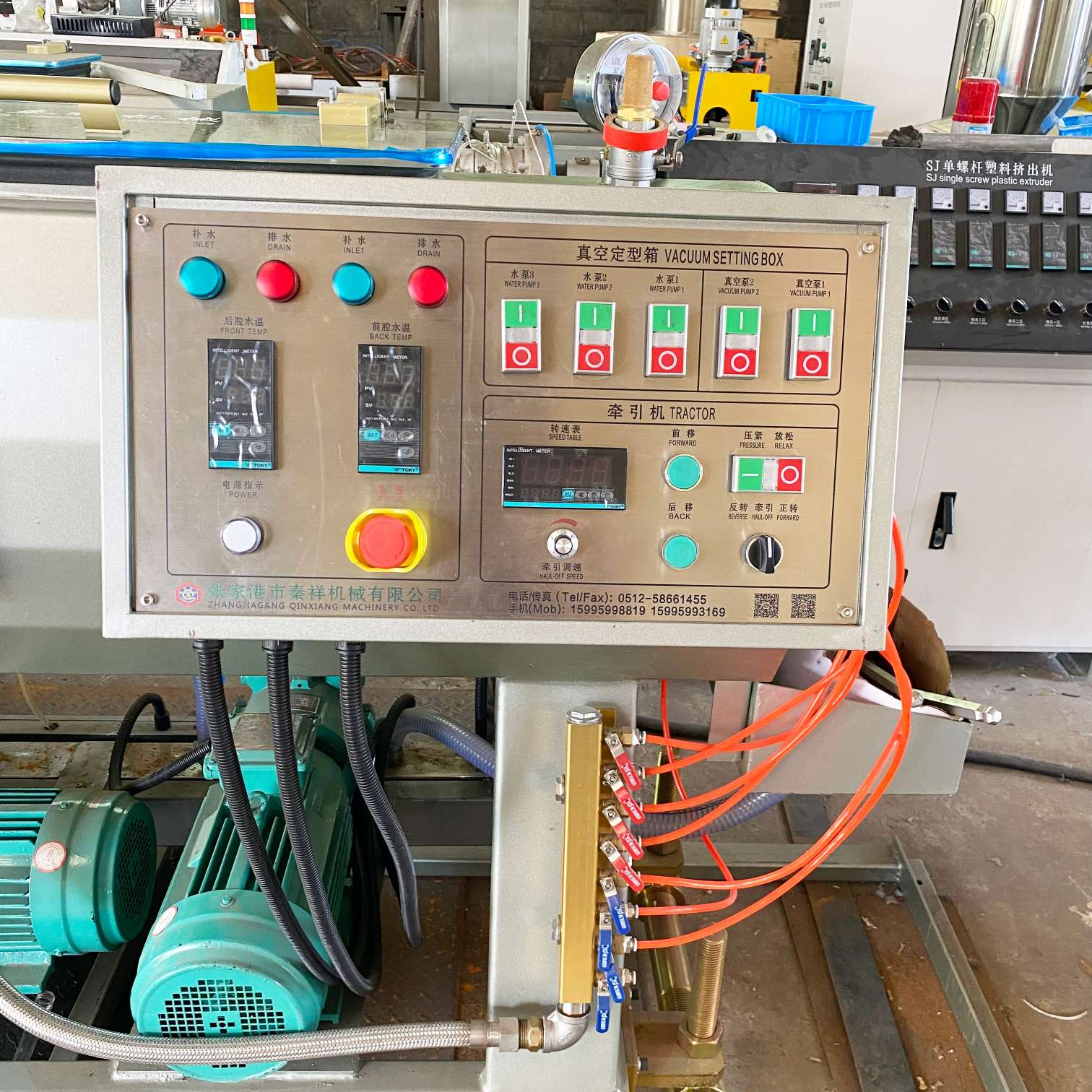

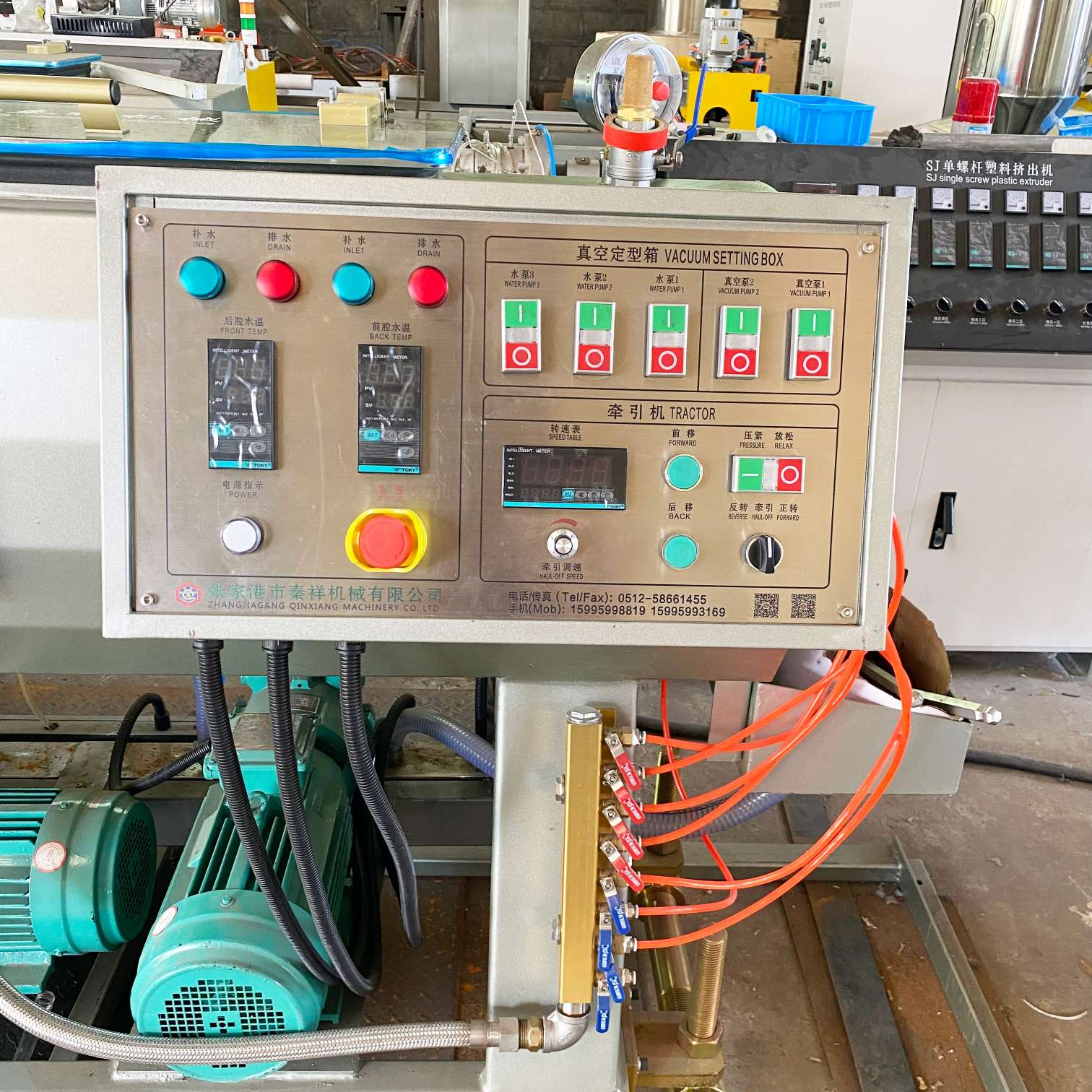

Driftspanel i rustfrit stål

Energibesparelse og miljøbeskyttelse

Bred anvendelighed

Størrelse af høj præcisionsstørrelse

Holdbart sprayhoved

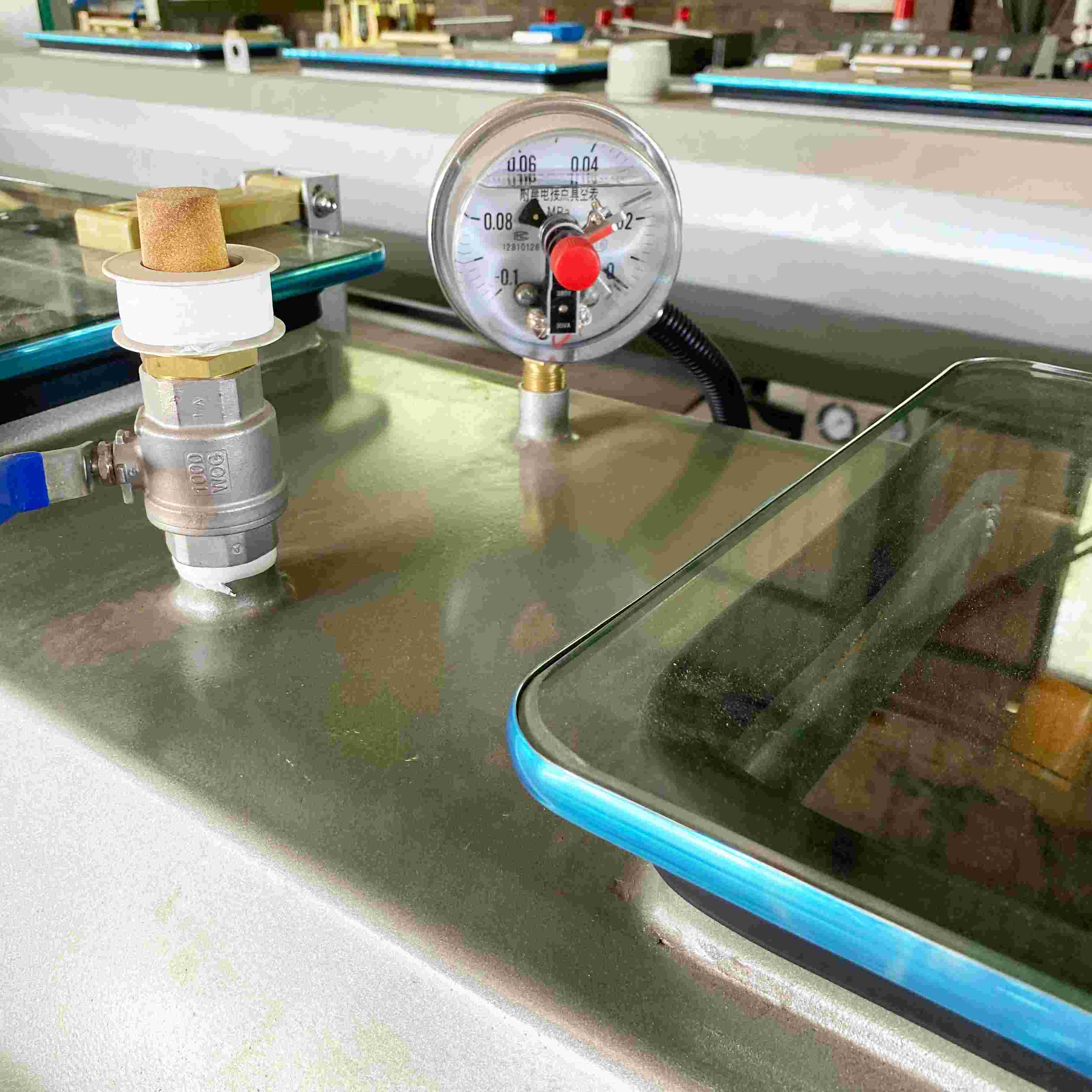

Vakuummåler

Længde: 9m

Rustfrit stål

▏ Product introduktion

| 1 |

Udstyrsstruktur og sammensætning |

|

110-250 rørvakuum, der danner køletank, er hovedsageligt sammensat af en vakuumtank, et vakuumsystem, et kontrolsystem, et varmesystem og et kølesystem. Den vakuum, der danner køletank, er lavet af materialer med høj styrke og har god tætningsydelse, hvilket sikrer, at der kan etableres et stabilt vakuummiljø under forarbejdning. Vakuumsystemet er ansvarlig for at pumpe luften ud af vakuumkammeret for at opnå den krævede vakuumgrad. Kontrolsystemet er ansvarligt for overvågning og justering af driftsstatus for hele udstyret for at sikre, at udstyret kan fungere i henhold til de forudindstillede procesparametre. |

| 2 |

Arbejdsprincippet og fordele |

|

Når røret kommer ind i vakuumet, der danner køletank, begynder vakuumsystemet at fungere, og de atmosfæriske komponenter, såsom ilt, fjernes fra vakuumkammeret for at etablere et vakuummiljø med lavt tryk. I dette miljø ekstraheres gassen inde i røret, hvilket får overfladen af røret til at producere negativt tryk, og trykket reduceres. På grund af forskellen i lufttryk mellem indersiden og ydersiden af røret på dette tidspunkt reduceres overfladespændingen på røret også, hvilket hjælper med at reducere deformation og stresskoncentration under behandlingen. På samme tid begynder varmesystemet og kølesystemet at arbejde, og gennem den nøjagtige kontrol af rørets temperatur kan røret nå den forventede behandlingstemperatur. I vakuumrummet dannes rørene og slukkes af forskellige forme. I vakuumet, høje temperatur, højt trykmiljø, kan røret vise den bedste behandlingstilstand og derved forbedre behandlingsnøjagtigheden, men kan også beskytte røret mod deformation. |

| 3 |

Applikationsfelt og virkning |

|

110-250 rørvakuum, der danner køletank, er vidt brugt inden for rørforarbejdning inden for konstruktion, kemisk industri, elektrisk strøm og andre industrier. Ved at bruge udstyret kan den nøjagtige dannelse og slukning af behandling af røret realiseres, rørets styrke og slidstyrke kan forbedres, og levetiden kan udvides. På samme tid på grund af den vakuumteknologi, der bruges i behandlingsprocessen, kan oxidationen og deformationen af røret reduceres effektivt, og produktkvaliteten og bestået kan forbedres. |

| 4 |

Operation og vedligeholdelse |

|

Driften af udstyret er enkel, kun gennem kontrolsystemet til at indstille procesparametrene, udstyret kan automatisk gennemføre hele behandlingsprocessen. På samme tid er udstyret også udstyret med et perfekt vedligeholdelsessystem, der kan overvåge udstyrets driftsstatus i realtid, opdage og håndtere potentielle problemer i tiden og sikre udstyrets stabile drift og lang levetid. |

▏ Produkt fordele

| 1 |

For det første sikrer dets vakuummiljø behandling af høj kvalitet, hvilket forhindrer oxidation og deformation af røroverfladen og således garanterer præcision. Seco ndly opretholder vakuumindstillingen et afbalanceret negativt tryk på røroverfladen, hvilket forbedrer behandlingshastigheden og effektiviteten markant. |

| 2 |

Vakuumsystemet reducerer effektivt tilstedeværelsen af atmosfæriske komponenter som ilt under forarbejdning og bevarer derved energi og minimerer atmosfærisk forurening. Holdbarheden af rørmaterialerne forlænges også, hvilket yderligere reducerer ressourceomkostningerne. |

| 3 |

Tankens konstruktion, der ofte bruger materialer med høj kvalitet som rustfrit stål, sikrer holdbarhed og levetid. Vakuumsugesystemet, ofte udstyret med pumper med høj præcision, fungerer med minimal støj og opretholder stabile vakuumniveauer. Kølesystemet, hvad enten det er gennem vandbade eller sprøjtning, opnår ensartet og effektiv køling, kritisk for at opnå ønskede røregenskaber. |

| 4 |

110-250 rørvakuum, der danner køletank, er designet til problemfri integration med andet vigtigt udstyr i rørproduktionslinjen, såsom ekstruderingsmaskiner, dannelse af forme, traktorer, skærer og stablingsmekanismer. Denne integrerede tilgang forenkler den samlede produktionsproces og forbedrer driftseffektiviteten og slutproduktkvaliteten. |

▏ Cirkout os

Korporere kultur

samarbejdsdeleLeverandør af

▏ Pakning og forsendelse