▏produkt Vedio

▏ Produktintroduktion

>> PVC -pelletiserande produktionslinje

Produktionslinjen för plast PVC är en utrustning som är speciellt används för att bearbeta polyvinylklorid (PVC) råvaror till pellets. Produktionslinjen antar matningsuppvärmningsläge och har egenskaperna för unik struktur, hög grad av automatisering, bekväm drift och stabil och pålitlig kontinuerlig produktion.

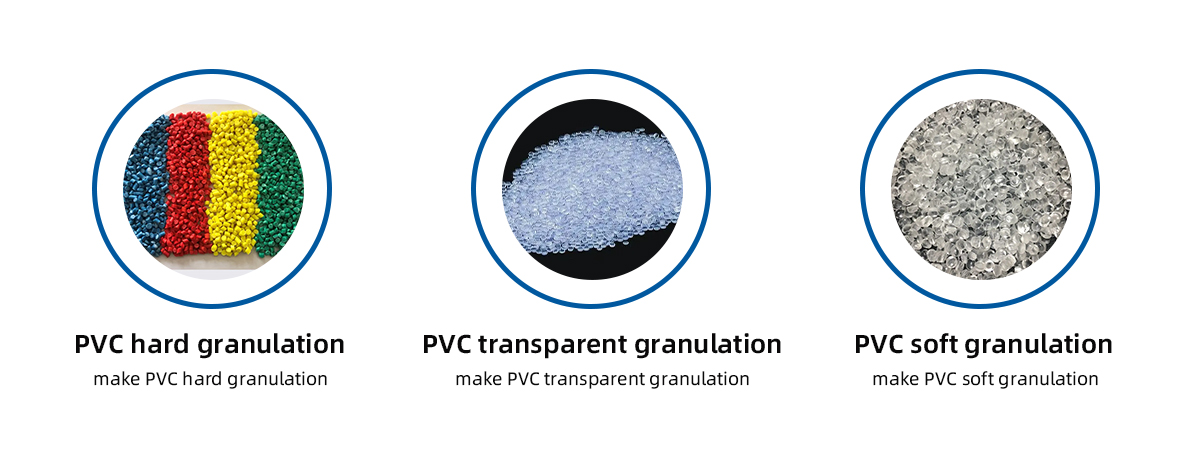

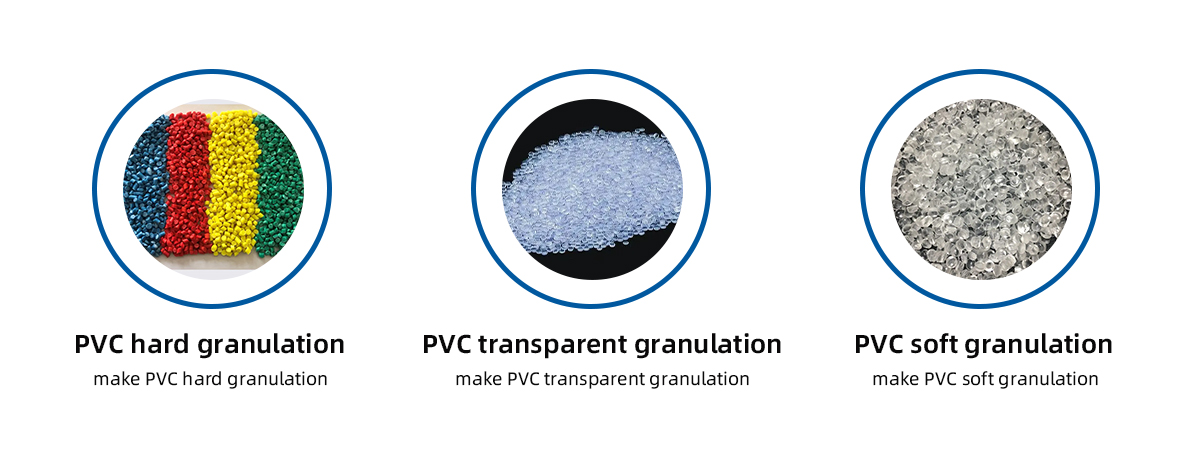

▏ Ansökningsintervall

▏ Tekniska parametrar

Produktionslinjekonfiguration |

Kvantitet |

Detalj |

SJZ65/132 Konisk tvillingskruvextruder |

1 uppsättning |

Material 38crmoala |

PVC HOT GRANALATION |

1 uppsättning |

Die Surface Hot Grain |

Nivå 3 Luftleveransenhet |

1 uppsättning |

3kw luftblåsare |

Cyklonskillnadsfack |

1 uppsättning |

Rostfritt stål |

Vibrationsskärm |

1 uppsättning |

Vibrationsmaskin |

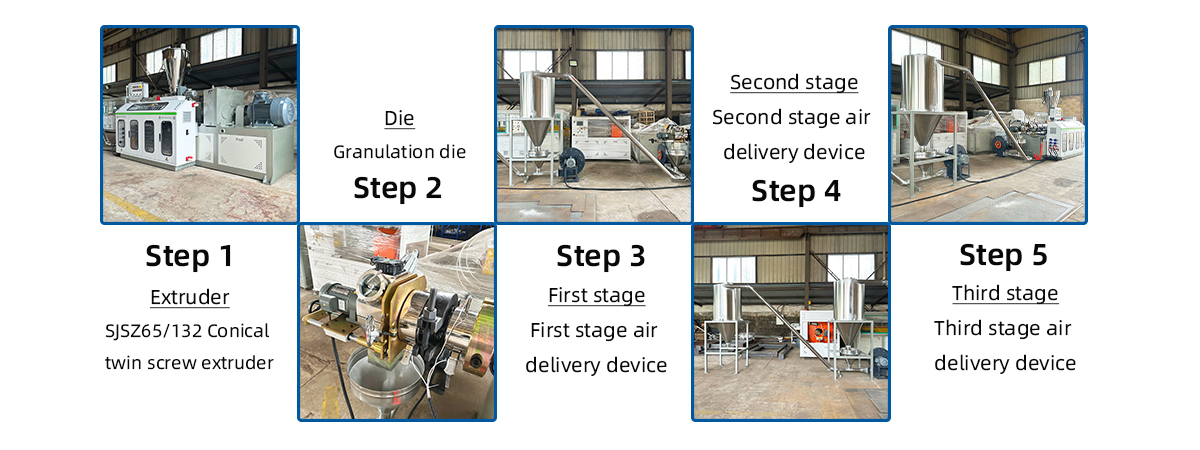

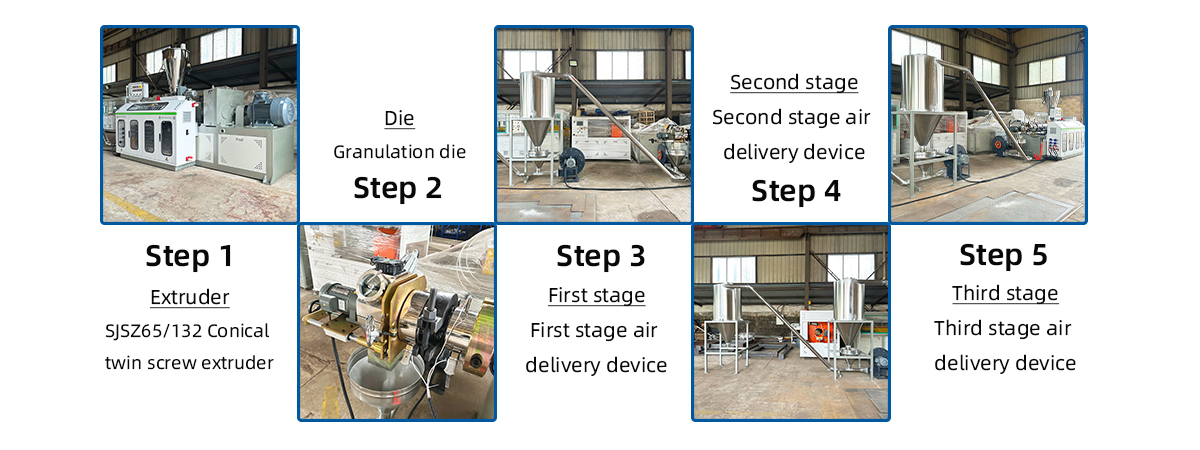

▏ Produktionsförfarande

▏ Produktfoton

▏ Plast PVC Pelletizing Machine: Revolutionizing Polymer Processing

Plast PVC -pelletiseringsmaskinen är en hörnsten i modern polymertillverkning. Denna utrustning är utformad för att transformera rå PVC (polyvinylklorid) till enhetliga pellets och spelar en viktig roll i att effektivisera produktionsprocesser för industrier som sträcker sig från konstruktion till förpackningar. Med den växande efterfrågan på återvinningsbar och återanvändbar plast har PVC -pelletiseringsmaskiner blivit nödvändiga för att uppnå effektivitet, konsistens och hållbarhet.

Hur en plast PVC -pelletiseringsmaskin fungerar

| 1 |

Extruderingsprocess |

|

Det första steget involverar utfodring av råa PVC -föreningar - ofta en blandning av harts, stabilisatorer, mjukgörare och tillsatser - i en extruder. Maskinen värmer och smälter materialet och homogeniserar det till en viskös vätska. Tvillingskruvextruder används ofta för PVC på grund av deras överlägsna blandningsfunktioner och temperaturkontroll. |

| 2 |

Kylning och skärning |

|

När den extruderats tvingas den smälta PVC genom en matris för att bilda strängar eller ark. Dessa kyls snabbt med vattenbad eller luftsystem för att stelna strukturen. En höghastighets roterande skärare skivar sedan strängarna i enhetliga pellets, vanligtvis 2–5 mm i diameter. |

| 3 |

Insamling och förpackning |

|

Pelletsen torkas för att avlägsna återstående fukt och screenas för att eliminera partiklar av oregelbundna storlek. Slutligen är de förpackade för lagring eller leverans till nedströmstillverkare. |

Applikationer av PVC -pellets

| 1 |

Byggbransch |

|

PVC -pellets används ofta för att producera rör, fönsterramar och vinylgolv. Deras hållbarhet, kemisk resistens och kostnadseffektivitet gör dem idealiska för långvarig infrastruktur. |

| 2 |

Bil- och elektronik |

|

Från trådisolering till instrumentpanelkomponenter tillhandahåller PVC-pellets lätta, flam-retardanta lösningar som uppfyller stränga säkerhetsstandarder. |

| 3 |

Medicinsk och förpackning |

|

Medicinsk slang och blisterförpackning förlitar sig på PVC-pellets med hög renhet tillverkad under kontrollerade förhållanden för att säkerställa att hygienregler följs. |

Fördelar med att använda en plast PVC -pelletiseringsmaskin

| 1 |

Förbättrad materialkonsistens |

|

Genom att konvertera rå PVC till enhetliga pellets uppnår tillverkare exakt kontroll över materialegenskaper såsom densitet, smältflöde och tillsatsdispersion. Denna konsistens minimerar defekterna i slutprodukter. |

| 2 |

Avfallsminskning och återvinning |

|

Pelletiseringsmaskiner möjliggör upparbetning av PVC -skrot, vilket minskar deponavfallet. Återvunna pellets kan blandas med jungfruliga material, vilket sänker produktionskostnaderna och miljöpåverkan. |

| 3 |

Skalbarhet och automatisering |

|

Moderna pelletisatorer integreras med IoT-aktiverade system, vilket möjliggör realtidsövervakning av parametrar som temperatur och genomströmning. Denna automatisering ökar produktiviteten för storskalig verksamhet. |

Viktiga överväganden när du väljer en plast PVC -pelletiseringsmaskin

| 1 |

Genomströmningskapacitet |

|

Matcha maskinens utgång (t.ex. 500 kg/h mot 2 000 kg/h) till dina produktionsmål. Överskattningskapacitet kan leda till onödiga energikostnader. |

| 2 |

Materiell kompatibilitet |

|

Se till att maskinen hanterar din specifika PVC -formulering. Till exempel kräver styva PVC högre vridmomentextruder än flexibla varianter. |

| 3 |

Energieffektivitet |

|

Leta efter funktioner som variabla frekvensenheter (VFD) och värmeåtervinningssystem för att minimera strömförbrukningen. |

| 4 |

Underhållskrav |

|

Välj pelletisatorer med komponenter med enkla åtkomst och korrosionsbeständiga material för att minska driftstopp. |

Underhållstips för optimal prestanda

| 1 |

Regelbunden rengöring |

|

Rest PVC kan ackumuleras i matriser och skärare, vilket kan orsaka blockeringar. Schemalägg rutinrengöring med hjälp av icke-abrasterande metoder för att förhindra nedbrytning. |

| 2 |

Smörjning och slitinspektion |

|

Kontrollera skruvar, fat och lager för slitage. Korrekt smörjning förlänger livslängden för rörliga delar. |

| 3 |

Kalibrering och mjukvaruuppdateringar |

|

Kalibrera temperatursensorer med jämna mellanrum. Uppdatera kontrollprogramvara för att utnyttja prestationsförbättrande algoritmer. |

Framtida trender inom PVC -pelletiseringsteknologi

| 1 |

Miljövänliga innovationer |

|

Tillverkare utvecklar pelletisatorer som konsumerar mindre energi och rymmer biobaserade PVC-blandningar. Kylsystem med sluten slinga vatten får också dragkraft för att minska vattenavfallet. |

| 2 |

Smart tillverkningsintegration |

|

AI-driven prediktivt underhåll och blockchain-baserad materialspårning är beredda att revolutionera PVC-pelletsproduktion, vilket säkerställer transparens och kvalitetssäkring. |

Plast PVC -pelletiseringsmaskinen är mer än bara ett bearbetningsverktyg - det är en katalysator för hållbar, effektiv tillverkning. Genom att förstå dess mekanik, applikationer och underhållsbehov kan företag optimera sin verksamhet samtidigt som de bidrar till en cirkulär ekonomi. När tekniken utvecklas kommer dessa maskiner att fortsätta att forma framtiden för plastindustrin.

| 1 |

Produktionsprocessen |

|

Produktionsprocessen är ungefär på följande sätt: Råmaterialet bearbetas först av tvillingskruven-extrudern och kommer sedan in i den matningsvärmemaskinen genom skärmordhuvudet för värmebehandling. De uppvärmda PVC-partiklarna kyls med flerkanal tvingad kylluft, sedan screenas genom vibrationsscreening och gick slutligen in i förvaringsfacket för lagring. |

| 1 |

den koniska dubbelskruv extrudern |

|

Bland dem är den koniska tvillingskruvextrudern en av de viktigaste utrustningen för produktionslinjen, som har stor produktion och hög effektivitet och är utrustad med avancerad temperaturkontrollmätare och frekvensomvandlingshastighetsregleringsteknik för att säkerställa effektiv och stabil produktionsprocess. Samtidigt gör den unika skärningsstrukturen för matläggningshastigheten justerbar, hög precision och säker och bekväm användning. |

Den plast PVC-pelletiserande produktionslinjen är lämplig för storskalig, kontinuerlig produktion av PVC-partiklar, kan möta efterfrågan på PVC-partiklar inom olika områden och används ofta i plastbearbetning, rörtillverkning, byggmaterial och andra industrier.

▏ om oss

▏ Företagskultur

▏Kooperativa delar leverantör

▏packing och frakt