▏ Product Vedio

▏ Productintroductie

>> Plastic PVC Pelletizing Production Line

De plastic PVC -pelletisatieproductielijn is een apparatuur die speciaal wordt gebruikt om polyvinylchloride (PVC) grondstoffen in pellets te verwerken. De productielijn hanteert de matrijsverwarmingsmodus en heeft de kenmerken van unieke structuur, hoge mate van automatisering, handige werking en stabiele en betrouwbare continue productie.

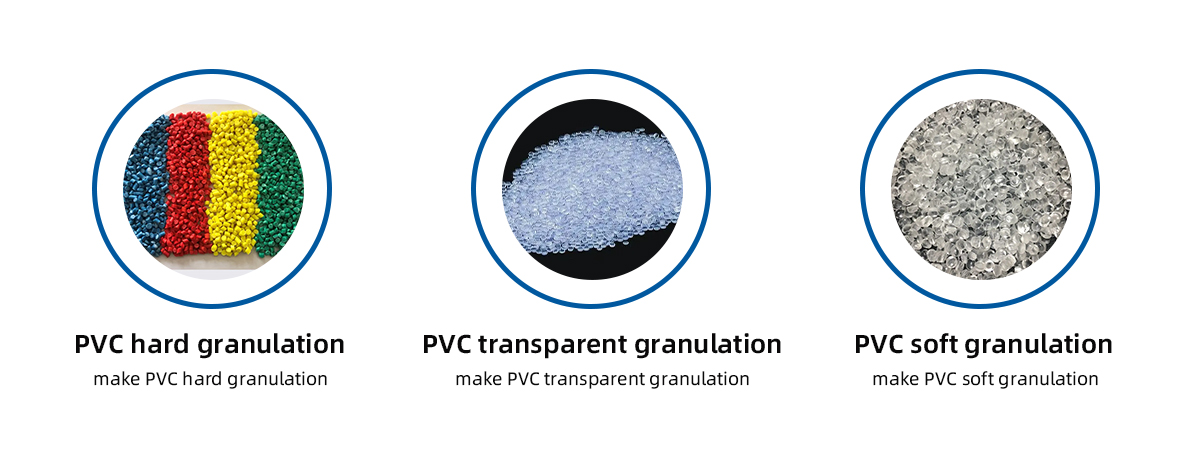

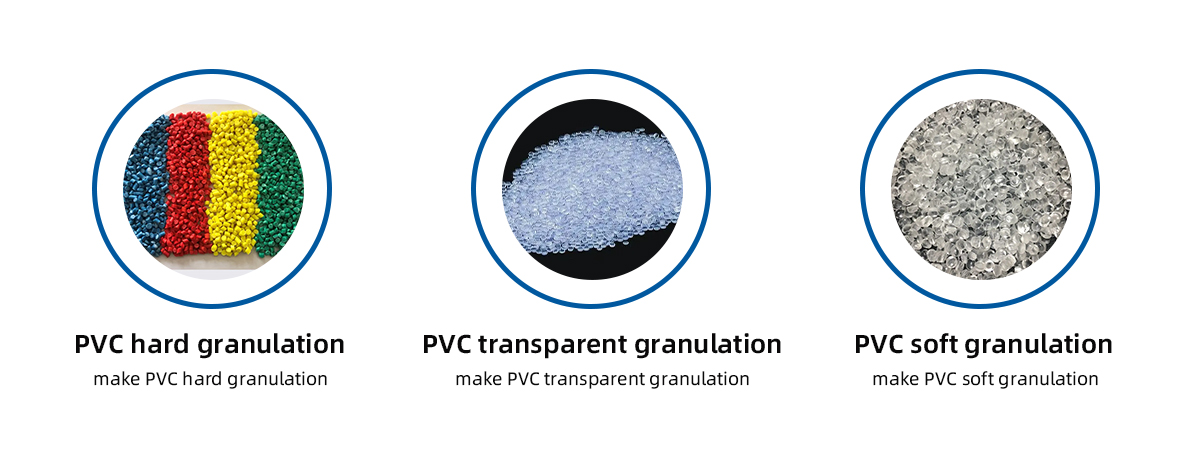

▏ Toepassingsbereik

▏ Technische parameters

Productielijnconfiguratie |

Hoeveelheid |

Detail |

SJZ65/132 Conical Twin Screw Extruder |

1 set |

Materiaal 38crmoala |

PVC Hot Granulation Mold |

1 set |

Die oppervlakte hete korrel |

Niveau 3 Air Delivery Device |

1 set |

3 kW luchtblazer |

Cycloon scheiding bin |

1 set |

Roestvrij staal |

Trilscherm |

1 set |

Trillende machine |

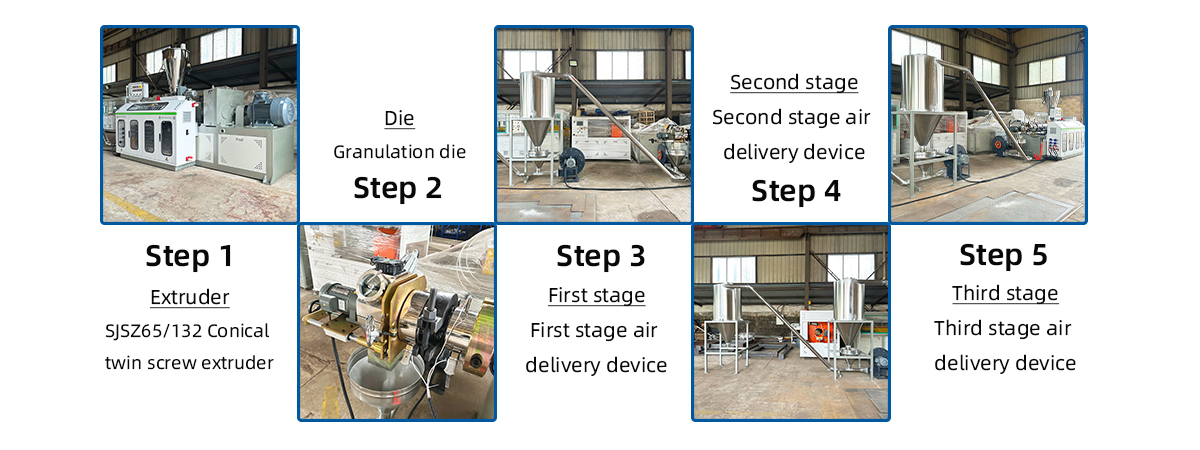

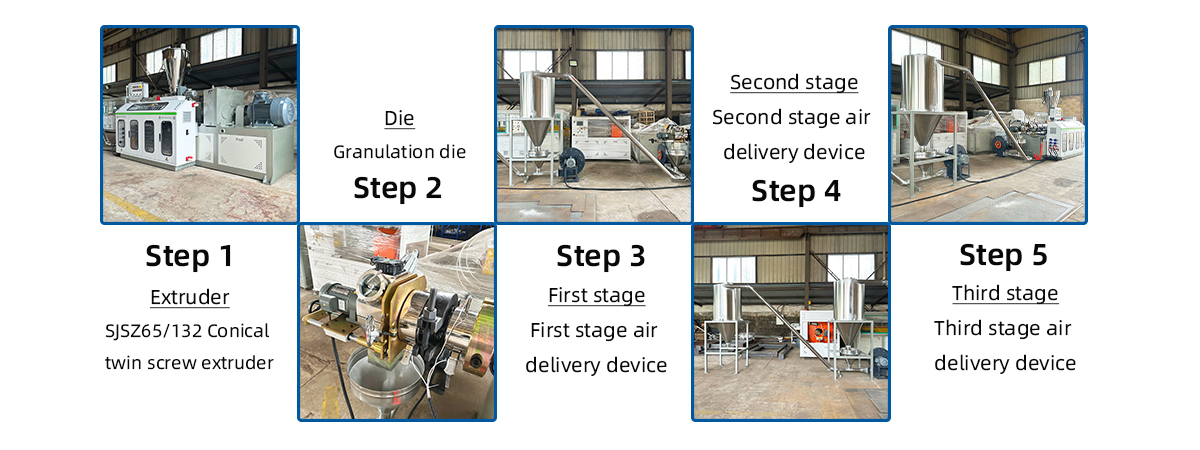

▏ Productieprocedure

▏ Productfoto's

▏ Plastic PVC Pelletizing Machine: revolutie teweegbrengen op de verwerking van polymeer

De plastic pvc pelletizing -machine is een hoeksteen van de moderne polymeerproductie. Ontworpen om ruwe PVC -materialen (polyvinylchloride) te transformeren in uniforme pellets, speelt deze apparatuur een cruciale rol bij het stroomlijnen van productieprocessen voor industrieën, variërend van constructie tot verpakking. Met de groeiende vraag naar recyclebare en herbruikbare kunststoffen zijn PVC -pelletisatiemachines onmisbaar geworden voor het bereiken van efficiëntie, consistentie en duurzaamheid.

Hoe een plastic pvc pelletizing machine werkt

| 1 |

Extrusieproces |

|

De eerste fase omvat het voeden van ruwe PVC -verbindingen - vaak een mix van hars, stabilisatoren, weekmakers en additieven - in een extruder. De machine verwarmt en smelt het materiaal en homogeniseert het in een viskeuze vloeistof. Twin-screw extruders worden vaak gebruikt voor PVC vanwege hun superieure mengmogelijkheden en temperatuurregeling. |

| 2 |

Koeling en snijden |

|

Eenmaal geëxtrudeerd, wordt de gesmolten PVC door een dobbelsteen gedwongen strengen of vellen te vormen. Deze worden snel gekoeld met behulp van waterbaden of luchtsystemen om de structuur te stollen. Een snelle roterende snijder snijdt vervolgens de strengen in uniforme pellets, meestal 2-5 mm in diameter. |

| 3 |

Verzameling en verpakking |

|

De pellets worden gedroogd om resterende vocht te verwijderen en gescreend om deeltjes van onregelmatige grootte te elimineren. Ten slotte zijn ze verpakt voor opslag of verzending naar stroomafwaartse fabrikanten. |

Toepassingen van PVC -pellets

| 1 |

Bouwindustrie |

|

PVC -pellets worden veel gebruikt om buizen, raamframes en vinylvloeren te produceren. Hun duurzaamheid, chemische weerstand en kosteneffectiviteit maken ze ideaal voor langdurige infrastructuur. |

| 2 |

Automotive en elektronica |

|

Van draadisolatie tot dashboardcomponenten, PVC-pellets bieden lichtgewicht, vlamvertragende oplossingen die voldoen aan strikte veiligheidsnormen. |

| 3 |

Medische en verpakking |

|

Medische slangen en blaarverpakkingen vertrouwen op hoge zuivere PVC-pellets die onder gecontroleerde omstandigheden zijn vervaardigd om de naleving van de hygiënegevelen te waarborgen. |

Voordelen van het gebruik van een plastic PVC -pelletisatiemachine

| 1 |

Verbeterde materiaalconsistentie |

|

Door ruwe PVC om te zetten in uniforme pellets, bereiken fabrikanten nauwkeurige controle over materiaaleigenschappen zoals dichtheid, smeltstroom en additieve dispersie. Deze consistentie minimaliseert defecten in eindproducten. |

| 2 |

Afvalreductie en recycling |

|

Pelletizing -machines maken heroping van PVC -schroot mogelijk, waardoor het stortafval wordt verminderd. Gerecyclede pellets kunnen worden gemengd met maagdelijke materialen, waardoor de productiekosten en het milieu -impact worden verlaagd. |

| 3 |

Schaalbaarheid en automatisering |

|

Moderne pelletizers integreren met IoT-compatibele systemen, waardoor realtime monitoring van parameters zoals temperatuur en doorvoer mogelijk is. Deze automatisering verhoogt de productiviteit voor grootschalige activiteiten. |

Belangrijkste overwegingen bij het kiezen van een plastic PVC -pelletisatiemachine

| 1 |

Doorvoercapaciteit |

|

Match de output van de machine (bijv. 500 kg/u versus 2.000 kg/h) met uw productiedoelen. Het overschatten van de capaciteit kan leiden tot onnodige energiekosten. |

| 2 |

Materiële compatibiliteit |

|

Zorg ervoor dat de machine uw specifieke PVC -formulering verwerkt. Rigide PVC vereist bijvoorbeeld hogere koppelextruders dan flexibele varianten. |

| 3 |

Energie -efficiëntie |

|

Zoek naar functies zoals variabele frequentieaandrijvingen (VFD's) en warmteverstelsystemen om het stroomverbruik te minimaliseren. |

| 4 |

Onderhoudsvereisten |

|

Kies voor pelletizers met gemakkelijk toegankelijke componenten en corrosiebestendige materialen om downtime te verminderen. |

Onderhoudstips voor optimale prestaties

| 1 |

Regelmatig schoonmaken |

|

Residuele PVC kan zich ophopen in matrijzen en snijders, wat blokkades veroorzaakt. Plan routinematige reiniging met behulp van niet-verbrande methoden om afbraak te voorkomen. |

| 2 |

Smering en slijtage inspectie |

|

Controleer schroeven, vaten en lagers op slijtage. Juiste smering verlengt de levensduur van bewegende delen. |

| 3 |

Kalibratie- en software -updates |

|

Kalibreer temperatuursensoren en snijsnelheden periodiek. Update besturingssoftware om gebruik te maken van prestatiebevorderende algoritmen. |

Toekomstige trends in PVC -pelletisatietechnologie

| 1 |

Milieuvriendelijke innovaties |

|

Fabrikanten ontwikkelen pelletizers die minder energie verbruiken en op bio gebaseerde PVC-melanges huisvesten. Gesloten waterkoelsystemen winnen ook grip om waterafval te verminderen. |

| 2 |

Slimme productie -integratie |

|

AI-aangedreven voorspellend onderhoud en blockchain-gebaseerde materiaalvolging zijn klaar om een revolutie teweeg te brengen in de productie van PVC-pellet, waardoor transparantie en kwaliteitsborging worden gewaarborgd. |

De plastic PVC -pelletisatiemachine is meer dan alleen een verwerkingstool - het is een katalysator voor duurzame, efficiënte productie. Door zijn monteurs, toepassingen en onderhoudsbehoeften te begrijpen, kunnen bedrijven hun activiteiten optimaliseren en bijdragen aan een circulaire economie. Naarmate de technologie evolueert, zullen deze machines de toekomst van de kunststofindustrie blijven vormgeven.

| 1 |

Het productieproces |

|

Het productieproces is ruwweg als volgt: de grondstof wordt eerst verwerkt door de tweelingschroefextruder en komt vervolgens de matrijswarmtemachine binnen door de snijstorige kop voor warmtebehandeling. De verwarmde PVC-deeltjes worden gekoeld door multi-channel geforceerde koellucht, vervolgens gescreend door trillingsscreening en zijn uiteindelijk de opslagruimte ingevoerd voor opslag. |

| 1 |

de conische tweeling-schroefextruder |

|

Onder hen is de conische tweeling-schroefextruder een van de belangrijkste apparatuur van de productielijn, die een grote output en een hoog rendement heeft, en is uitgerust met geavanceerde temperatuurregelingsmeter en frequentieconversiesnelheidsreguleringstechnologie om het efficiënte en stabiele productieproces te waarborgen. Tegelijkertijd maakt de unieke snijstructuur van het matrijsoppervlak de snijsnelheid verstelbaar, hoge precisie en veilig en handig gebruik. |

De plastic PVC-pelletiserende productielijn is geschikt voor grootschalige, continue productie van PVC-deeltjes, kan voldoen aan de vraag naar PVC-deeltjes in verschillende velden en wordt veel gebruikt in plastic verwerking, buisproductie, bouwmaterialen en andere industrieën.

▏ over ons

▏ corporate cultuur

▏cooperatieve onderdelenleverancier

▏packing en verzending