▏ Produk Vedio

▏ PENDAHULUAN PRODUK

>> Plastik PVC Pelletizing Production Line

Jalur produksi pelletisasi PVC plastik adalah peralatan yang secara khusus digunakan untuk memproses bahan baku polyvinyl chloride (PVC) menjadi pelet. Jalur produksi mengadopsi mode pemanasan permukaan die dan memiliki karakteristik struktur unik, tingkat otomatisasi yang tinggi, operasi yang nyaman dan produksi kontinu yang stabil dan andal.

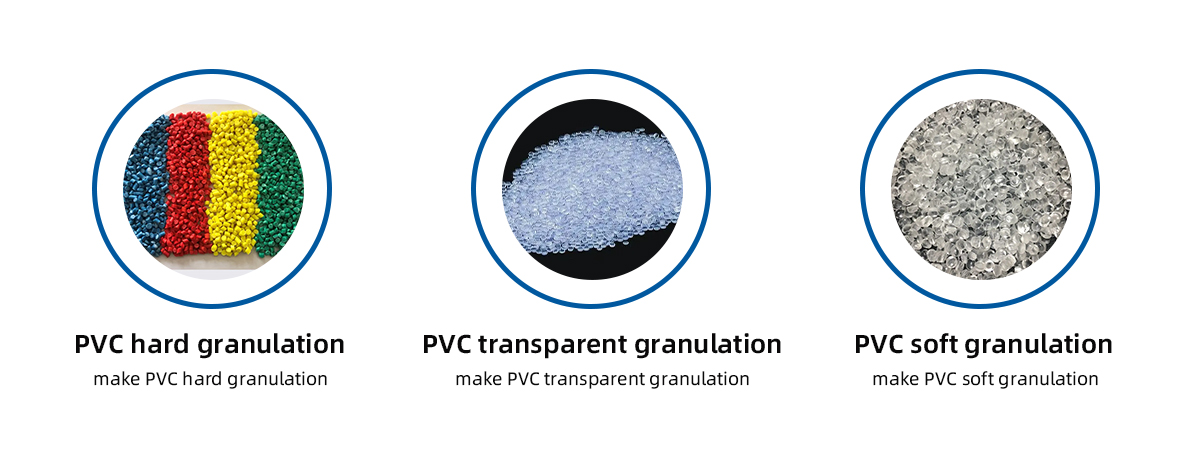

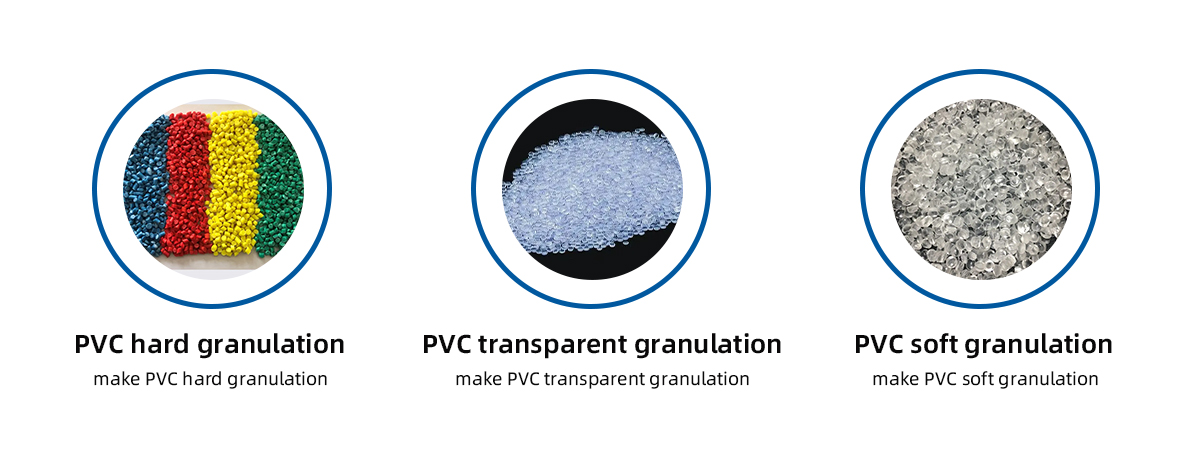

▏ Berbagai aplikasi

▏ Parameter teknis

Konfigurasi Jalur Produksi |

Kuantitas |

Detail |

SJZ65/132 Extruder sekrup kembar kerucut |

1 set |

Bahan 38crmoala |

Cetakan granulasi panas PVC |

1 set |

Die permukaan biji panas |

Perangkat Pengiriman Udara Level 3 |

1 set |

Blower udara 3KW |

Tempat pemisahan topan |

1 set |

Baja tahan karat |

Layar bergetar |

1 set |

Mesin bergetar |

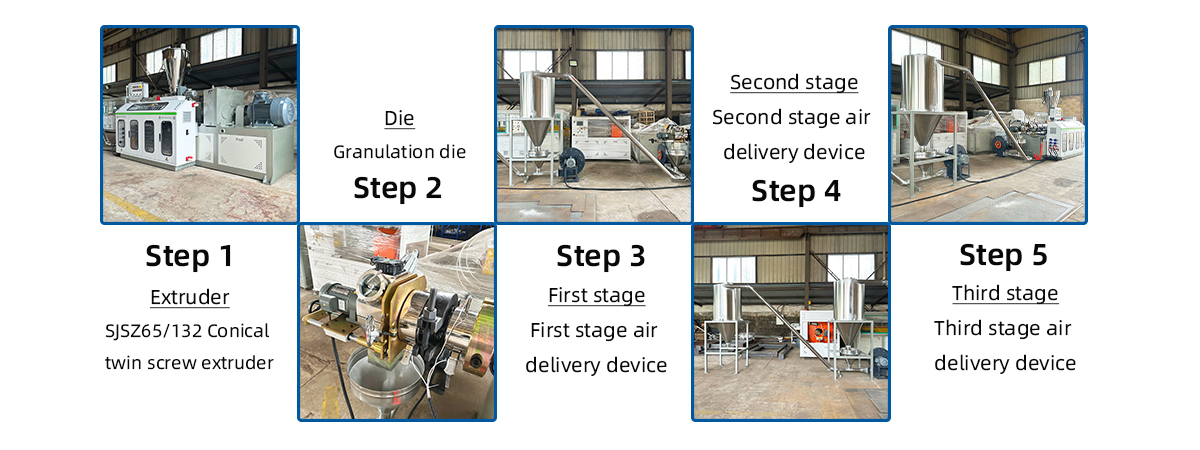

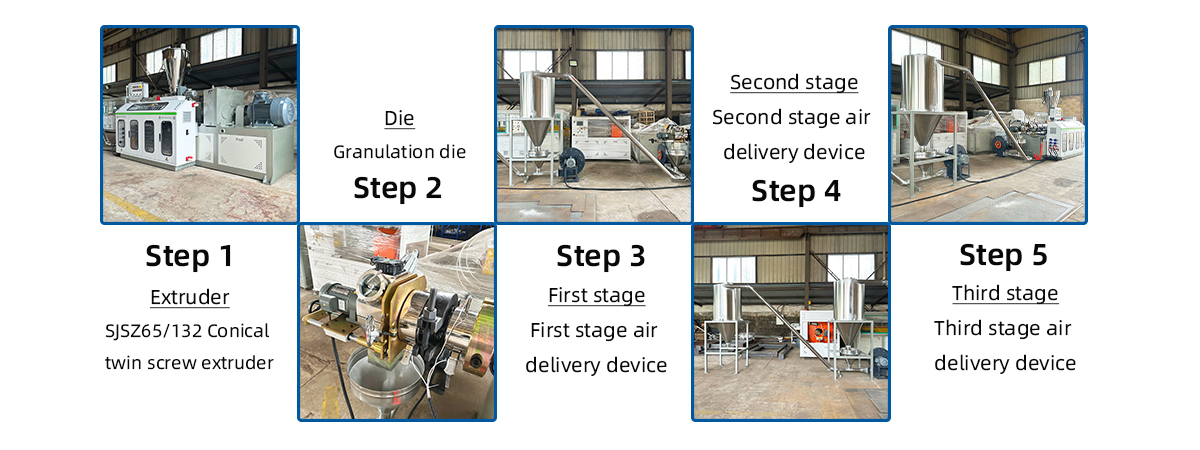

▏ Prosedur produksi

▏ Foto produk

▏ Mesin pelletisasi PVC plastik: merevolusi pemrosesan polimer

Mesin pelletisasi PVC plastik adalah landasan manufaktur polimer modern. Dirancang untuk mengubah bahan PVC (Polyvinyl chloride) mentah menjadi pelet yang seragam, peralatan ini memainkan peran penting dalam merampingkan proses produksi untuk industri mulai dari konstruksi hingga kemasan. Dengan meningkatnya permintaan untuk plastik yang dapat didaur ulang dan dapat digunakan kembali, mesin peletisasi PVC telah menjadi sangat diperlukan untuk mencapai efisiensi, konsistensi, dan keberlanjutan.

Bagaimana cara kerja mesin pelleting PVC plastik

| 1 |

Proses ekstrusi |

|

Tahap pertama melibatkan memberi makan senyawa PVC mentah - seringkali campuran resin, penstabil, plasticizer, dan aditif - ke dalam ekstruder. Mesin memanaskan dan melelehkan material, menghomogenisasinya menjadi cairan kental. Extruders sekrup kembar biasanya digunakan untuk PVC karena kemampuan pencampuran yang unggul dan kontrol suhu. |

| 2 |

Pendinginan dan pemotongan |

|

Setelah diekstrusi, PVC cair dipaksa melalui dadu untuk membentuk untaian atau lembaran. Ini didinginkan dengan cepat menggunakan penangas air atau sistem udara untuk memperkuat struktur. Pemotong putar berkecepatan tinggi kemudian mengiris untaian menjadi pelet yang seragam, biasanya berdiameter 2-5 mm. |

| 3 |

Koleksi dan kemasan |

|

Pelet dikeringkan untuk menghilangkan sisa kelembaban dan disaring untuk menghilangkan partikel berukuran tidak teratur. Akhirnya, mereka dikemas untuk penyimpanan atau pengiriman ke produsen hilir. |

Aplikasi pelet PVC

| 1 |

Industri Konstruksi |

|

Pelet PVC banyak digunakan untuk menghasilkan pipa, bingkai jendela, dan lantai vinil. Daya tahan, resistensi kimia, dan efektivitas biaya membuatnya ideal untuk infrastruktur yang tahan lama. |

| 2 |

Otomotif dan Elektronik |

|

Dari isolasi kawat hingga komponen dasbor, pelet PVC memberikan solusi ringan dan tahan api yang memenuhi standar keselamatan yang ketat. |

| 3 |

Medis dan pengemasan |

|

Tubing medis dan kemasan lecet mengandalkan pelet PVC dengan kemurnian tinggi yang diproduksi dalam kondisi terkontrol untuk memastikan kepatuhan terhadap peraturan kebersihan. |

Keuntungan menggunakan mesin pelletisasi PVC plastik

| 1 |

Konsistensi material yang ditingkatkan |

|

Dengan mengubah PVC mentah menjadi pelet yang seragam, produsen mencapai kontrol yang tepat atas sifat material seperti kepadatan, aliran leleh, dan dispersi aditif. Konsistensi ini meminimalkan cacat dalam produk akhir. |

| 2 |

Pengurangan Limbah dan Daur Ulang |

|

Mesin pelletisasi memungkinkan pemrosesan ulang memo PVC, mengurangi limbah tempat pembuangan sampah. Pelet daur ulang dapat dicampur dengan bahan perawan, menurunkan biaya produksi dan dampak lingkungan. |

| 3 |

Skalabilitas dan otomatisasi |

|

Peletis modern berintegrasi dengan sistem yang mendukung IoT, memungkinkan pemantauan parameter real-time seperti suhu dan throughput. Otomasi ini meningkatkan produktivitas untuk operasi skala besar. |

Pertimbangan Utama Saat Memilih Mesin Pelletisasi PVC Plastik

| 1 |

Kapasitas throughput |

|

Cocokkan output mesin (misalnya, 500 kg/jam vs 2.000 kg/jam) dengan tujuan produksi Anda. Kapasitas yang melebih -lebihkan dapat menyebabkan biaya energi yang tidak perlu. |

| 2 |

Kompatibilitas material |

|

Pastikan mesin menangani formulasi PVC spesifik Anda. Misalnya, PVC yang kaku membutuhkan ekstruder torsi yang lebih tinggi daripada varian yang fleksibel. |

| 3 |

Efisiensi Energi |

|

Cari fitur seperti variabel frekuensi drive (VFD) dan sistem pemulihan panas untuk meminimalkan konsumsi daya. |

| 4 |

Persyaratan pemeliharaan |

|

Pilih peletis dengan komponen akses mudah dan bahan tahan korosi untuk mengurangi waktu henti. |

Kiat Pemeliharaan untuk Kinerja Optimal

| 1 |

Pembersihan rutin |

|

Residual PVC dapat menumpuk dalam mati dan pemotong, menyebabkan penyumbatan. Jadwalkan pembersihan rutin menggunakan metode non-abrasif untuk mencegah degradasi. |

| 2 |

Inspeksi pelumasan dan keausan |

|

Periksa sekrup, barel, dan bantalan untuk dipakai. Pelumasan yang tepat memperpanjang umur bagian -bagian yang bergerak. |

| 3 |

Pembaruan kalibrasi dan perangkat lunak |

|

Kalibrasi sensor suhu dan kecepatan pemotong secara berkala. Perbarui perangkat lunak kontrol untuk memanfaatkan algoritma peningkatan kinerja. |

Tren masa depan dalam teknologi pelletisasi PVC

| 1 |

Inovasi ramah lingkungan |

|

Produsen sedang mengembangkan pelet yang mengonsumsi lebih sedikit energi dan mengakomodasi campuran PVC berbasis bio. Sistem pendingin air loop tertutup juga mendapatkan traksi untuk mengurangi limbah air. |

| 2 |

Integrasi manufaktur yang cerdas |

|

Pemeliharaan prediktif yang digerakkan oleh AI dan pelacakan material berbasis blockchain siap untuk merevolusi produksi pelet PVC, memastikan transparansi dan jaminan kualitas. |

Mesin pelletisasi PVC plastik lebih dari sekadar alat pemrosesan - ini adalah katalis untuk manufaktur yang berkelanjutan dan efisien. Dengan memahami mekanik, aplikasi, dan kebutuhan pemeliharaannya, bisnis dapat mengoptimalkan operasinya sambil berkontribusi pada ekonomi sirkular. Seiring berkembangnya teknologi, mesin -mesin ini akan terus membentuk masa depan industri plastik.

| 1 |

Proses produksi |

|

Proses produksi kira-kira sebagai berikut: Bahan baku pertama kali diproses oleh ekstruder sekrup kembar, dan kemudian memasuki mesin panas permukaan die melalui kepala cutting die untuk perlakuan panas. Partikel PVC yang dipanaskan didinginkan oleh udara pendingin paksa multi-channel, kemudian disaring dengan skrining getaran, dan akhirnya memasuki tempat penyimpanan untuk penyimpanan. |

| 1 |

ekstruder sekrup kembar kerucut |

|

Di antara mereka, ekstruder sekrup kembar kerucut adalah salah satu peralatan utama dari jalur produksi, yang memiliki output besar dan efisiensi tinggi, dan dilengkapi dengan meteran kontrol suhu lanjut dan teknologi regulasi kecepatan konversi frekuensi untuk memastikan proses produksi yang efisien dan stabil. Pada saat yang sama, struktur pemotongan permukaan die yang unik membuat kecepatan pemotongan yang dapat disesuaikan, presisi tinggi, dan penggunaan yang aman dan nyaman. |

Garis produksi pelletisasi PVC plastik cocok untuk produksi partikel PVC berskala besar, dapat memenuhi permintaan partikel PVC di berbagai bidang, dan banyak digunakan dalam pemrosesan plastik, pembuatan pipa, bahan bangunan, dan industri lainnya.

▏BUAT KAMI

▏ Budaya Perusahaan

▏ Pemasok Suku Cadang Kooperatif

▏Packing dan pengiriman